Sie kennen das Gefühl. Eine Charge sorgfältig vorbereiteter Bauteile kommt aus dem Löt-Ofen. Doch bei der Inspektion sind die Verbindungen schwach, das Lot ist nicht richtig geflossen oder, schlimmer noch, die Grundteile sind verzogen. Eine weitere teure, zeitaufwändige Charge ist für den Schrott bestimmt, und Sie fragen sich, was schiefgelaufen ist.

War der Ofen zu heiß? Zu kalt? Haben Sie ihn zu lange bei Temperatur gehalten? Es ist ein frustrierender Kreislauf des Rätselratens, den viele Labore und Produktionsstätten nur zu gut kennen.

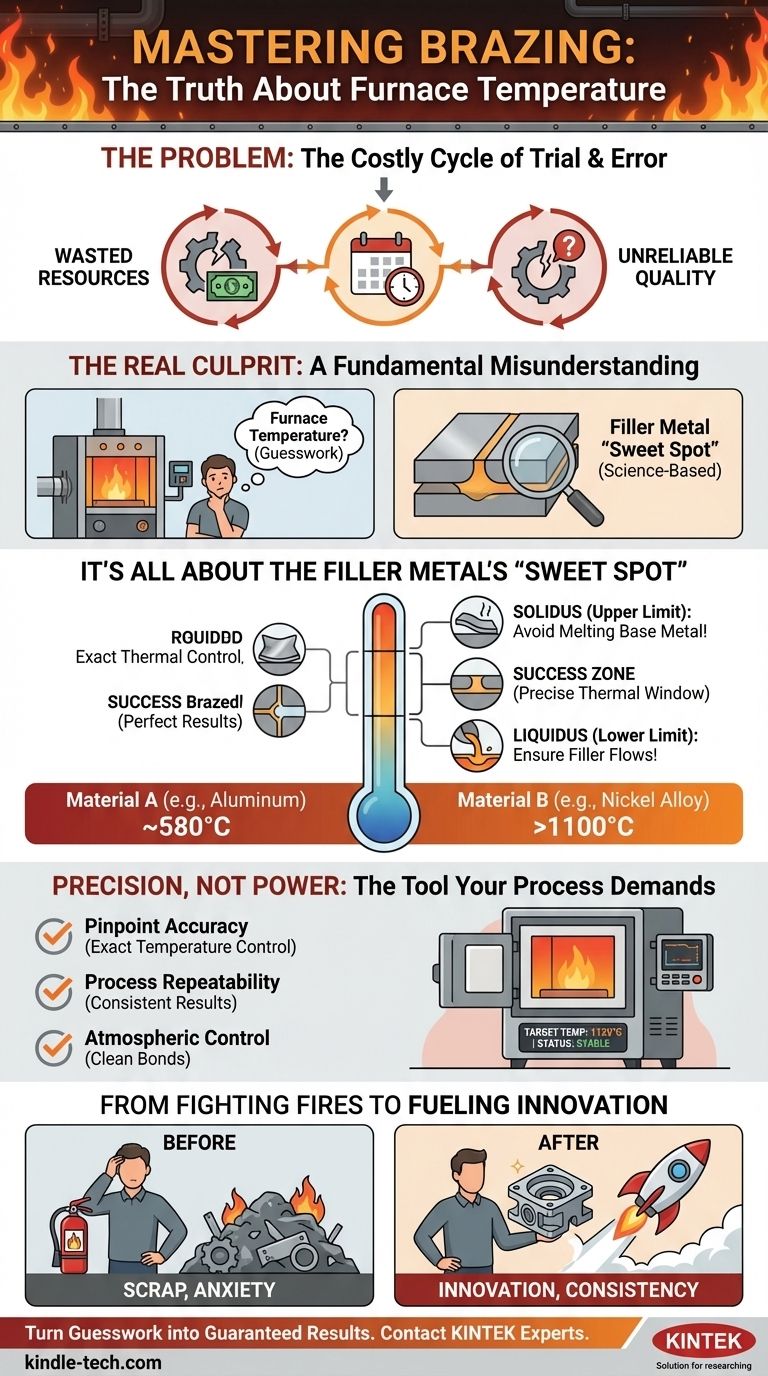

Der kostspielige Kreislauf von Versuch und Irrtum

Dies ist kein bloßes technisches Problem, sondern ein erhebliches geschäftliches Problem. Wenn das Löten fehlschlägt, breiten sich die Folgen aus:

- Verschwendete Ressourcen: Teure Materialien und Stunden qualifizierter Arbeitskraft gehen bei jeder fehlgeschlagenen Charge verloren.

- Projektverzögerungen: Die Fehlersuche verschiebt Zeitpläne und verzögert die Produktentwicklung und Liefertermine.

- Unzuverlässige Qualität: Inkonsistente Verbindungen bergen das Risiko von Produktversagen im Feld, schädigen den Ruf Ihres Unternehmens und können zu kostspieligen Rückrufen führen.

Die übliche Reaktion ist, die Ofeneinstellungen zu ändern. "Fügen wir 20 Grad hinzu" oder "Versuchen wir es fünf Minuten länger". Manchmal scheint es zu funktionieren, aber das Problem kehrt immer wieder zurück. Das liegt daran, dass diese "Lösungen" ein Symptom behandeln, nicht die zugrunde liegende Krankheit.

Der wahre Schuldige: Ein grundlegendes Missverständnis von 'Temperatur'

Der Hauptgrund, warum so viele Lötprozesse scheitern, ist ein einfaches, aber tiefgreifendes Missverständnis. Wir fragen: "Was ist die Temperatur eines Löt-Ofens?", wenn wir fragen sollten: "Was ist die richtige Schmelztemperatur für mein spezifisches Lotmetall?"

Es gibt keine einzige "richtige" Temperatur für einen Löt-Ofen. Der Ofen ist lediglich das Werkzeug; die Materialien bestimmen den Prozess.

Es geht um den "Sweet Spot" des Lotmetalls

Erfolgreiches Löten findet in einem präzisen thermischen Fenster statt, das durch zwei kritische Punkte definiert ist:

-

Die untere Grenze (Liquidustemperatur): Der Ofen muss heiß genug sein, um das Lotmetall über seine Liquidustemperatur zu bringen – den Punkt, an dem es vollständig geschmolzen ist und durch Kapillarwirkung in die Verbindung fließen kann. Wenn es zu kalt ist, bleibt das Lot matschig, was zu Lücken und einer schwachen Verbindung führt.

-

Die obere Grenze (Solidustemperatur): Die Temperatur muss sicher unter der Solidustemperatur der zu verbindenden Grundmetalle bleiben. Wenn es zu heiß wird, riskieren Sie, die Teile selbst zu schmelzen, zu verziehen oder zu erodieren.

Stellen Sie es sich so vor: Ein Lot aus einer Aluminiumlegierung schmilzt bei etwa 580 °C, während eine hochfeste Nickellegierung für die Luft- und Raumfahrt über 1100 °C benötigt. Die gleiche Ofeneinstellung für beide wäre ein Rezept für garantiertes Scheitern. Die "richtige" Temperatur hängt vollständig von den Materialien ab, die Sie in den Händen halten.

Der Grund, warum der Versuch-und-Irrtum-Ansatz scheitert, ist, dass er dieses Grundprinzip ignoriert. Sie versuchen, eine magische Zahl für das Werkzeug zu finden, anstatt darauf zu hören, was die Materialien benötigen.

Präzision, nicht Leistung: Das Werkzeug, das Ihr Prozess benötigt

Um diesen Kreislauf zu durchbrechen und makellose, wiederholbare Ergebnisse zu erzielen, benötigen Sie keinen Ofen, der heißer wird. Sie benötigen einen Ofen, der intelligenter und präziser ist. Sie benötigen ein Werkzeug, das entwickelt wurde, um das spezifische thermische Fenster des Materials zu beherrschen.

Genau deshalb sind die Labor- und Industrieöfen von KINTEK für eine exakte thermische Kontrolle ausgelegt. Sie sind nicht nur Heizkammern, sondern hochentwickelte thermische Managementsysteme, die auf einem tiefen Verständnis der Materialwissenschaft basieren.

- Punktgenaue Genauigkeit: Unsere Öfen ermöglichen es Ihnen, die spezifische Temperatur einzustellen und zu halten, die Ihr Lotmetall benötigt, und stellen sicher, dass Sie perfekt innerhalb dieses kritischen Liquidus-Solidus-Fensters arbeiten. Kein Rätselraten mehr.

- Prozesswiederholbarkeit: Ob Sie Aluminium bei 600 °C oder eine Nickellegierung bei 1120 °C löten, Sie können das genaue thermische Profil programmieren und es Charge für Charge perfekt wiederholen.

- Atmosphärenkontrolle: Viele Hochleistungs-Lötprozesse erfordern ein Vakuum oder Inertgas, um Oxidation zu verhindern. Unsere Öfen bieten diese kontrollierte Umgebung und stellen sicher, dass das Lotmetall sauber und effektiv mit den Grundmaterialien verbinden kann.

KINTEK-Geräte sind nicht nur eine Lösung, sondern die Verkörperung des richtigen Ansatzes zum Löten – einer, der die Materialwissenschaft in den Vordergrund stellt.

Vom Brandbekämpfen zur Förderung von Innovation

Wenn Sie dieses hartnäckige Problem endlich gelöst haben, reduzieren Sie nicht nur den Ausschuss. Sie erschließen neue Potenziale für Ihren gesamten Betrieb.

Anstatt auf einige wenige "sichere" Legierungen beschränkt zu sein, mit denen Sie es zum Laufen gebracht haben, können Sie zuversichtlich eine breitere Palette von Materialien erkunden, um anspruchsvollere Produktspezifikationen zu erfüllen. Die Prototypenentwicklung beschleunigt sich von Wochen unsicherer Bastelei auf Tage vorhersehbarer Ausführung. Ihre Produktionslinie verwandelt sich von einer Quelle der Angst in ein Modell für Konsistenz und Zuverlässigkeit. Sie können komplexere Projekte übernehmen, höherwertige Komponenten herstellen und sich einen starken Ruf für Qualität aufbauen.

Lassen Sie sich nicht länger vom Mythos der Löttemperatur zurückhalten. Indem Sie die Kernprinzipien verstehen und die richtigen Werkzeuge verwenden, können Sie eine Ihrer frustrierendsten Herausforderungen in einen Wettbewerbsvorteil verwandeln. Wenn Sie bereit sind, vom Rätselraten zu garantierten Ergebnissen überzugehen, hilft Ihnen unser Team gerne bei der Konfiguration der perfekten thermischen Lösung für Ihre einzigartigen Materialien und Ziele. Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Ähnliche Artikel

- Fehlerinspektion von Vakuum-Induktionsöfen: Wesentliche Verfahren und Lösungen

- Materialwissenschaft mit dem Labor-Vakuumofen

- Die Ingenieurskunst der Nichtigkeit: Warum Vakuumöfen die Materialintegrität definieren

- Ihr Vakuumofen erreicht die richtige Temperatur, aber Ihr Prozess schlägt trotzdem fehl. Hier ist der Grund.

- Die Architektur der Leere: Metallurgische Perfektion im Vakuum erzielen