Sie haben alles nach Vorschrift gemacht. Die Komponenten sind sorgfältig konstruiert, das Ofenprofil ist auf den genauen Grad programmiert, und Sie verwenden eine hochwertige Fülllegierung. Der Zyklus ist abgeschlossen, Sie öffnen den Ofen, und Ihr Herz sinkt. Einige Verbindungen sind perfekt, stark und sauber. Andere sind schwach, porös oder haben sich gar nicht gebildet. Es ist eine weitere Charge mit einer inakzeptablen Ausfallrate, und Sie stehen wieder am Anfang, mit drohenden Fristen und steigenden Kosten.

Wenn Ihnen dieses Szenario schmerzlich vertraut vorkommt, sind Sie nicht allein.

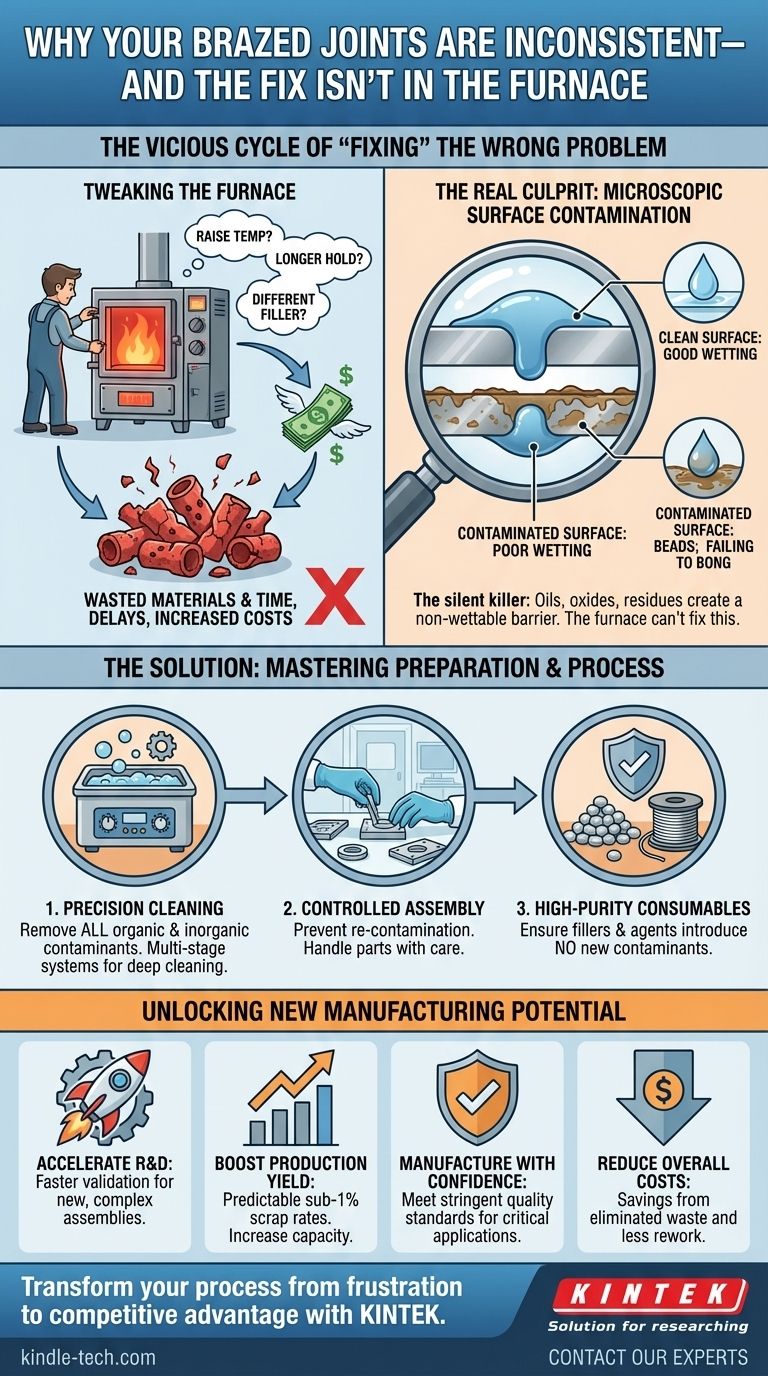

Der Teufelskreis des „Behebens“ des falschen Problems

Bei inkonsistenten Lötresultaten neigen die meisten Ingenieur- und Produktionsteams instinktiv dazu, sich auf den sichtbarsten Teil des Prozesses zu konzentrieren: den Ofen. Die Reaktion ist ein hektischer Kreislauf von Anpassungen:

- „Lassen Sie uns die Spitzentemperatur um 10 Grad erhöhen.“

- „Vielleicht brauchen wir eine längere Haltezeit.“

- „Probieren Sie eine andere Lotpastenlegierung.“

- „Lassen Sie uns den Spalt der Verbindung um ein paar Tausendstel Zoll anpassen.“

Jede Änderung erfordert einen weiteren teuren, zeitaufwändigen Ofenlauf, doch die Ergebnisse bleiben hartnäckig unvorhersehbar. Dies ist nicht nur eine technische Frustration, sondern eine erhebliche geschäftliche Belastung. Jede fehlerhafte Charge bedeutet direkt verschwendete, hochwertige Materialien, verlorene Produktionsstunden und verzögerte Projektzeitpläne. Für kritische Komponenten in der Luft- und Raumfahrt oder bei medizinischen Geräten birgt diese Inkonsistenz ein Maß an Risiko, das einfach nicht akzeptabel ist und Verträge und den Ruf eines Unternehmens gefährdet.

Der Kampf ist real, weil diese Bemühungen, obwohl logisch, auf die Symptome und nicht auf die Krankheit abzielen. Die wahre Ursache des Problems liegt oft lange vor, bevor Ihre Teile überhaupt die Hitze spüren.

Der wahre Schuldige: Ein mikroskopischer Kampf auf der Metalloberfläche

Der Erfolg oder Misserfolg einer Lötverbindung wird durch ein grundlegendes physikalisches Prinzip bestimmt: das Benetzungsverhalten.

Stellen Sie es sich wie Wasser auf Glas vor. Auf einer perfekt sauberen Glasscheibe breitet sich ein Wassertropfen zu einem dünnen, gleichmäßigen Film aus. Das ist gute Benetzung. Auf einer wachshaltigen oder fettigen Oberfläche perlt derselbe Wassertropfen ab und weigert sich, sich auszubreiten. Das ist schlechte Benetzung.

Geschmolzenes Lot verhält sich genau gleich. Es benötigt eine perfekt saubere, energiereiche Metalloberfläche, um durch Kapillarwirkung in die Verbindung zu fließen und eine starke, kontinuierliche Bindung zu bilden.

Der stille Killer Ihrer Verbindung ist eine mikroskopische Schicht von Verunreinigungen – Öle von der Handhabung, Rückstände von Ziehverbindungen oder unsichtbare Oxidfilme, die sich auf den meisten der Luft ausgesetzten Metalle sofort bilden. Wenn Sie ein scheinbar „sauberes“ Teil in den Ofen legen, beschleunigt die intensive Hitze dramatisch die Reaktion zwischen dieser Verunreinigung und der Metalloberfläche und erzeugt eine hartnäckige, nicht benetzbare Barriere.

Deshalb schlagen Ihre anderen Reparaturversuche fehl. Es spielt keine Rolle, wie perfekt Ihre Temperatur ist oder wie fortschrittlich Ihre Lotlegierung ist. Wenn das geschmolzene Lot von der kontaminierten Oberfläche physikalisch abgestoßen wird, kann und wird es keine ordnungsgemäße Verbindung bilden. Sie versuchen, eine staubige Oberfläche zu kleben – der Fehler ist vorbestimmt.

Von Raten zur Garantie: Die richtigen Werkzeuge für einen makellosen Prozess

Um Inkonsistenz zu überwinden, müssen Sie Ihren Fokus vom Anpassen des Ofens auf die Beherrschung der Vorbereitung verlagern. Sie müssen nicht raten; Sie benötigen einen systematischen, wiederholbaren Prozess, der jedes Mal eine wirklich saubere, aktive Oberfläche garantiert.

Hier verwandelt ein prozessorientierter Ansatz, unterstützt durch die richtige Ausrüstung und Verbrauchsmaterialien, das Löten von einer schwarzen Kunst in eine zuverlässige Wissenschaft. Das Ziel ist es, eine so makellose Komponentenoberfläche zu schaffen, dass gute Benetzung nicht nur möglich, sondern unvermeidlich ist.

Dies wird durch die Implementierung eines robusten Vorlötprotokolls erreicht:

- Präzisionsreinigung: Um alle organischen und anorganischen Verunreinigungen zu entfernen. Dies geht über ein einfaches Abwischen hinaus und erfordert oft mehrstufige Ultraschallreinigungssysteme, die in die mikroskopischen Spitzen und Täler einer Metalloberfläche gelangen können.

- Kontrollierte Montage: Um eine Rekontamination zwischen Reinigung und Ofenbeladung zu verhindern. Die Handhabung von Teilen – selbst mit Handschuhen – kann genügend Rückstände übertragen, um eine Verbindung zu beeinträchtigen.

- Hochreine Verbrauchsmaterialien: Um sicherzustellen, dass die Lotmetalle und alle von Ihnen verwendeten Reinigungsmittel keine neuen, unerwarteten Verunreinigungen in die Gleichung einbringen.

Die Geräte und Verbrauchsmaterialien von KINTEK basieren auf diesem tiefen Verständnis des Prozesses. Unsere Lösungen sind nicht nur Produkte; sie ermöglichen ein zuverlässiges System. Sie zielen direkt auf die Grundursache des Fehlers – Oberflächenkontamination – ab und beseitigen sie, damit Ihr Ofen das tun kann, was er am besten kann.

Mehr als zuverlässige Verbindungen: Neues Fertigungspotenzial erschließen

Sobald Sie das Rätselraten beseitigen und das chronische Problem der Inkonsistenz lösen, ändert sich die gesamte Dynamik Ihres Betriebs. Zuverlässiges Löten bedeutet nicht nur weniger fehlerhafte Teile; es eröffnet eine neue Ebene der Fertigungskapazität.

- F&E beschleunigen: Sie können jetzt selbstbewusst Prozesse für neue, komplexe Baugruppen oder anspruchsvolle unterschiedliche Materialien entwickeln, da Sie wissen, dass Ihre Basis stabil ist. Die Validierungszeit kann von Monaten auf Wochen verkürzt werden.

- Produktionsausbeute steigern: Stellen Sie sich vor, Sie reduzieren Ihre Ausschussrate von schmerzhaften 15 % auf vorhersehbare unter 1 %. Sie haben Ihre Produktionskapazität effektiv erhöht, ohne einen einzigen neuen Ofen hinzuzufügen.

- Mit Zuversicht fertigen: In Branchen, in denen Fehler keine Option sind, können Sie Teile mit der Gewissheit bauen, dass jede einzelne Verbindung strenge Qualitäts- und Leistungsstandards erfüllt. Dies öffnet die Tür zu anspruchsvolleren und lukrativeren Verträgen.

- Gesamtkosten senken: Die Einsparungen durch eliminierte Abfälle, reduzierte Nacharbeitskosten und schnellere Produktionszyklen fließen direkt in Ihr Endergebnis.

Indem Sie den Fokus auf die Grundlagen verlagern und einen robusten Vorbereitungsprozess implementieren, beheben Sie nicht nur eine Verbindung; Sie transformieren Ihr gesamtes Fertigungspotenzial.

Lassen Sie uns Ihren Prozess von einer Quelle der Frustration zu einem Wettbewerbsvorteil machen. Unser Team versteht die mikroskopischen Details, die den makroskopischen Erfolg bestimmen. Wir können Ihnen helfen, Ihren aktuellen Arbeitsablauf zu analysieren und einen zuverlässigen, hochertragreichen Lötprozess zu entwickeln, der auf Ihre spezifischen Komponenten und Geschäftsziele zugeschnitten ist. Um das Gespräch über Ihr Projekt zu beginnen, Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Ähnliche Artikel

- Das Löten im Vakuumofen beherrschen: Techniken, Anwendungen und Vorteile

- Warum Ihre Hochleistungsteile im Ofen versagen – und wie Sie das Problem dauerhaft lösen

- Materialwissenschaft mit dem Labor-Vakuumofen

- Die Kunst der Leere: Wenn Präzision wichtiger ist als Kraft

- Die Architektur der Leere: Metallurgische Perfektion im Vakuum erzielen