Kommt Ihnen das bekannt vor? Eine Charge sorgfältig bearbeiteter Metallkomponenten, perfekt bis auf den letzten Mikrometer, kommt in den Wärmebehandlungsofen. Stunden später kommen sie als Sammlung teurer Enttäuschungen heraus. Die Oberfläche ist matt und verzundert. Kritische Abmessungen haben sich verschoben. Die einst perfekten Teile sind nun außerhalb der Toleranz und für den Schrott oder einen kostspieligen Nacharbeitsprozess bestimmt.

Sie haben stark in hochmoderne CNC-Maschinen und qualifizierte Bediener investiert, doch dieser letzte, entscheidende Schritt fühlt sich wie ein Glücksspiel an.

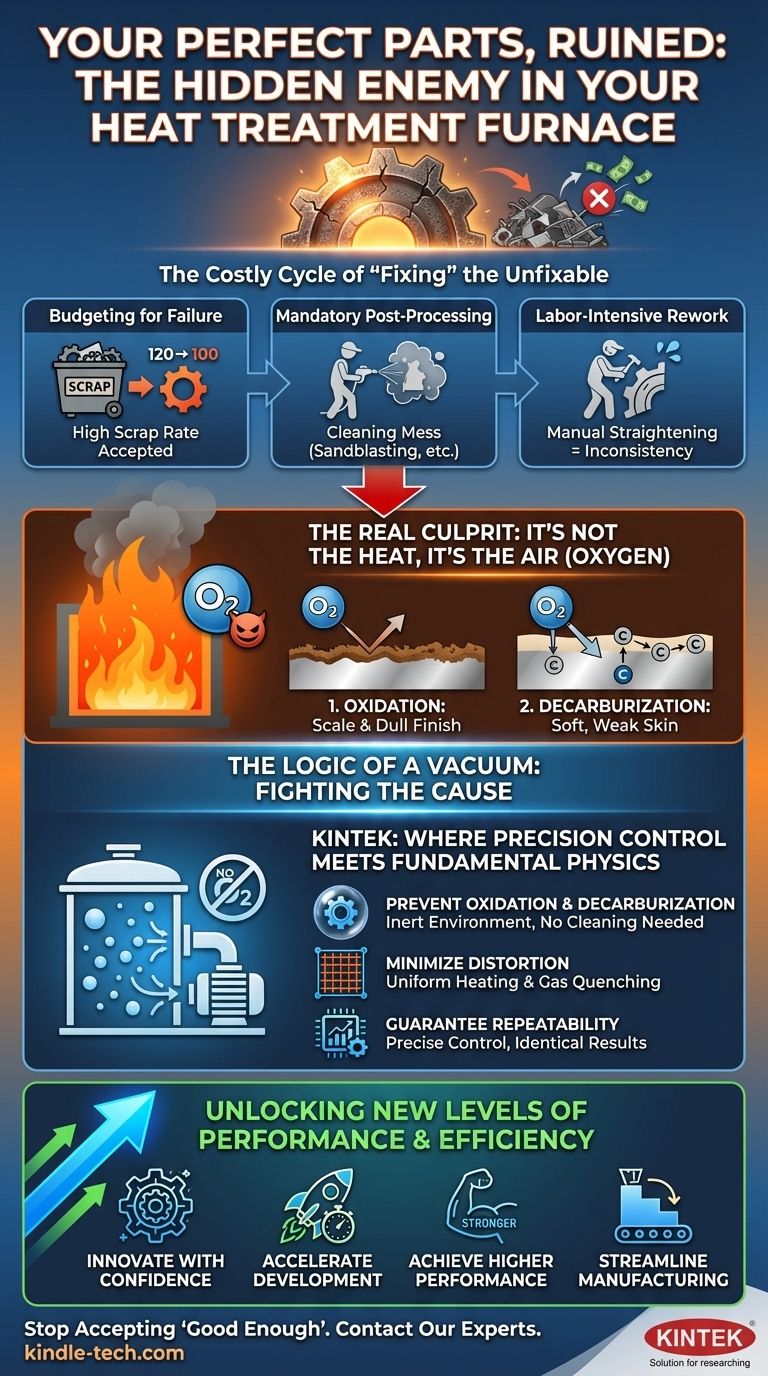

Der kostspielige Kreislauf des "Reparierens" des Unreparierbaren

Für viele hochpräzise Industrien ist dieses Szenario kein gelegentlicher Unfall; es ist ein chronischer Kopfschmerz, der als "Kosten des Geschäfts" akzeptiert wird. Um dies zu kompensieren, verfallen Teams in eine vorhersehbare und teure Routine:

- Budgetierung für Fehler: Fertigungspläne beinhalten bewusst eine hohe Ausschussrate. Möglicherweise produzieren Sie 120 Teile, um 100 zu erhalten, die die Qualitätskontrolle bestehen.

- Obligatorische Nachbearbeitung: Sekundäre Operationen wie Sandstrahlen, Schleifen oder Beizen werden in den Arbeitsablauf integriert, nicht als Option, sondern als Notwendigkeit, um die vom Ofen hinterlassenen Schäden zu beheben.

- Arbeitsintensive Nacharbeit: Techniker verbringen unzählige Stunden damit, verzogene Komponenten zu begradigen, ein manueller Prozess, der seine eigenen Inkonsistenzen mit sich bringt.

Dies sind keine Lösungen. Es sind Workarounds, die ein tieferes Problem verschleiern und schwerwiegende geschäftliche Konsequenzen haben. Projektzeitpläne dehnen sich, Produktionskosten steigen und am kritischsten ist, dass die Zuverlässigkeit des Endprodukts beeinträchtigt wird. Sie können nicht sicher sein, ob eine Komponente wirklich optimal ist oder nur eine, die vor dem Versagen "gerettet" wurde.

Der eigentliche Schuldige: Es ist nicht die Hitze, es ist die Luft

Hier ist der Wendepunkt. Was wäre, wenn diese Probleme – das Zundern, das Verziehen, die Inkonsistenz – keine unvermeidlichen Nebenwirkungen der Hitze wären? Was wäre, wenn sie alle Symptome einer einzigen, identifizierbaren Ursache wären?

Das grundlegende Problem ist nicht die hohe Temperatur. Es ist der Sauerstoff in der Ofenatmosphäre.

Bei Härtetemperaturen ist Stahl hochreaktiv. Wenn er einer Standardatmosphäre ausgesetzt wird, treten zwei zerstörerische chemische Reaktionen auf:

- Oxidation: Das Eisen in der Legierung reagiert mit Sauerstoff und bildet eine spröde Zunderschicht auf der Oberfläche. Dies ruiniert die saubere, helle Oberfläche Ihres bearbeiteten Teils und erfordert aggressive Reinigung.

- Entkohlung: Der Kohlenstoff – das Element, das Stahl seine Härte verleiht – wird buchstäblich aus der Oberfläche gezogen, wenn er mit Sauerstoff reagiert. Dies erzeugt eine weiche, schwache "Haut" auf der Komponente, die ihre Festigkeit und Verschleißfestigkeit beeinträchtigt.

Die gängigen Lösungen scheitern, weil sie nur die Folgen behandeln. Schleifen entfernt den Zunder, stellt aber den verlorenen Kohlenstoff nicht wieder her. Das Richten eines verzogenen Teils behebt nicht die inneren Spannungen, die das Verziehen überhaupt verursacht haben. Sie behandeln die Symptome, während die Krankheit jedes Mal wütet, wenn Sie eine neue Charge erhitzen.

Bekämpfung der Ursache, nicht des Symptoms: Die Logik eines Vakuums

Wenn die Anwesenheit von Sauerstoff die Ursache ist, ist die einzig wahre Lösung, ihn vollständig aus der Gleichung zu entfernen.

Dies ist das einfache, aber tiefgreifende Prinzip hinter der Vakuumhärtung. Indem der Wärmebehandlungsprozess in einer Kammer durchgeführt wird, die auf ein nahezu perfektes Vakuum evakuiert wird, wird der für diese zerstörerischen Reaktionen erforderliche Sauerstoff eliminiert.

Dies ist nicht nur eine geringfügige Verbesserung; es ist eine grundlegende Veränderung des Prozesses. Um dies zu erreichen, benötigen Sie mehr als nur eine heiße Kiste. Sie benötigen ein Instrument, das für eine absolute Umgebungssteuerung entwickelt wurde.

KINTEK: Wo präzise Steuerung auf grundlegende Physik trifft

Hier wird ein Werkzeug, das mit einem tiefen Verständnis des Problems entwickelt wurde, unerlässlich. Die fortschrittlichen Vakuumöfen von KINTEK sind keine bloßen Öfen; sie sind Präzisionsinstrumente, die entwickelt wurden, um die Kernherausforderungen der Wärmebehandlung zu lösen.

- Zur Verhinderung von Oxidation und Entkohlung: Unsere Hochleistungs-Vakuumsysteme schaffen eine chemisch inerte Umgebung. Teile kommen aus dem Ofen so sauber und hell heraus, wie sie hineingegangen sind, mit ihrer Oberflächenchemie perfekt erhalten. Dies eliminiert die Notwendigkeit einer Nachbearbeitung vollständig.

- Zur Minimierung von Verzug: Herkömmliche Öfen heizen ungleichmäßig und erzeugen heiße und kalte Stellen, die innere Spannungen verursachen und zu Verzug führen. KINTEK-Öfen sind für eine außergewöhnliche Temperaturuniformität ausgelegt und stellen sicher, dass das gesamte Teil mit der gleichen kontrollierten Rate erwärmt und abgekühlt wird. Dies minimiert zusammen mit der Hochdruck-Gasabschreckung den Verzug und hält Ihre Teile innerhalb ihrer spezifizierten Toleranzen.

- Zur Gewährleistung der Wiederholbarkeit: Der gesamte Vakuumhärtungszyklus – vom Evakuieren und Aufheizen über das Halten bis zum Abschrecken – wird durch präzise Computersteuerung gesteuert. Dies fixiert den Prozess und liefert jedes Jahr gleichbleibende metallurgische Ergebnisse von Charge zu Charge.

Unsere Ausrüstung ist die Verkörperung der Lösung: Sie zielt direkt auf die Grundursache des Versagens ab und eliminiert sie, wodurch eine unvorhersehbare Kunst in eine zuverlässige Wissenschaft verwandelt wird.

Mehr als eine einfache Lösung: Neue Leistungs- und Effizienzstufen erschließen

Wenn Sie aufhören, die Symptome einer schlechten Wärmebehandlung zu bekämpfen, sparen Sie nicht nur Geld für Ausschuss und Nacharbeit. Sie erschließen völlig neue Möglichkeiten für Ihr Unternehmen.

Mit einem zuverlässigen, vorhersagbaren Härtungsprozess können Sie:

- Mit Zuversicht innovieren: Ingenieure können komplexere, dünnwandigere oder filigranere Komponenten entwerfen, ohne befürchten zu müssen, dass sie im Ofen verzogen werden.

- Produktentwicklung beschleunigen: F&E-Labore können beim ersten Versuch zuverlässige Materialeigenschaftsdaten erhalten, was Test- und Validierungszyklen erheblich verkürzt.

- Höhere Leistung erzielen: Durch die Gewährleistung einer verfeinerten Kornstruktur und gleichmäßigen Härte können Sie Produkte herstellen, die stärker, zäher und ermüdungsbeständiger sind – entscheidend für Luft- und Raumfahrt, Medizin und andere kritische Anwendungen.

- Fertigung rationalisieren: Durch den Wegfall ganzer Schritte aus Ihrer Produktionslinie (wie Sandstrahlen oder Richten) können Sie Ihre Gesamtdurchlaufzeit erheblich verkürzen und Produkte schneller auf den Markt bringen.

Die Lösung dieses alten, nagenden Problems bringt Sie nicht nur auf Null zurück; sie treibt Sie voran. Sie verwandelt einen Fertigungsengpass in einen Wettbewerbsvorteil.

Es ist an der Zeit, sich von Ihrem Wärmebehandlungsprozess nicht mehr mit "gut genug" zufriedenzugeben. Wenn Ihre Arbeit Präzision vor dem Ofen erfordert, verdient sie Vorhersehbarkeit danach. Lassen Sie uns darüber sprechen, wie Sie über die Behebung von Problemen hinausgehen und neue Möglichkeiten für Ihre Projekte aufbauen können. Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1800℃ Muffelofen für Labor