Sie haben für ein wichtiges Projekt in einen hochmodernen Hochtemperaturofen investiert – vielleicht zum Sintern von medizinischen Implantaten oder zum Züchten eines perfekten Kristalls. Sie programmieren sorgfältig das Temperaturprofil, legen die hochwertige Probe hinein und starten den Zyklus. Stunden später öffnen Sie die Kammer und finden eine Katastrophe vor.

Die Probe ist kontaminiert, verfärbt oder spröde. Schlimmer noch, Sie stellen fest, dass die teuren Wolfram-Heizelemente des Ofens – genau die Komponenten, die extremer Hitze standhalten sollen – korrodiert und zerbrechlich aussehen, als hätten sie in einem einzigen Durchgang Jahre hinter sich gebracht. Was ist schiefgelaufen?

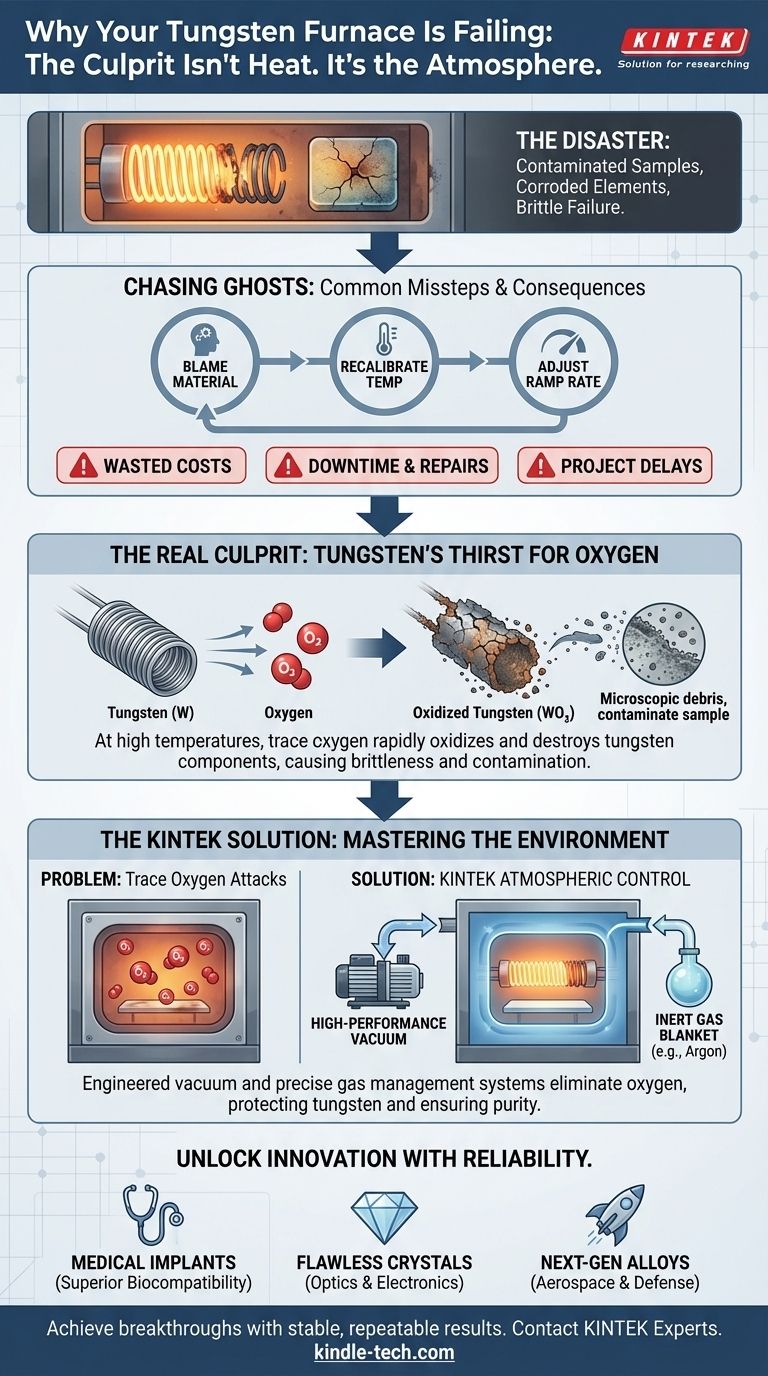

Geisterjagd: Warum gängige Reparaturen alles nur schlimmer machen

Dieses frustrierende Szenario ist häufiger, als Sie vielleicht denken. Wenn ein Hochtemperaturprozess fehlschlägt, ist der unmittelbare Instinkt, die offensichtlichsten Variablen zu untersuchen. Laborteams finden sich in einem kostspieligen Kreislauf aus Versuch und Irrtum gefangen:

- Dem Material die Schuld geben: „Vielleicht gab es ein Problem mit dieser Charge Rohpulver.“

- Die Temperatur neu kalibrieren: „Lassen Sie uns den Zyklus 10 Grad heißer laufen und sehen, was passiert.“

- Die Aufheizrate anpassen: „Vielleicht haben wir ihn zu schnell aufgeheizt.“

Jeder fehlgeschlagene Versuch verschwendet nicht nur Zeit. Er hat erhebliche geschäftliche Konsequenzen. Jede ruinierte Probe repräsentiert verschwendete, hochwertige Materialien. Jede unerwartete Reparatur bedeutet kostspielige Ausfallzeiten und Servicegebühren für den Austausch beschädigter Wolframkomponenten. Vor allem aber führen diese wiederkehrenden Ausfälle zu lähmenden Projektverzögerungen, gefährden die Produktqualität und setzen kritische Verträge oder Forschungsmeilensteine aufs Spiel.

Sie stecken fest und behandeln Symptome, weil die eigentliche Krankheit versteckt im Verborgenen liegt.

Der wahre Schuldige: Es ist nicht die Hitze, es ist die Atmosphäre

Der Grund, warum Sie sich für einen Wolframofen entschieden haben, ist seine phänomenale Hitzebeständigkeit. Mit einem Schmelzpunkt von 3422 °C (6192 °F) ist er der unangefochtene Champion der Hochtemperaturstabilität. Aber diese unglaubliche Stärke verbirgt eine kritische Schwäche, eine Achillesferse, die die wahre Ursache Ihrer Probleme ist.

Wolframs versteckte Schwäche: Ein Durst nach Sauerstoff

Bei hohen Temperaturen reagiert Wolfram aggressiv mit Sauerstoff. Selbst Spuren von Luft, die in der Ofenkammer verbleiben, führen dazu, dass die Wolframkomponenten schnell oxidieren. Diese chemische Reaktion erzeugt nicht nur mikroskopische Verunreinigungen, die Ihre empfindlichen Proben ruinieren; sie zerstört physisch die Wolframkomponenten und macht sie spröde, schwach und letztendlich nutzlos.

Deshalb waren Ihre bisherigen Reparaturversuche zum Scheitern verurteilt. Das Anpassen der Temperatur oder der Aufheizrate ist, als würde man versuchen, ein leckendes Boot zu reparieren, indem man es andersfarbig streicht. Sie arbeiten am falschen Problem. Die Grundursache des Versagens ist nicht die Hitze – es ist die Atmosphäre, in der die Hitze angewendet wird. Wenn Sie keine makellose, sauerstofffreie Umgebung schaffen können, wird Ihr Wolframofen immer gegen sich selbst kämpfen.

Das richtige Werkzeug für die richtige Aufgabe: Beherrschen der Umgebung

Um die Kraft von Wolfram wirklich zu nutzen, brauchen Sie mehr als nur eine heiße Kiste. Sie brauchen ein System, das sorgfältig entwickelt wurde, um das Oxidationsproblem zu lösen. Sie müssen die Atmosphäre des Ofens mit absoluter Präzision kontrollieren.

Hier wird die Designphilosophie hinter einem KINTEK Hochtemperatur-Vakuumofen entscheidend. Unsere Öfen sind nicht nur darauf ausgelegt, heiß zu werden, sondern eine außergewöhnlich saubere und kontrollierte Umgebung zu schaffen, in der Wolfram gedeihen kann.

-

Das Problem: Spuren von Sauerstoff greifen Wolfram an und kontaminieren Proben.

-

Die KINTEK Lösung: Unsere fortschrittlichen, Hochleistungs-Vakuumsysteme sind darauf ausgelegt, die Kammer aggressiv abzupumpen, die Luft und den darin enthaltenen Sauerstoff zu entfernen, um ein tiefes Vakuum zu erzeugen. Dies entzieht der Oxidationsreaktion ihren Brennstoff.

-

Das Problem: Die Aufrechterhaltung einer stabilen, inerten Umgebung während des gesamten Zyklus ist schwierig.

-

Die KINTEK Lösung: Unsere präzisen Gasmanagementsysteme und Rückfüllsysteme ermöglichen es Ihnen, verbleibende Luft durch ein ultrareines Inertgas wie Argon zu verdrängen. Dies bietet eine Schutzschicht und stellt sicher, dass die Wolfram-Heizelemente und Ihr Produkt von Anfang bis Ende makellos bleiben.

Ein KINTEK Ofen ist nicht nur eine Ansammlung von Teilen; er ist eine zweckgebundene Lösung. Er ist von Grund auf mit einem tiefen Verständnis der zugrundeliegenden Chemie von Wolfram konzipiert und verwandelt es von einem zerbrechlichen Material in ein unaufhaltsames Arbeitstier.

Jenseits der Fehlersuche: Was werden Sie mit einem wirklich zuverlässigen Ofen herstellen?

Wenn Sie aufhören, sich über Geräteausfälle und Kontaminationen Sorgen zu machen, erschließen Sie neues Potenzial. Ein Ofen, der eine konstant reine, kontrollierte Atmosphäre bietet, hört auf, eine Quelle der Frustration zu sein, und wird zu einem Motor für Innovation.

Mit dieser neu gewonnenen Zuverlässigkeit können Sie jetzt:

- Medizinische Implantate mit überlegener Biokompatibilität entwickeln, frei von Oxidschichten, die die Sicherheit und Leistung beeinträchtigen.

- Makellose künstliche Kristalle für die Optik- und Elektronikindustrie züchten, wo selbst die geringste Kohlenstoff- oder Sauerstoffkontamination inakzeptabel ist.

- Nächste Generation von Legierungen für Luft- und Raumfahrt und Verteidigung sintern und die Grenzen der Materialwissenschaften mit Zuversicht erweitern.

- Komplexe, lang andauernde thermische Zyklen für F&E durchführen, in dem Wissen, dass Ihre Ausrüstung stabil ist und Ihre Ergebnisse wiederholbar sind.

Die Lösung dieser Ofenherausforderung bedeutet mehr als nur einen erfolgreichen Durchlauf; es geht darum, Ihrem Team zu ermöglichen, schneller zu innovieren, die Produktqualität zu garantieren und ambitioniertere Projekte anzugehen. Wenn Sie bereit sind, den Kreislauf der Fehlersuche zu überwinden und bahnbrechende Ergebnisse zu erzielen, hilft Ihnen unser Team bei der Konfiguration des richtigen Systems für Ihre spezifischen Ziele. Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Hochdruck-Rohröfen für Laboratorien

Ähnliche Artikel

- Jenseits der Hitze: Der Rohrofen als kontrollierte Mikroumgebung

- Die Architektur der Isolation: Anatomie eines Rohrofens

- Rissige Rohre, kontaminierte Proben? Ihr Ofenrohr ist der versteckte Schuldige

- Warum Ihr Hochtemperatur-Ofen ausgefallen ist – und wie Sie verhindern, dass dies wieder geschieht

- Die Anatomie der Kontrolle: Warum jede Komponente in einem Rohröfen wichtig ist