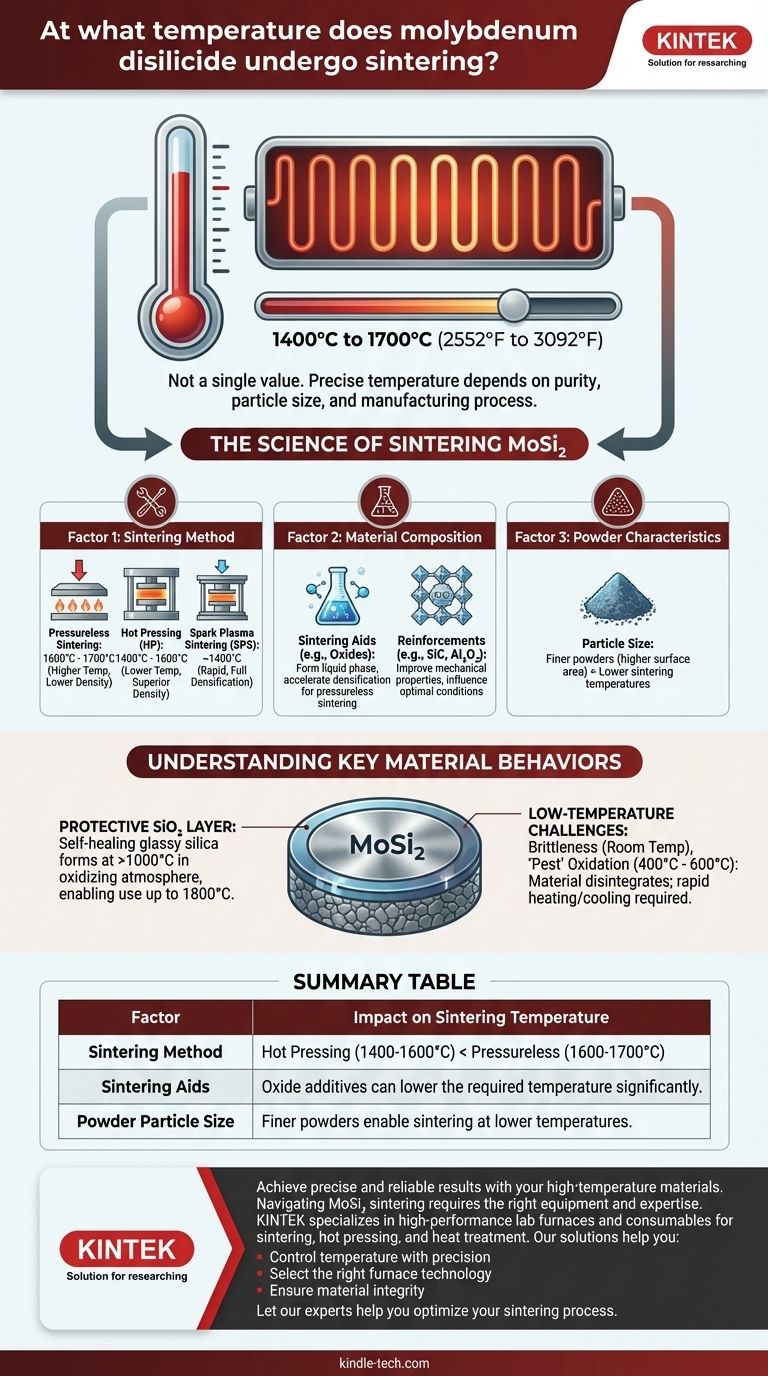

Die Sintertemperatur von Molybdändisilizid (MoSi₂) ist kein einzelner Wert, sondern liegt typischerweise in einem Bereich von 1400°C bis 1700°C (2552°F bis 3092°F). Die genaue Temperatur hängt stark von der Reinheit des Materials, der Größe der Pulverpartikel und dem spezifischen Herstellungsprozess ab, wie z. B. dem drucklosen Sintern im Vergleich zum Warmpressen.

Das Sintern von MoSi₂ ist ein komplexer thermischer Prozess, bei dem das Ziel darin besteht, aus Pulver einen dichten, festen Körper herzustellen. Die erforderliche Temperatur ist im Grunde eine Variable, die stärker von der gewählten Prozesstechnik und der Materialzusammensetzung beeinflusst wird als von einer festen physikalischen Eigenschaft des Materials selbst.

Die Wissenschaft des Sinterns von Molybdändisilizid

Sintern ist der Prozess des Verdichtens und Formens einer festen Masse aus Material durch Hitze und/oder Druck, ohne es bis zum Schmelzpunkt zu verflüssigen. Für ein Material mit hohem Schmelzpunkt wie MoSi₂, das bei etwa 2030°C schmilzt, ist das Verständnis der Faktoren, die das Sintern steuern, für eine erfolgreiche Anwendung von entscheidender Bedeutung.

Faktor 1: Sintermethode

Die Technik zur Anwendung von Hitze und Druck hat den größten Einfluss auf die erforderliche Temperatur.

- Druckloses Sintern: Bei dieser Methode wird das verdichtete Pulver einfach in einem Ofen erhitzt. Da kein äußerer Druck ausgeübt wird, sind höhere Temperaturen erforderlich, oft im Bereich von 1600°C bis 1700°C, um eine hohe Dichte zu erreichen.

- Warmpressen (HP): Diese Technik wendet hohen Druck gleichzeitig mit Hitze an. Der Druck hilft bei der Konsolidierung des Pulvers, wodurch die erforderliche Sintertemperatur auf etwa 1400°C bis 1600°C gesenkt wird, während eine überlegene Dichte erzielt wird.

- Funkenplasmasondern (SPS): Eine fortschrittliche Methode, die einen gepulsten Gleichstrom verwendet, um schnell Wärme zu erzeugen. SPS ist sehr effektiv für MoSi₂ und erreicht oft eine vollständige Verdichtung bei Temperaturen von nur 1400°C innerhalb weniger Minuten.

Faktor 2: Materialzusammensetzung und Zusatzstoffe

Reines MoSi₂ ist aufgrund seiner starken kovalenten Bindungen notorisch schwer ohne Druck zu sintern. Um dies zu überwinden, stellen Hersteller oft Verbundwerkstoffe her.

- Sinterhilfsmittel: Der Verweis auf eine „oxidische, glasartige Phase“ im Moly-D-Produkt ist ein wichtiger Einblick. Diese Oxide wirken als Sinterhilfsmittel. Sie bilden bei einer niedrigeren Temperatur als die MoSi₂-Matrix eine flüssige Phase, die die Partikelumlagerung und Verdichtung beschleunigt und so ein effektives druckloses Sintern ermöglicht.

- Verstärkungen: Manchmal werden andere keramische Phasen wie Siliziumkarbid (SiC) oder Aluminiumoxid (Al₂O₃) hinzugefügt, um mechanische Eigenschaften wie Bruchzähigkeit zu verbessern, was auch die optimalen Sinterbedingungen beeinflussen kann.

Faktor 3: Pulvereigenschaften

Das Ausgangspulver selbst spielt eine entscheidende Rolle.

- Partikelgröße: Feinere Pulver (z. B. im Submikron- oder Nano-Bereich) weisen eine viel größere Oberfläche auf. Diese erhöhte Oberflächenenergie liefert eine stärkere treibende Kraft für das Sintern und ermöglicht eine Verdichtung bei niedrigeren Temperaturen im Vergleich zu gröberen Pulvern.

Verständnis der wichtigsten Materialverhalten

Nur die Kenntnis der Sintertemperatur reicht nicht aus. Um MoSi₂ effektiv nutzen zu können, müssen Sie seine einzigartigen Eigenschaften und potenziellen Fehlermodi verstehen.

Die schützende Siliziumdioxid (SiO₂)-Schicht

Bei hohen Temperaturen (über etwa 1000°C) in oxidierender Atmosphäre bildet MoSi₂ eine dünne, selbstheilende Schicht aus glasartigem Siliziumdioxid (SiO₂) auf seiner Oberfläche. Diese Passivschicht ist der Grund, warum MoSi₂-basierte Heizelemente so außergewöhnlich oxidationsbeständig sind und, wie in der Referenz angegeben, bis zu 1800°C eingesetzt werden können.

Herausforderungen bei niedrigen Temperaturen

MoSi₂ weist bei niedrigeren Temperaturen zwei bekannte Schwachstellen auf, die beherrscht werden müssen.

- Sprödigkeit: Wie viele Keramiken ist MoSi₂ bei Raumtemperatur sehr spröde. Es wird erst bei sehr hohen Temperaturen duktil, daher muss es vorsichtig gehandhabt werden, um mechanische Stöße zu vermeiden.

- „Pest“-Oxidation: In einem bestimmten Temperaturbereich von ungefähr 400°C bis 600°C kann MoSi₂ eine beschleunigte, katastrophale Oxidation erfahren. Das Material zerfällt in ein Pulver aus MoO₃ und SiO₂. Deshalb müssen MoSi₂-Komponenten schnell durch diesen Temperaturbereich erhitzt und abgekühlt werden.

Die richtige Wahl für Ihre Anwendung treffen

Ihr Ansatz beim Sintern von MoSi₂ sollte von Ihrem Endziel bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Dichte und Reinheit liegt: Sie sollten planen, eine fortschrittliche Technik wie Warmpressen oder Funkenplasmasondern zu verwenden, die wahrscheinlich im Bereich von 1400°C bis 1600°C arbeitet.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Massenproduktion liegt: Sie werden wahrscheinlich eine Verbundwerkstoffformulierung mit Sinterhilfsmitteln verwenden, die das drucklose Sintern in einem besser handhabbaren Bereich von 1500°C bis 1650°C ermöglicht.

- Wenn Ihr Hauptaugenmerk auf der Verwendung einer fertigen Komponente (z. B. eines Heizelements) liegt: Das Sintern wurde bereits durchgeführt. Ihre Sorge gilt der maximalen Betriebstemperatur (z. B. 1800°C), wobei sichergestellt werden muss, dass Sie beim Aufheizen und Abkühlen den „Pest“-Oxidationsbereich von 400–600°C schnell durchlaufen.

Letztendlich erfordert die erfolgreiche Arbeit mit Molybdändisilizid, über einen einzelnen Temperaturwert hinauszugehen und die Verarbeitungsvariablen zu berücksichtigen, die seine Leistung wirklich definieren.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Sintertemperatur |

|---|---|

| Sintermethode | Warmpressen (1400-1600°C) < Drucklos (1600-1700°C) |

| Sinterhilfsmittel | Oxidzusätze können die erforderliche Temperatur erheblich senken. |

| Pulverpartikelgröße | Feinere Pulver ermöglichen das Sintern bei niedrigeren Temperaturen. |

Erzielen Sie präzise und zuverlässige Ergebnisse mit Ihren Hochtemperaturmaterialien.

Die Bewältigung der Komplexität des MoSi₂-Sinterns erfordert die richtige Ausrüstung und das richtige Fachwissen. KINTEK ist spezialisiert auf Hochleistungs-Laboreinrichtungen und Verbrauchsmaterialien für anspruchsvolle thermische Prozesse wie Sintern, Warmpressen und Wärmebehandlung.

Unsere Lösungen helfen Ihnen dabei:

- Temperatur präzise zu steuern für konsistente Materialeigenschaften.

- Die richtige Ofentechnologie für Ihre spezifische Methode (drucklos, Warmpressen) auszuwählen.

- Die Materialintegrität sicherzustellen, indem kritische Temperaturbereiche wie der „Pest“-Oxidationsbereich verwaltet werden.

Lassen Sie sich von unseren Experten bei der Optimierung Ihres Sinterprozesses unterstützen. Kontaktieren Sie KINTEK noch heute, um die spezifischen Anforderungen Ihres Labors an die Hochtemperatur-Materialverarbeitung zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Molybdän-Vakuumwärmebehandlungsöfen

Andere fragen auch

- Was ist der Nutzen eines elektrischen Muffelofens? Erreichen Sie reine, hochtemperaturgestützte Prozesse

- Was ist der Unterschied zwischen einem Trockenschrank und einem Hochtemperaturofen im Labor? Wählen Sie das richtige Werkzeug für den Wärmebedarf Ihres Labors

- Wozu dient ein Hochtemperatur-Muffelofen? Erreichen Sie eine reine, kontaminationsfreie thermische Verarbeitung

- Wie wirken sich Hochtemperaturöfen und Keramikschmelztiegel auf die Stabilität von Lithium-Ionen-Batterien aus? Master Precision Synthesis

- Was ist der Zweck eines Laborofens? Präzise Hochtemperaturverarbeitung erreichen