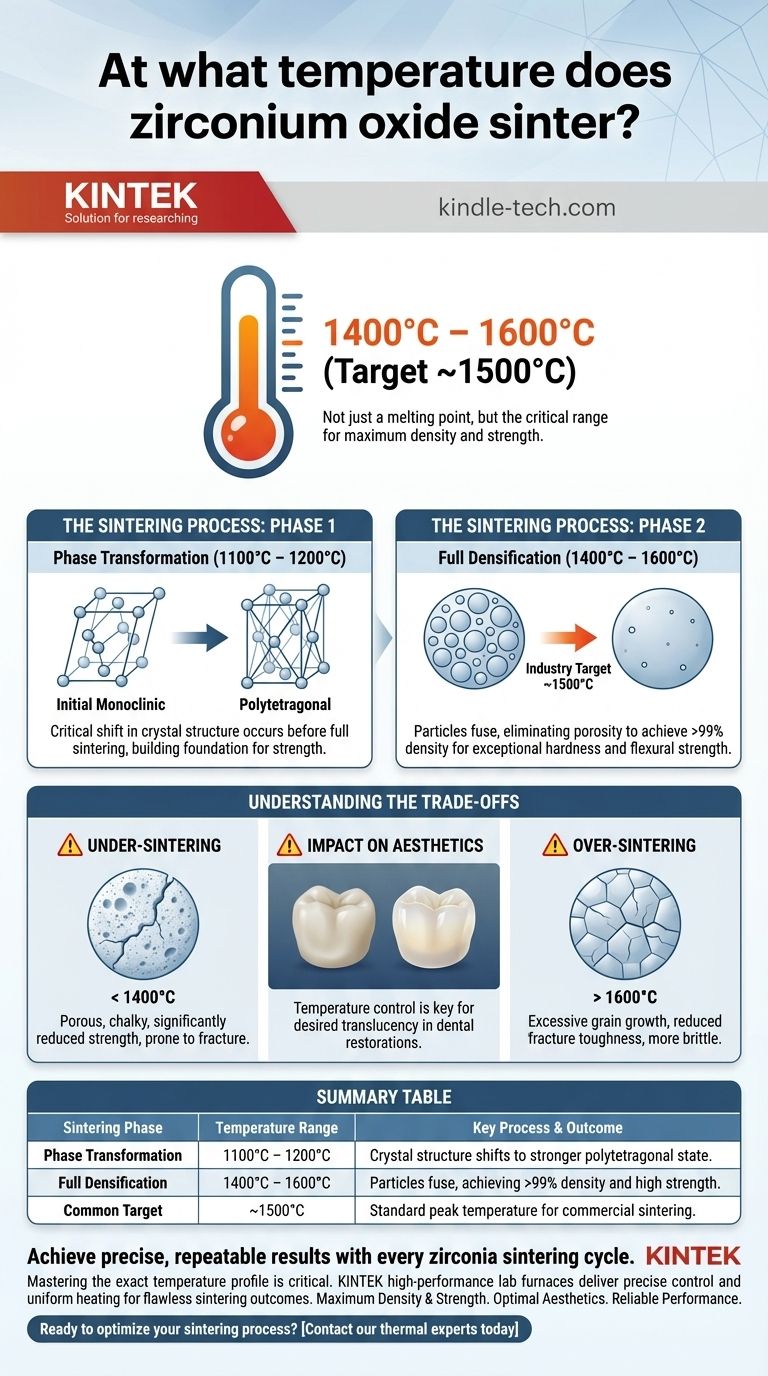

Obwohl der Prozess bei niedrigeren Temperaturen beginnt, wird Zirkonoxid (Zirkonia) typischerweise in einem Bereich von 1400°C bis 1600°C gesintert. Die häufigste Zieltemperatur innerhalb dieses Bereichs liegt bei etwa 1500°C. Dies ist nicht nur ein Schmelzpunkt, sondern die spezifische Temperatur, die erforderlich ist, um maximale Dichte und folglich die gewünschte Härte und mechanische Festigkeit für Hochleistungsanwendungen zu erreichen.

Die spezifische Sintertemperatur ist weniger eine einzelne Zahl als vielmehr ein kritischer Verarbeitungsparameter. Ziel ist es, eine kristalline Umwandlung voranzutreiben und dann die Partikel des Materials miteinander zu verschmelzen, um die Porosität zu eliminieren und nahezu 100% der theoretischen Dichte zu erreichen.

Der Sinterprozess: Eine Geschichte von zwei Temperaturen

Das Verständnis des Zirkonoxid-Sinterprozesses erfordert einen Blick über eine einzelne Zahl hinaus. Der Prozess umfasst verschiedene Phasen, die in unterschiedlichen Temperaturbereichen ablaufen und jeweils zu den endgültigen Eigenschaften des Materials beitragen.

Die grundlegende Veränderung: Phasenumwandlung (1100°C – 1200°C)

Bevor das vollständige Sintern erfolgt, durchläuft Zirkonoxid eine kritische Veränderung seiner Kristallstruktur.

Bei etwa 1100°C beginnt das Material, sich von seinem ursprünglichen monoklinen Zustand in einen wesentlich stärkeren polytetragonalen Kristallzustand umzuwandeln. Diese Umwandlung ist grundlegend für die Erzielung der endgültigen Festigkeit des gesinterten Teils.

Das Ziel: Vollständige Verdichtung (1400°C – 1600°C)

Dieser höhere Temperaturbereich ist der Bereich, in dem das eigentliche Sintern und die Verdichtung stattfinden.

In diesem Bereich verschmelzen die einzelnen Zirkonoxidpartikel miteinander, wodurch der Leerraum (Porosität) zwischen ihnen drastisch reduziert wird. Das branchenübliche Ziel ist es, eine Enddichte zu erreichen, die größer als 99% des theoretischen Maximums ist.

Das Erreichen dieser hohen Dichte ist direkt verantwortlich für die außergewöhnliche Härte und Biegefestigkeit des Materials, die sowohl für zahnmedizinische als auch für industrielle Anwendungen entscheidend sind. Die meisten kommerziellen Sinteröfen arbeiten mit einer Spitzentemperatur von etwa 1500°C, um sicherzustellen, dass dieser Prozess abgeschlossen wird.

Die Kompromisse verstehen

Es reicht nicht aus, einfach die Zieltemperatur zu erreichen. Der gesamte Heiz- und Kühlzyklus ist wichtig, und Abweichungen vom optimalen Prozess bergen erhebliche Risiken, die das Endbauteil beeinträchtigen.

Das Risiko des Untersinterns

Wenn der Ofen die erforderliche Temperatur von 1400°C+ nicht erreicht oder nicht lange genug hält, ist die Verdichtung unvollständig.

Das resultierende Teil wird porös, kreidig und weist eine erheblich reduzierte Festigkeit auf. Es ist bruchanfällig und für tragende Anwendungen völlig ungeeignet.

Der Einfluss auf die Ästhetik

Bei Anwendungen wie Zahnrestaurationen ist die Temperaturkontrolle auch entscheidend für die Erzielung der gewünschten Transluzenz.

Verschiedene Arten von Dentalzirkonoxid sind so konstruiert, dass sie unterschiedliche Transluzenzgrade bieten, und ihre spezifischen Sinterprofile sind darauf ausgelegt, diese ästhetische Eigenschaft zusammen mit der Festigkeit zu optimieren. Die Verwendung der falschen Temperatur kann eine Krone zu opak oder unnatürlich erscheinen lassen.

Die Gefahr des Übersinterns

Umgekehrt kann auch das Brennen bei übermäßig hohen Temperaturen oder zu lange schädlich sein.

Dies kann zu übermäßigem Kornwachstum in der Mikrostruktur des Materials führen. Obwohl das Teil dicht sein mag, können diese übergroßen Körner paradoxerweise die Bruchzähigkeit des Materials verringern und es spröder machen.

Die richtige Wahl für Ihr Ziel treffen

Das korrekte Sinterprofil hängt vollständig vom verwendeten Material und den Eigenschaften ab, die Sie erreichen müssen. Beginnen Sie immer mit den spezifischen Anweisungen des Herstellers für dessen Zirkonoxid.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Dichte liegt: Sie müssen im Bereich von 1400°C bis 1600°C arbeiten und sicherstellen, dass der Zyklus eine vollständige Verdichtung auf >99% ermöglicht.

- Wenn Ihr Hauptaugenmerk auf dem Gleichgewicht zwischen Festigkeit und Ästhetik liegt (z.B. Zahnkronen): Halten Sie sich strikt an den vom Hersteller validierten Zyklus für diesen spezifischen Zirkonoxid-Rohling, da die Spitzentemperatur fein abgestimmt ist, um eine bestimmte Transluzenz zu erreichen.

Letztendlich ist die präzise Kontrolle der Sintertemperatur entscheidend, um Zirkonoxidpulver in ein Hochleistungs-Keramikbauteil zu verwandeln.

Zusammenfassungstabelle:

| Sinterphase | Temperaturbereich | Schlüsselprozess & Ergebnis |

|---|---|---|

| Phasenumwandlung | 1100°C – 1200°C | Kristallstruktur wandelt sich in einen stärkeren polytetragonalen Zustand um. |

| Vollständige Verdichtung | 1400°C – 1600°C | Partikel verschmelzen, wodurch Porosität eliminiert wird, um >99% Dichte und hohe Festigkeit zu erreichen. |

| Gemeinsames Ziel | ~1500°C | Standard-Spitzentemperatur für die meisten kommerziellen Sinterprozesse. |

Erzielen Sie präzise, wiederholbare Ergebnisse bei jedem Zirkonoxid-Sinterzyklus.

Die Beherrschung des exakten Temperaturprofils ist entscheidend, um Zirkonoxid-Rohlinge in starke, ästhetisch perfekte Komponenten zu verwandeln. KINTEK ist spezialisiert auf Hochleistungs-Laboröfen, die die präzise Temperaturkontrolle und gleichmäßige Erwärmung liefern, die für makellose Sinterergebnisse erforderlich sind.

Unsere Sinteröfen werden von Dentallaboren und Industrieherstellern eingesetzt, um Folgendes zu gewährleisten:

- Maximale Dichte & Festigkeit: Erzielen Sie konsistente Ergebnisse, die 99% der theoretischen Dichte übersteigen.

- Optimale Ästhetik: Führen Sie die vom Hersteller empfohlenen Zyklen perfekt aus, um eine ideale Transluzenz bei Zahnrestaurationen zu erzielen.

- Zuverlässige Leistung: Vermeiden Sie die Risiken des Unter- oder Übersinterns durch eine stabile, genaue Temperaturregelung.

Bereit, Ihren Sinterprozess zu optimieren? Kontaktieren Sie noch heute unsere Wärmexperten, um den perfekten Ofen für die Anforderungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochdruck-Rohröfen für Laboratorien

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was ist Trockenasche? Eine zuverlässige Methode zur Analyse der anorganischen Zusammensetzung

- Welche Anwendungen hat ein Muffelofen in der pharmazeutischen Industrie? Unerlässlich für Arzneimittelreinheit & -sicherheit

- Was sind 2 Vorteile der Trockenveraschung? Erzielen Sie einen hohen Probendurchsatz bei der Analyse mit Sicherheit

- Was ist der Unterschied zwischen einem Tiegel und einem Ofen? Verstehen Sie die Wärmequelle im Vergleich zum Aufnahmegefäß

- Welche Nachteile hat die Nassveraschung? Wichtige Sicherheits- und Kontaminationsrisiken