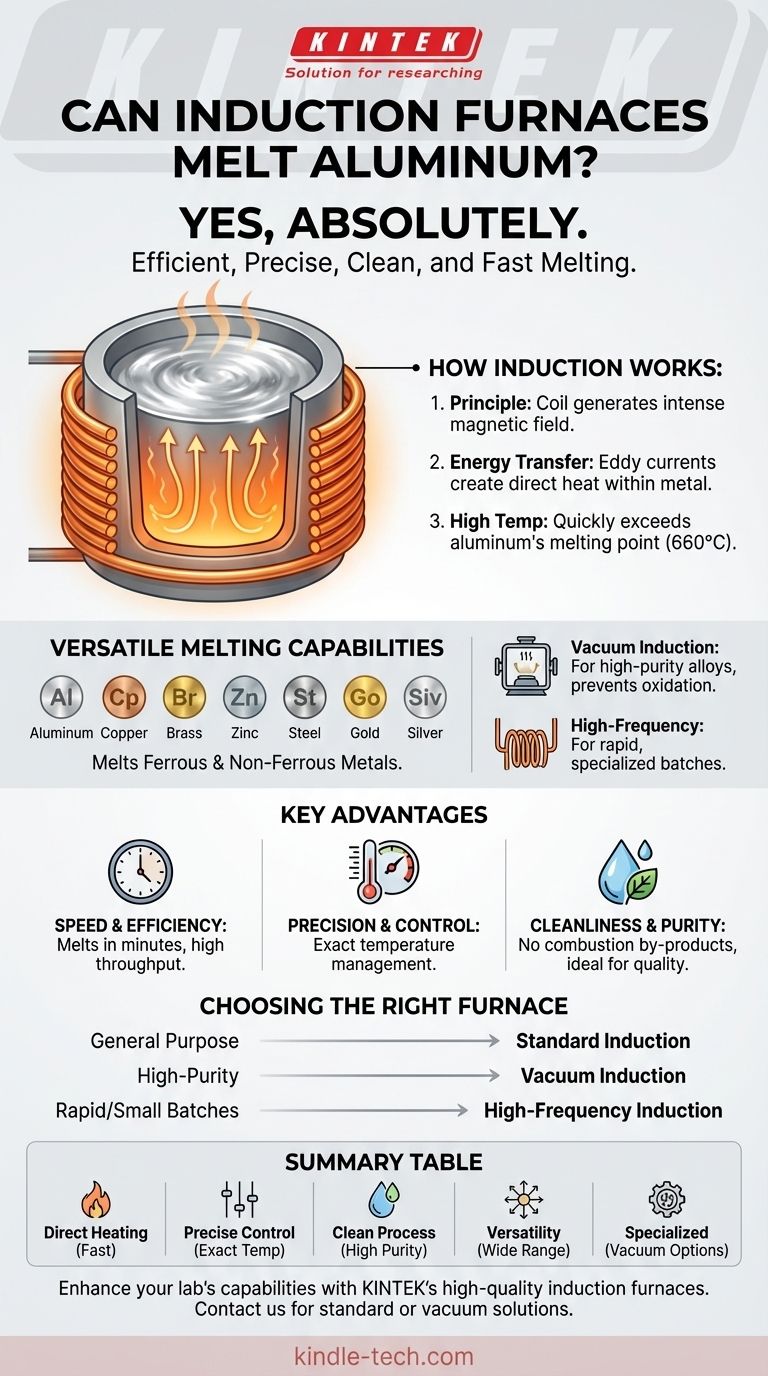

Ja, absolut. Ein Induktionsofen ist nicht nur in der Lage, Aluminium zu schmelzen, sondern ist ein äußerst effektives und weit verbreitetes Werkzeug für diesen Prozess. Diese Technologie wurde entwickelt, um eine breite Palette von Eisen- und Nichteisenmetallen, einschließlich Aluminium und seiner Legierungen, mit erheblicher Effizienz und Präzision zu schmelzen.

Das Kernprinzip des Induktionsschmelzens – die Nutzung eines elektromagnetischen Feldes zur Erzeugung intensiver Hitze direkt im Metall – macht es zu einer außergewöhnlich sauberen, schnellen und kontrollierbaren Methode zum Schmelzen von Aluminium und vielen anderen Industrie-Metallen.

Wie Induktionsöfen Metalle schmelzen

Das Prinzip der Induktionserhitzung

Ein Induktionsofen arbeitet ohne eine externe Flamme oder ein Heizelement, das das Metall berührt. Er verwendet eine Spule, typischerweise aus Kupfer, durch die ein starker Wechselstrom geleitet wird.

Dieser Strom erzeugt ein starkes, sich schnell änderndes Magnetfeld um die Spule und, was noch wichtiger ist, innerhalb des Tiegels, der das Metall enthält.

Energieübertragung auf das Metall

Wenn das leitfähige Metall, wie Aluminium, in dieses Magnetfeld eingebracht wird, induziert das Feld starke elektrische Ströme (Wirbelströme) direkt im Metall selbst. Der inhärente elektrische Widerstand des Aluminiums führt dazu, dass diese Ströme immense Hitze erzeugen.

Dieser Prozess überträgt Energie direkt auf das Material, das Sie schmelzen möchten, was ihn sehr effizient macht.

Erreichen und Überschreiten von Schmelzpunkten

Diese direkte Erhitzung ermöglicht es dem Ofen, sehr hohe Temperaturen schnell und kontrolliert zu erreichen. Er kann die Schmelzpunkte von Metallen, von Aluminium und Kupfer bis hin zu Hochtemperaturmaterialien wie Stahl, der bei 1370 °C (2500 °F) schmilzt, leicht übersteigen.

Die Vielseitigkeit der Induktionstechnologie

Eine breite Palette von Metallen

Induktionsöfen werden wegen ihrer Flexibilität geschätzt. Sie werden zum Schmelzen eines breiten Spektrums von Materialien über Aluminium hinaus eingesetzt.

Dazu gehören andere Nichteisenmetalle wie Kupfer, Messing, Zink, Blei, Gold und Silber sowie Eisenmetalle wie Eisen und Stahl.

Spezialisierte Ofendesigns

Verschiedene Arten von Induktionsöfen sind für spezifische Aufgaben optimiert. Beispielsweise kann ein Hochfrequenz-Induktionsofen eine Vielzahl von Materialien schmelzen, einschließlich Edelmetalle und sogar Goldstaub oder Zinnschlacke.

Für Metalle wie Aluminium, die eine hohe Affinität zu Sauerstoff haben, ist ein Vakuum-Induktionsschmelzofen ideal. Er arbeitet unter Vakuum, um Oxidation und Kontamination durch atmosphärische Gase zu verhindern, was zu Legierungen höherer Reinheit führt.

Umgang mit Nebenprodukten

Über das primäre Schmelzen hinaus sind Induktionsöfen auch dafür ausgelegt, Nebenprodukte effizient zu verarbeiten. Dies umfasst das Schmelzen und Rückgewinnen von wertvollem Metall aus Materialien wie Dross (Schlacke), was bei der Aluminiumverarbeitung häufig vorkommt.

Die Vorteile verstehen

Geschwindigkeit und Effizienz

Die direkte Heizmethode ist unglaublich schnell. Ein kleiner Induktionsofen kann eine ganze Charge Metall in nur drei Minuten schmelzen. Diese Geschwindigkeit führt direkt zu höherer Betriebseffizienz und Durchsatz.

Präzision und Kontrolle

Da die Wärme durch ein steuerbares Magnetfeld erzeugt wird, haben Bediener eine sehr präzise Kontrolle über die Temperatur der Schmelze. Dies ist entscheidend beim Arbeiten mit bestimmten Aluminiumlegierungen, die enge Temperaturfenster für das Gießen haben.

Sauberkeit und Reinheit

Da keine Verbrennung beteiligt ist, ist der Schmelzprozess außergewöhnlich sauber. Es gibt keine Nebenprodukte von Brennstoff, die das Metall verunreinigen. Dies, kombiniert mit den Fähigkeiten eines Vakuumofens, gewährleistet ein Endprodukt hoher Reinheit.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des richtigen Induktionsofens hängt vollständig von den spezifischen Anforderungen Ihrer Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf dem allgemeinen Schmelzen liegt: Ein Standard-Induktionsofen bietet eine zuverlässige und effiziente Lösung zum Schmelzen von Aluminium, Kupfer und anderen gängigen Metallen.

- Wenn Ihr Hauptaugenmerk auf hochreinen Aluminiumlegierungen liegt: Ein Vakuum-Induktionsofen ist die richtige Wahl, um Oxidation zu verhindern und die höchste Materialqualität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem schnellen Schmelzen kleiner oder spezialisierter Chargen liegt: Ein Hochfrequenz-Induktionsofen bietet unübertroffene Geschwindigkeit und Vielseitigkeit.

Letztendlich bietet die Induktionstechnologie eine leistungsstarke, präzise und anpassungsfähige Lösung für nahezu jeden Schmelzbedarf von Metallen.

Zusammenfassungstabelle:

| Merkmal | Vorteil beim Aluminiumschmelzen |

|---|---|

| Direkte Erhitzung | Die Energie wird direkt in das Metall übertragen, was ein schnelles und effizientes Schmelzen gewährleistet. |

| Präzise Temperaturkontrolle | Ermöglicht eine exakte Kontrolle über die Schmelze, entscheidend für spezifische Aluminiumlegierungen. |

| Sauberer Prozess | Keine Verbrennungsnebenprodukte, was zu hochreinem Aluminium mit minimaler Kontamination führt. |

| Vielseitigkeit | Kann eine breite Palette von Metallen schmelzen, einschließlich Aluminium, Kupfer, Messing und Edelmetalle. |

| Spezialisierte Optionen | Vakuumöfen zur Verhinderung von Oxidation für hochreine Aluminiumlegierungen verfügbar. |

Bereit, die Metallschmelzfähigkeiten Ihres Labors zu verbessern? KINTEK ist spezialisiert auf hochwertige Laborgeräte, einschließlich Induktionsöfen, die für das präzise und effiziente Schmelzen von Aluminium und anderen Metallen entwickelt wurden. Ob Sie einen Standardofen für den allgemeinen Gebrauch oder ein Vakuummodell für hochreine Anwendungen benötigen, wir haben die richtige Lösung für Ihre Laboranforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Ausrüstung Ihre Produktivität steigern und überlegene Ergebnisse sichern kann!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1800℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.

- Warum wird ein Quarzrohr-Ofen bei der thermischen Oxidation von MnCr2O4-Beschichtungen eingesetzt? Präzise selektive Oxidation freischalten

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Wie arbeiten ein Quarzrohrreaktor und ein Atmosphärenofen bei der Co@NC-Pyrolyse zusammen? Meisterhafte Präzisionssynthese

- Wie ermöglicht ein Hochtemperatur-Rohröfen die Phasenumwandlung von Aluminiumoxidprodukten? Beherrschen Sie die thermische Steuerung