Ja, Metalle können nicht nur durch Verdampfung abgeschieden werden, sondern es handelt sich um eine grundlegende und weit verbreitete Technik zur Herstellung hochreiner dünner Metallfilme. Dieser Prozess, der im Vakuum durchgeführt wird, beinhaltet das Erhitzen eines Metalls, bis es verdampft, und das anschließende Kondensierenlassen auf einem Substrat. Viele gängige Metalle, darunter Aluminium, Silber, Gold, Nickel und Chrom, werden regelmäßig mit dieser Methode abgeschieden.

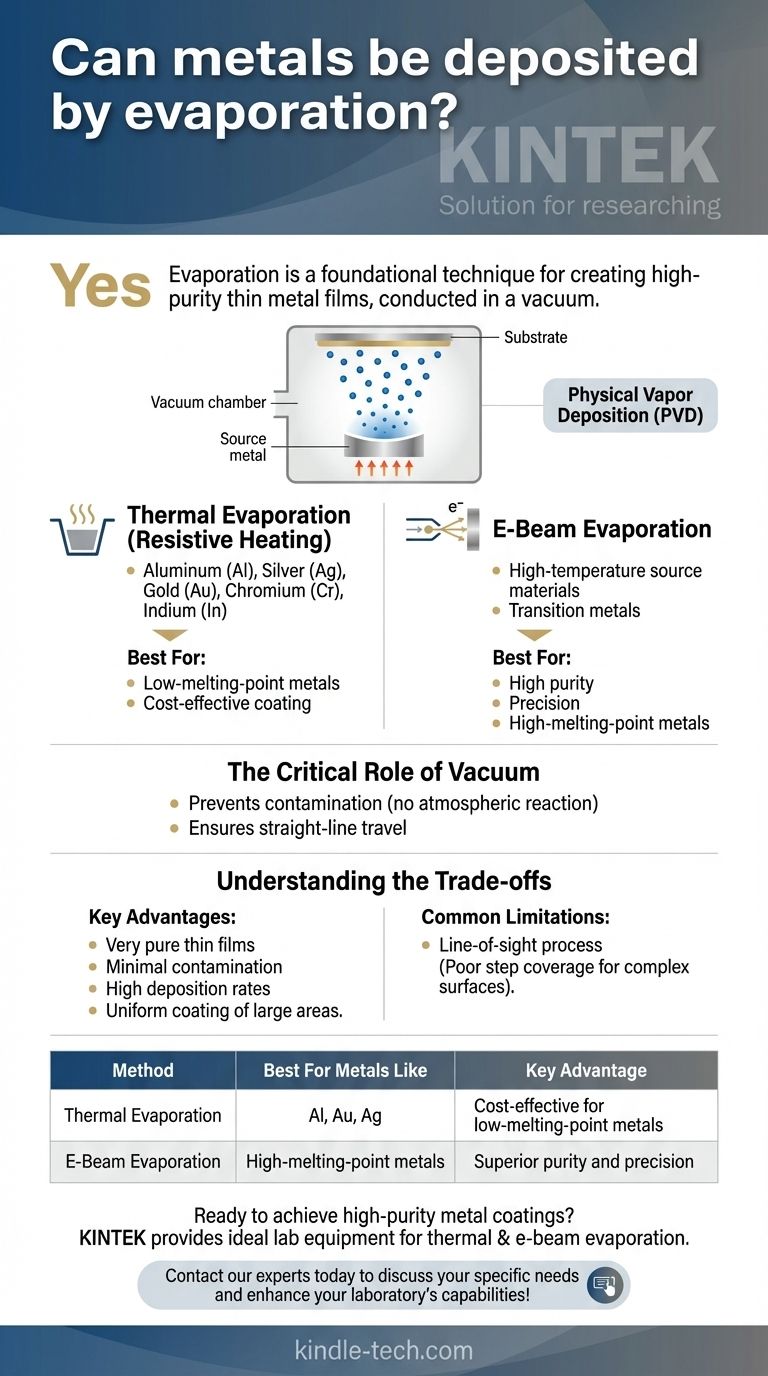

Die Verdampfung ist ein zentraler Vakuumabscheidungsprozess zur Aufbringung dünner Metallfilme auf eine Oberfläche. Die Wahl zwischen seinen beiden Hauptmethoden – thermische Verdampfung und Elektronenstrahlverdampfung – wird durch den Schmelzpunkt des Metalls sowie die erforderliche Reinheit und Präzision der endgültigen Beschichtung bestimmt.

Die Grundlagen der Metallverdampfung

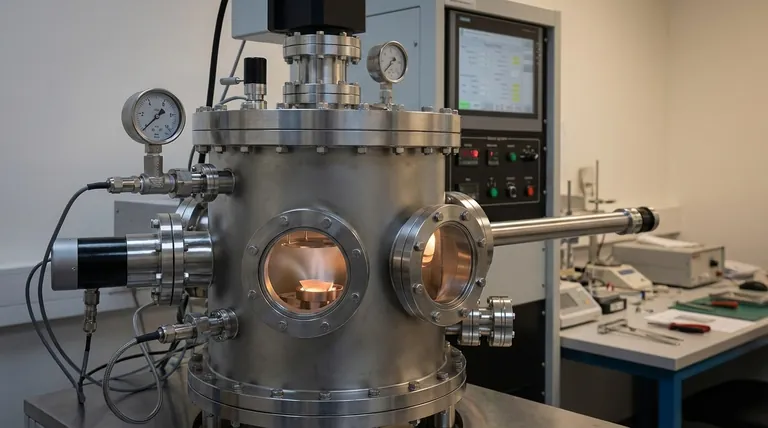

Um zu verstehen, wie Metalle durch Verdampfung abgeschieden werden, ist es wichtig, das Grundprinzip des Prozesses zu erfassen. Es handelt sich um eine Form der physikalischen Gasphasenabscheidung (PVD).

Das Grundprinzip

Das Quellmetall wird in eine Hochvakuumbeschichtungskammer gelegt und erhitzt, bis sich seine Atome in einen Dampf umwandeln. Diese gasförmigen Metallatome bewegen sich dann durch das Vakuum und kondensieren auf einer kühleren Zielfläche, bekannt als Substrat, wodurch ein dünner, gleichmäßiger Film entsteht.

Die entscheidende Rolle des Vakuums

Der gesamte Prozess muss aus zwei wichtigen Gründen im Vakuum stattfinden. Erstens verhindert es, dass die verdampften Metallatome mit Sauerstoff, Stickstoff oder anderen atmosphärischen Gasen reagieren, was den Film verunreinigen würde. Zweitens stellt das Vakuum sicher, dass sich die Metallatome ungehindert in einer geraden Linie von der Quelle zum Substrat bewegen können, ohne mit anderen Partikeln zu kollidieren.

Wichtige Verdampfungsmethoden für Metalle

Obwohl das Prinzip einfach ist, ist die Methode zur Erhitzung des Metallquellmaterials ein entscheidender Unterschied. Die beiden dominierenden Techniken haben unterschiedliche Fähigkeiten und eignen sich für verschiedene Arten von Metallen.

Thermische Verdampfung (Widerstandsheizung)

Bei dieser Methode wird das Quellmetall in einem kleinen Tiegel oder „Boot“ aus einem feuerfesten Material wie Wolfram platziert. Ein hoher elektrischer Strom wird durch dieses Boot geleitet, wodurch es sich schnell erhitzt und wiederum das Quellmetall auf seinen Verdampfungspunkt erhitzt.

Diese Technik eignet sich hervorragend für Metalle mit relativ niedrigen Schmelzpunkten. Sie wird häufig für Materialien wie Aluminium (Al), Silber (Ag), Gold (Au), Chrom (Cr) und Indium (In) verwendet.

Elektronenstrahl-Verdampfung (E-Beam)

Bei Metallen mit sehr hohen Schmelztemperaturen ist die Widerstandsheizung oft nicht ausreichend. Die E-Beam-Verdampfung verwendet einen energiereichen Elektronenstrahl, der durch Magnetfelder geleitet wird, um das Quellmetall direkt im Tiegel zu treffen und zu erhitzen.

Diese Methode kann intensive, lokalisierte Wärme erzeugen und ist daher sehr effektiv für die Abscheidung von hochtemperaturigen Quellmaterialien. Die E-Beam-Verdampfung wird bevorzugt, wenn extrem reine und präzise Metallbeschichtungen erstellt werden sollen oder wenn mit Übergangsmetallen und deren Oxiden gearbeitet wird.

Verständnis der Kompromisse

Wie jeder technische Prozess hat auch die Metallverdampfung deutliche Vorteile und Einschränkungen, die sie für einige Anwendungen geeignet, für andere jedoch nicht.

Wesentliche Vorteile

Der Hauptvorteil der Verdampfung ist die Fähigkeit, sehr reine Dünnschichten zu erzeugen. Da der Prozess relativ einfach ist und durch Wärme angetrieben wird, führt er im Vergleich zu anderen Methoden zu minimalen Verunreinigungen. Es können auch hohe Abscheideraten erzielt werden, und es ist eine ausgezeichnete Methode zur gleichmäßigen Beschichtung großer Flächen.

Häufige Einschränkungen

Die bedeutendste Einschränkung der Verdampfung ist, dass es sich um einen Sichtlinienprozess (line-of-sight) handelt. Die verdampften Metallatome bewegen sich in einer geraden Linie, was bedeutet, dass sie komplexe, dreidimensionale Oberflächen mit Hinterschneidungen oder Gräben möglicherweise nicht effektiv beschichten können. Dies wird als schlechte Stufenabdeckung (step coverage) bezeichnet.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Methode hängt vollständig von dem Material ab, mit dem Sie arbeiten, und den gewünschten Eigenschaften des Endfilms.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Beschichtung mit gängigen Metallen (wie Aluminium oder Silber) liegt: Die thermische Verdampfung ist oft die direkteste und effizienteste Methode.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Metallen mit hohem Schmelzpunkt oder der Erzielung maximaler Filmreinheit liegt: Die E-Beam-Verdampfung bietet die notwendige Energie und Kontrolle für ein überlegenes Ergebnis.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung einer komplexen Oberfläche mit unterschiedlicher Topographie liegt: Sie müssen die Einschränkungen der Sichtlinie berücksichtigen und sollten möglicherweise alternative Abscheidungstechniken wie das Sputtern in Betracht ziehen.

Durch das Verständnis dieser Grundprinzipien können Sie die ideale Verdampfungstechnik auswählen, um eine präzise und reine metallische Dünnschicht für Ihr Projekt zu erzielen.

Zusammenfassungstabelle:

| Methode | Am besten geeignet für Metalle wie | Hauptvorteil |

|---|---|---|

| Thermische Verdampfung | Aluminium, Gold, Silber | Kosteneffizient für Metalle mit niedrigem Schmelzpunkt |

| E-Beam-Verdampfung | Metalle mit hohem Schmelzpunkt | Überlegene Reinheit und Präzision |

Bereit für hochreine Metallbeschichtungen für Ihr Projekt?

KINTEK ist spezialisiert auf die Bereitstellung der idealen Laborausrüstung sowohl für thermische als auch für E-Beam-Verdampfungsprozesse. Unabhängig davon, ob Sie mit gängigen Metallen wie Aluminium und Gold arbeiten oder die Präzision der Hochtemperaturabscheidung benötigen, stellt unsere Expertise sicher, dass Sie die richtige Lösung für überlegene Dünnschicht-Ergebnisse erhalten.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Metallabscheidungsanforderungen zu besprechen und die Fähigkeiten Ihres Labors zu erweitern!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

Andere fragen auch

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung