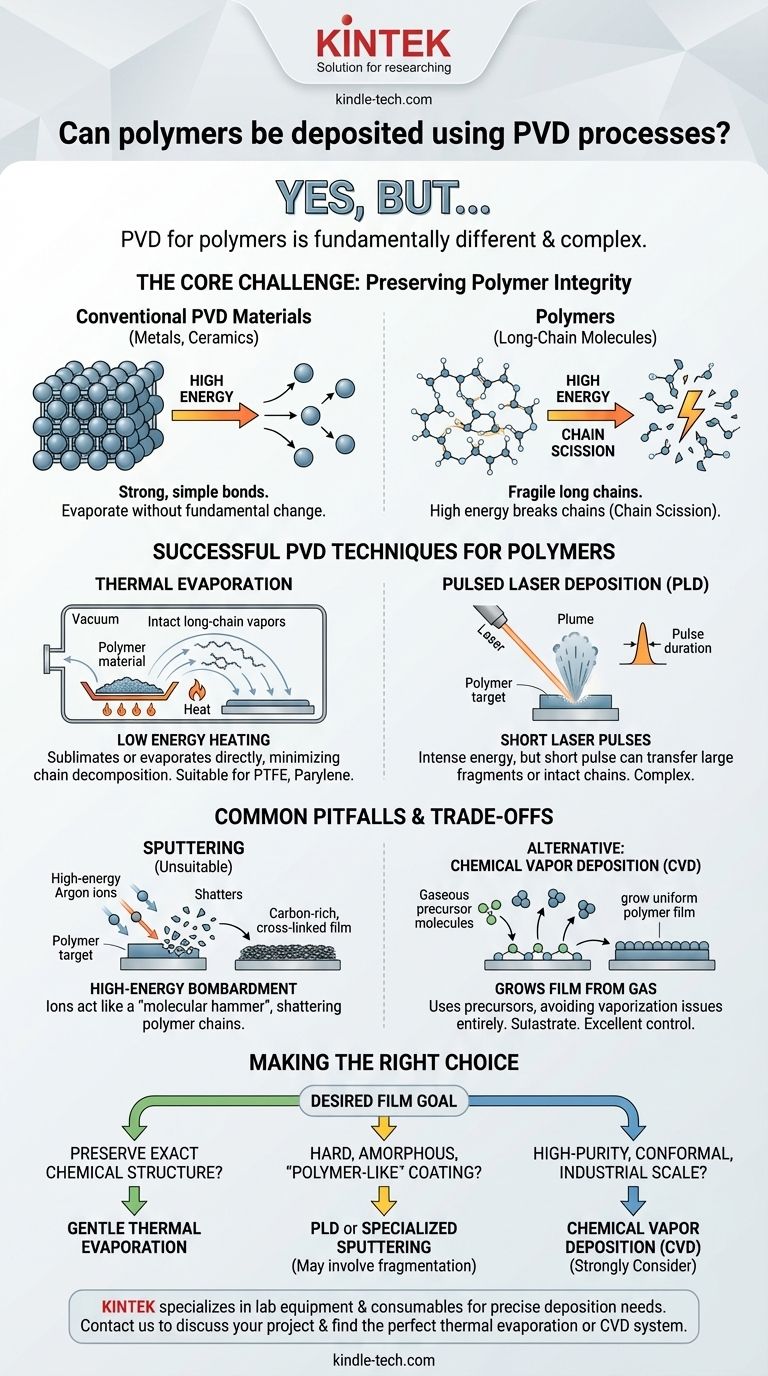

Ja, Polymere können mittels physikalischer Gasphasenabscheidung (PVD) abgeschieden werden, aber der Prozess ist grundlegend anders und komplexer als die Abscheidung von Metallen oder Keramiken. Die größte Herausforderung besteht darin, das feste Polymer-Ausgangsmaterial in einen Dampf umzuwandeln, ohne die langkettigen Moleküle zu zerstören, die seine Eigenschaften definieren. Die erfolgreiche Herstellung eines Polymer-Dünnfilms mittels PVD erfordert spezielle Techniken, die die Energie sorgfältig steuern, um eine chemische Zersetzung zu verhindern.

Die zentrale Herausforderung bei der Verwendung von PVD für Polymere besteht nicht nur darin, das Material zu verdampfen, sondern dies auch schonend genug zu tun, um die empfindliche, langkettige Molekularstruktur zu erhalten. Der Erfolg hängt von der Auswahl einer Niedrigenergie-Abscheidungsmethode ab, die das Zerbrechen dieser Ketten vermeidet.

Die Kernherausforderung: Erhaltung der Polymerintegrität

Um zu verstehen, warum die Abscheidung von Polymeren schwierig ist, müssen wir zunächst ihre Struktur im Vergleich zu herkömmlichen PVD-Materialien wie Metallen verstehen.

Die Zerbrechlichkeit langkettiger Moleküle

Metalle und Keramiken werden durch starke, einfache atomare oder ionische Bindungen zusammengehalten. Sie können erhitzt oder mit Energie bombardiert werden, wodurch einzelne Atome verdampfen, ohne ihre grundlegende Natur zu verändern.

Polymere hingegen bestehen aus sehr langen Ketten sich wiederholender molekularer Einheiten (Monomere). Die Bindungen innerhalb der Kette sind stark, aber die Gesamtstruktur kann leicht durch die hohe Hitze oder die energiereichen Partikelstöße, die in vielen PVD-Prozessen üblich sind, aufgebrochen werden – ein Prozess, der als Kettenbruch bezeichnet wird.

Vom festen Ausgangsmaterial zum Dünnfilm

Standard-PVD beinhaltet das Verdampfen eines Ausgangsmaterials, den Transport dieses Dampfes durch ein Vakuum und dessen Kondensation auf einem Substrat, um einen Dünnfilm zu bilden.

Wird dieser Prozess auf ein Polymer angewendet, ist die zur Dampferzeugung erforderliche Energie oft hoch genug, um die Molekülketten zu zerbrechen. Der resultierende Film ist möglicherweise nicht das ursprüngliche Polymer, sondern eine Ansammlung seiner fragmentierten Teile, die völlig andere und oft unerwünschte Eigenschaften besitzen.

Erfolgreiche PVD-Techniken für Polymere

Trotz der Herausforderungen wurden mehrere PVD-Methoden angepasst, um Polymer-Dünnfilme erfolgreich abzuscheiden, hauptsächlich durch Begrenzung der auf das Ausgangsmaterial angewendeten Energie.

Thermische Verdampfung

Die thermische Verdampfung ist eine der gebräuchlichsten Methoden für die Polymer-PVD. Das Polymer-Ausgangsmaterial wird in einem Hochvakuum mittels einer Widerstandsheizquelle, wie einem Tiegel oder Schiffchen, erhitzt.

Der Schlüssel liegt darin, das Material gerade so weit zu erhitzen, dass es sublimiert oder direkt vom Feststoff zum Gas verdampft. Dieser energieärmere Ansatz minimiert die Zersetzung der Polymerketten und eignet sich daher für Materialien wie PTFE (Teflon) und Parylen.

Gepulste Laserabscheidung (PLD)

Bei der gepulsten Laserabscheidung (PLD) wird ein Hochleistungslaserstrahl auf das Polymerziel fokussiert. Der intensive, kurze Energieimpuls ablatiert das Material und stößt eine Dampffahne aus, die zum Substrat gelangt.

Obwohl die Energie hoch ist, kann die extrem kurze Impulsdauer in einigen Fällen große molekulare Fragmente oder sogar intakte Polymerketten vom Target auf das Substrat übertragen. Dies macht es zu einer praktikablen, wenn auch komplexeren Option für die Abscheidung bestimmter funktioneller Polymere.

Häufige Fallstricke und Kompromisse

Die Wahl eines PVD-Verfahrens für Polymere erfordert die Bewältigung kritischer Kompromisse und das Verständnis der Einschränkungen gängiger Techniken.

Warum Sputtern oft ungeeignet ist

Sputtern ist ein dominierendes PVD-Verfahren für Metalle, aber es ist im Allgemeinen eine schlechte Wahl für Polymere. Es funktioniert, indem das Ausgangstarget mit hochenergetischen Ionen (wie Argon) bombardiert wird.

Dieser energetische Beschuss wirkt wie ein molekularer Hammer und zerschmettert die empfindlichen Polymerketten. Das Material, das auf dem Substrat landet, ist oft ein kohlenstoffreicher, vernetzter Film, der wenig Ähnlichkeit mit dem ursprünglichen Polymer aufweist.

Die Alternative: Chemische Gasphasenabscheidung (CVD)

Für die Herstellung hochwertiger, gleichmäßiger Polymerfilme ist die chemische Gasphasenabscheidung (CVD) oft eine überlegene Alternative.

Anstatt ein festes Polymer zu verdampfen, verwendet CVD gasförmige Vorläufermoleküle (Monomere), die direkt auf der Substratoberfläche reagieren und sich verbinden, um den Polymerfilm zu "wachsen". Dies ermöglicht eine hervorragende Kontrolle über die Filmdicke und -eigenschaften und vermeidet die Zersetzungsprobleme, die der PVD eigen sind.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl der Abscheidungsmethode sollte sich ausschließlich nach den gewünschten Eigenschaften und der Funktion des endgültigen Polymerfilms richten.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung der exakten chemischen Struktur eines bestimmten Polymers liegt: Die schonende thermische Verdampfung ist Ihre zuverlässigste PVD-Option, obwohl die Prozesskontrolle entscheidend ist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer harten, amorphen, "polymerähnlichen" Beschichtung liegt: Prozesse, die eine gewisse Fragmentierung und Wiederzusammensetzung auf dem Substrat beinhalten, wie PLD oder sogar spezialisiertes Sputtern, können akzeptabel sein.

- Wenn Ihr Hauptaugenmerk auf hochreinen, konformen Polymerfilmen im industriellen Maßstab liegt: Sie sollten dringend in Betracht ziehen, von PVD abzuweichen und die chemische Gasphasenabscheidung (CVD) als robusteren und kontrollierbareren Prozess zu untersuchen.

Durch das Verständnis des empfindlichen Gleichgewichts zwischen Abscheidungsenergie und molekularer Integrität können Sie Vakuumprozesse erfolgreich nutzen, um fortschrittliche Polymer-Dünnfilme zu entwickeln.

Zusammenfassungstabelle:

| Methode | Eignung für Polymere | Wichtige Überlegung |

|---|---|---|

| Thermische Verdampfung | Gut | Verwendet geringe Hitze, um Polymere wie PTFE schonend zu verdampfen, wodurch Kettenbrüche minimiert werden. |

| Gepulste Laserabscheidung (PLD) | Möglich | Kurze Laserimpulse können Polymerfragmente übertragen, aber die Kontrolle ist komplex. |

| Sputtern | Schlecht | Hochenergetischer Ionenbeschuss zerschmettert typischerweise Polymerketten. |

| Chemische Gasphasenabscheidung (CVD) | Ausgezeichnet (Alternative) | Züchtet Polymerfilme aus Gasvorläufern und vermeidet Verdampfungsprobleme vollständig. |

Müssen Sie einen funktionellen Polymer-Dünnfilm abscheiden? Die richtige Ausrüstung ist entscheidend für den Erfolg. KINTEK ist auf Laborgeräte und Verbrauchsmaterialien spezialisiert und bedient präzise Anforderungen an die Laborabscheidung. Unsere Experten können Ihnen helfen, das perfekte thermische Verdampfungs- oder CVD-System auszuwählen, um die erforderlichen Eigenschaften Ihres Films zu erreichen und gleichzeitig die Polymerintegrität zu bewahren.

Kontaktieren Sie unser Team noch heute, um Ihr Projekt zu besprechen und die ideale Lösung für Ihr Labor zu entdecken.

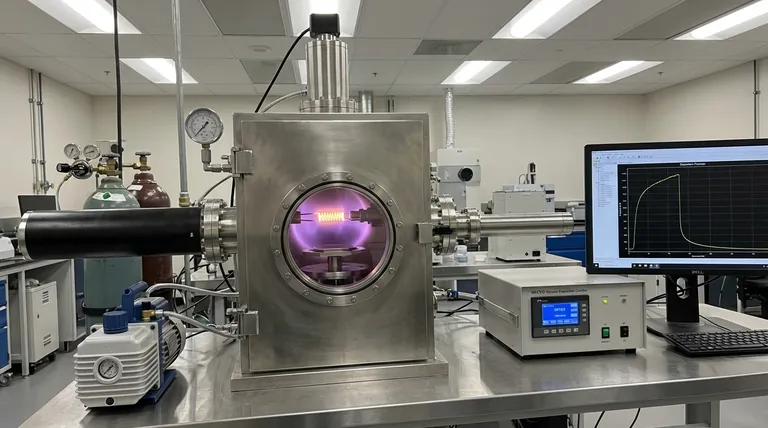

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Labor-Prübsiebe und Siebmaschinen

Andere fragen auch

- Wie wird eine Diamantbeschichtung hergestellt? Ein Leitfaden zu CVD- und PVD-Methoden

- Welche Maschine wird zur Herstellung von im Labor gezüchteten Diamanten verwendet? Entdecken Sie die HPHT- und CVD-Technologien

- Wie wird etwas diamantbeschichtet? Ein Leitfaden zu CVD-Wachstums- vs. Beschichtungsmethoden

- Wie berechnet man die Beschichtungsabdeckung? Ein praktischer Leitfaden zur genauen Materialschätzung

- Was ist die Heißdraht-Chemische Gasphasenabscheidung (HFCVD) von Diamant? Ein Leitfaden zur Synthetischen Diamantbeschichtung