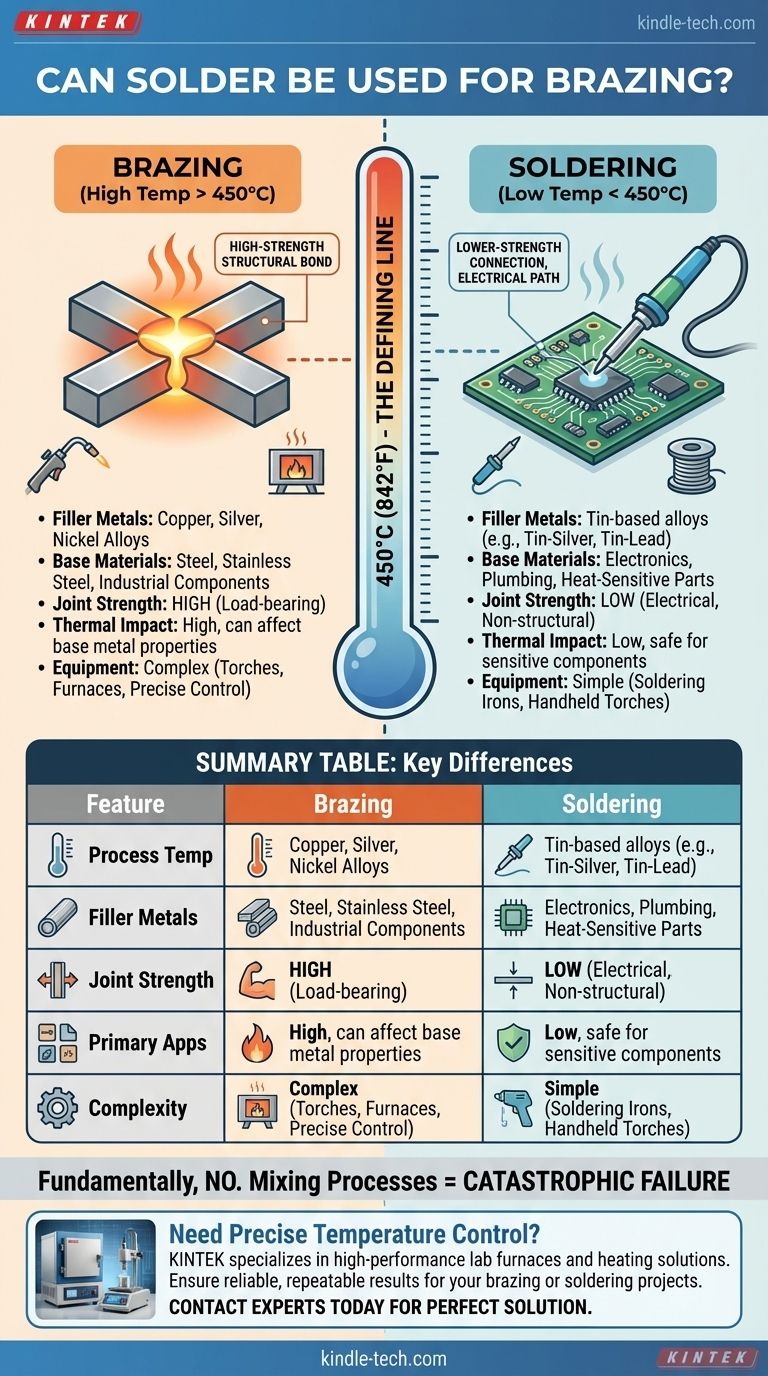

Grundsätzlich nein, Lötzinn kann nicht zum Hartlöten verwendet werden. Die beiden Verfahren unterscheiden sich durch eine spezifische Temperaturschwelle, die die Art des verwendeten Füllmetalls und die resultierende Festigkeit der Verbindung bestimmt. Die Verwendung einer Niedertemperatur-Lötlegierung in einer Hochtemperatur-Hartlötanwendung würde dazu führen, dass sie schmilzt und versagt, lange bevor eine ordnungsgemäße Hartlötverbindung hergestellt werden könnte.

Obwohl Weichlöten und Hartlöten ähnlich erscheinen, handelt es sich um grundlegend unterschiedliche metallurgische Prozesse, die durch einen kritischen Faktor definiert werden: die Temperatur. Hartlöten erzeugt eine hochfeste Strukturverbindung oberhalb von 450 °C (842 °F), während Weichlöten eine Verbindung mit geringerer Festigkeit weit unterhalb dieser Schwelle herstellt. Eine Verwechslung der beiden kann zu einem katastrophalen Versagen der Verbindung führen.

Die Trennlinie: Temperatur und Materialwissenschaft

Um zu verstehen, warum diese Prozesse nicht austauschbar sind, müssen wir zunächst die klare, branchenübliche Definition festlegen, die sie voneinander trennt.

Die 450 °C (842 °F) Regel

Der wichtigste Unterschied ist der Schmelzpunkt des Füllmetalls.

Hartlöten ist ein Fügeverfahren, das ein Füllmetall mit einem Schmelzpunkt oberhalb von 450 °C (842 °F) verwendet, aber unterhalb des Schmelzpunkts der zu verbindenden Grundmetalle.

Weichlöten verwendet ein Füllmetall (Lötzinn) mit einem Schmelzpunkt unterhalb von 450 °C (842 °F).

Wie die Temperatur alles bestimmt

Dieser Temperaturunterschied ist nicht willkürlich. Er bestimmt die Legierungen, die als Füllstoffe verwendet werden können, die erforderliche Ausrüstung und vor allem die mechanischen Eigenschaften der endgültigen Verbindung.

Die hohen Temperaturen beim Hartlöten ermöglichen die Verwendung von starken, robusten Fülllegierungen wie Kupfer, Silber und Aluminium-Silizium. Beim Weichlöten werden notwendigerweise weichere, niedrigschmelzende Legierungen auf Zinnbasis verwendet.

Was ist Hartlöten? Die Hochtemperaturverbindung

Hartlöten ist darauf ausgelegt, starke, dauerhafte und oft strukturelle Verbindungen herzustellen, die erheblichen Belastungen und hohen Betriebstemperaturen standhalten können.

Der Hartlötprozess

Beim Hartlöten wird das Füllmetall leicht über seinen Schmelzpunkt erhitzt und durch Kapillarwirkung in den engen Spalt zwischen den Grundmaterialien gezogen. Dieses Phänomen wird oft als Benetzung bezeichnet.

Entscheidend ist, dass die Grundmetalle selbst nicht schmelzen. Die Verbindung entsteht durch die Diffusion des Füllmetalls in die Oberflächenschicht der Grundmaterialien, wodurch eine starke metallurgische Verbindung entsteht.

Hartlötfüllmetalle

Hartlötlegierungen sind für Festigkeit bei hohen Temperaturen ausgelegt. Wie die Referenzen zeigen, gehören zu den gängigen Füllstoffen Kupfer, Kupfer-Silber-Legierungen, Nickellegierungen und Aluminium-Silizium-Legierungen.

Kompatible Grundmaterialien

Aufgrund seiner Festigkeit wird Hartlöten zum Verbinden einer Vielzahl von Industriematerialien eingesetzt, darunter Stahl, Edelstahl, Gusseisen, Nickel, Kupfer, Messing und sogar Keramik.

Was ist Weichlöten? Die Niedertemperaturverbindung

Weichlöten ist für Anwendungen konzipiert, bei denen hohe Festigkeit zweitrangig gegenüber anderen Faktoren ist, wie z. B. elektrische Leitfähigkeit oder die Notwendigkeit, Hitzeschäden an den Komponenten zu vermeiden.

Der Weichlötprozess

Der Mechanismus des Weichlötens ähnelt dem Hartlöten – ein geschmolzener Füllstoff fließt in eine Verbindung – aber er findet bei einer viel niedrigeren Temperatur statt.

Die resultierende Verbindung ist primär eine Klebeverbindung mit sehr begrenzter Diffusion in die Grundmaterialien. Aus diesem Grund ist eine Weichlötverbindung grundsätzlich schwächer als eine Hartlötverbindung.

Gängige Lötlegierungen

Typische Lote sind Legierungen auf Zinnbasis, oft gemischt mit Silber, Kupfer oder historisch Blei. Diese Materialien werden aufgrund ihrer niedrigen Schmelzpunkte und ihrer ausgezeichneten elektrischen Leitfähigkeit ausgewählt.

Typische Anwendungen

Weichlöten ist der Standard für die Montage von elektronischen Leiterplatten, da die geringe Hitze empfindliche Komponenten nicht zerstört. Es wird auch häufig im Sanitärbereich zum Verbinden von Kupferrohren verwendet, wo die Verbindung leckagesicher sein muss, aber keinen extremen strukturellen Belastungen ausgesetzt ist.

Die Kompromisse verstehen

Die Wahl zwischen diesen Prozessen erfordert die Anerkennung ihrer inhärenten Kompromisse.

Verbindungsfestigkeit

Hartlöten erzeugt Verbindungen, die deutlich stärker sind als Weichlötverbindungen. Eine ordnungsgemäß hartgelötete Verbindung kann oft so stark oder sogar stärker sein als die Grundmetalle selbst.

Weichlöten erzeugt eine viel schwächere Verbindung, die für hochbelastete oder strukturelle Anwendungen ungeeignet ist.

Thermische Auswirkungen auf Materialien

Die hohe Hitze des Hartlötens kann die Grundmaterialien beeinflussen. Zum Beispiel kann sie gehärtete Stähle glühen oder erweichen, ein Faktor, der bei der Konstruktion berücksichtigt werden muss.

Die geringe Wärmeeinbringung des Weichlötens ist sein Hauptvorteil, da es sicher für das Verbinden empfindlicher oder hitzeempfindlicher Komponenten ist, die durch Hartlöttemperaturen zerstört würden.

Prozesskomplexität

Hartlöten erfordert im Allgemeinen eine präzisere Wärmeregelung und Vorbereitung, oft unter Verwendung von Brennern oder Schutzgasöfen, um Oxidation zu verhindern.

Weichlöten kann typischerweise mit einfacherer Ausrüstung, wie einem Lötkolben oder einem kleinen Handbrenner, durchgeführt werden.

Die richtige Wahl für Ihre Anwendung treffen

Der korrekte Prozess wird vollständig durch die Anforderungen des Endprodukts bestimmt.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität und Hochtemperaturleistung liegt: Hartlöten ist die einzig akzeptable Wahl für die Herstellung starker, tragender Verbindungen.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden hitzeempfindlicher Elektronik oder der Sicherstellung der Leitfähigkeit liegt: Weichlöten ist die richtige Methode, um Komponentenschäden zu vermeiden und gleichzeitig einen elektrischen Pfad zu schaffen.

- Wenn Ihr Hauptaugenmerk auf einer einfachen, leckagesicheren Abdichtung in einer Anwendung mit geringer Belastung wie Sanitärinstallationen liegt: Weichlöten ist die Standard-, zugänglichste und sicherste Methode.

Durch die Beachtung dieser grundlegenden Temperaturgrenze stellen Sie die Auswahl der korrekten, zuverlässigen und sicheren Fügemethode für Ihr Projekt sicher.

Zusammenfassungstabelle:

| Merkmal | Hartlöten | Weichlöten |

|---|---|---|

| Prozesstemperatur | Über 450 °C (842 °F) | Unter 450 °C (842 °F) |

| Füllmetalle | Kupfer, Silber, Nickellegierungen | Zinnbasierte Legierungen (z. B. Zinn-Silber, Zinn-Blei) |

| Verbindungsfestigkeit | Hoch (strukturell, tragend) | Niedrig (elektrisch, nicht-strukturell) |

| Primäre Anwendungen | Stahl, Edelstahl, Industriekomponenten | Elektronik, Sanitär, hitzeempfindliche Teile |

| Gerätekomplexität | Höher (Brenner, Öfen) | Niedriger (Lötkolben) |

Benötigen Sie die richtige Ausrüstung für Ihr Hartlöt- oder Weichlötprojekt? KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und Heizlösungen für präzise Temperaturregelung. Egal, ob Sie Industriemetalle verbinden oder empfindliche Elektronik montieren, unsere Ausrüstung gewährleistet zuverlässige, wiederholbare Ergebnisse. Kontaktieren Sie noch heute unsere Experten, um die perfekte Lösung für die Anforderungen Ihres Labors zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Bornitrid (BN) Keramikstab für Hochtemperaturanwendungen

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Automatische Labor-Heißpresse

- Vakuum-Kältesynthese-Direkt-Kältesynthese-Kühler

- Hersteller von kundenspezifischen PTFE-Teflon-Teilen für Kulturschalen und Verdampfungsschalen

Andere fragen auch

- Wie heiß kann man Keramik erhitzen? Von Töpferware bis 2700°C mit fortschrittlichen Materialien

- Was sind 4 Nachteile des Hartlötens? Die kritischen Einschränkungen dieser Verbindungsmethode verstehen

- Was sind die Stärken des Hartlötens? Erreichen Sie eine starke, saubere und präzise Metallverbindung

- Ist Wolfram bei hohen Temperaturen spröde? Die Entschlüsselung seiner extremen Hitzebeständigkeit

- Welche Nachteile hat das Löten? Hauptprobleme beim Materialfügen