Ja, Zirkonoxid kann gefräst werden. Der entscheidende Punkt liegt jedoch nicht darin, ob es gefräst werden kann, sondern in welchem Zustand es gefräst wird. Die übliche industrielle und zahnmedizinische Praxis besteht darin, Zirkonoxid in seinem weichen, kreideartigen „Grünzustand“ zu fräsen, bevor es einem abschließenden Härtungsprozess unterzogen wird.

Die Fähigkeit, Zirkonoxid zu fräsen, wird durch seine zwei unterschiedlichen Materialzustände definiert: eine weiche, vorgesinterte Form, die leicht zu bearbeiten ist, und eine harte, vollständig gesinterte Form, die extrem schwierig ist. Der gesamte Herstellungsprozess ist darauf ausgelegt, das weiche Material zu fräsen und anschließend die signifikante Schrumpfung, die während der Endhärtung auftritt, präzise zu kompensieren.

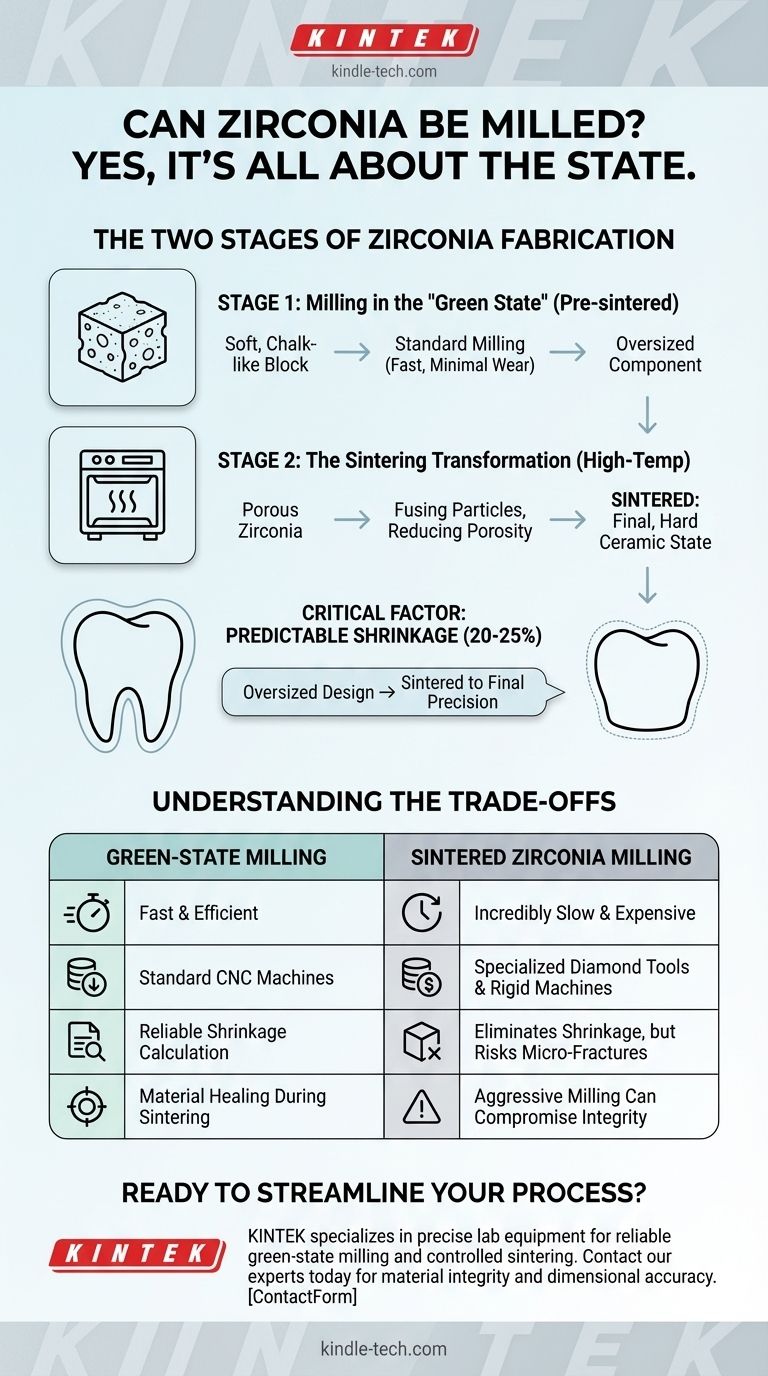

Die zwei Stufen der Zirkonoxidherstellung

Um das Fräsen von Zirkonoxid zu verstehen, muss man zunächst seine Umwandlung von einem weichen, bearbeitbaren Material in eine der härtesten verfügbaren Keramiken verstehen. Dieser Prozess bestimmt den gesamten Fertigungsablauf.

Stufe 1: Fräsen im „Grünzustand“

Die überwiegende Mehrheit der Zirkonoxidkomponenten wird in ihrem vorgesinterten oder „grünen“ Zustand bearbeitet.

In diesem Stadium liegt das Zirkonoxid als poröser, kreideartiger Block vor. Es ist weich genug, um schnell und einfach mit Standardfräsmaschinen bei minimalem Werkzeugverschleiß geformt zu werden. Dies ist die effizienteste und kostengünstigste Methode zur Herstellung.

Stufe 2: Die Sintertransformation

Nachdem die Komponente aus dem Grünzustandsblock in die gewünschte Form gefräst wurde, durchläuft sie das Sintern.

Sintern ist ein Hochtemperaturprozess, bei dem das poröse Zirkonoxid erhitzt wird, wodurch die Partikel miteinander verschmelzen. Dieser Prozess reduziert die Porosität drastisch und erhöht die Dichte des Materials, was zu seinem endgültigen, außergewöhnlich harten Zustand führt.

Der kritische Faktor: Schrumpfung

Wie in den Fertigungsdaten angegeben, ist das bedeutendste Ereignis während des Sinterns die vorhersehbare Schrumpfung.

Das Zirkonoxidteil schrumpft auf sehr gleichmäßige Weise um bis zu 20–25 %. Um dies zu berücksichtigen, wird das ursprüngliche Design in der CAD/CAM-Software vor dem Fräsen um einen präzisen Faktor überdimensioniert. Das Teil wird absichtlich größer gefräst, damit es nach dem Sintern auf die exakt erforderlichen Abmessungen schrumpft.

Die Abwägungen verstehen

Die Entscheidung, wann Zirkonoxid gefräst werden soll, beinhaltet klare technische und wirtschaftliche Abwägungen. Obwohl es technisch möglich ist, vollständig gesintertes Zirkonoxid zu fräsen, ist dies selten praktikabel.

Geschwindigkeit und Ausrüstungskosten

Das Fräsen von Grünzustands-Zirkonoxid ist schnell und kann auf einer Vielzahl von Standard-CNC-Fräsmaschinen durchgeführt werden.

Das Fräsen von vollständig gesintertem Zirkonoxid ist unglaublich langsam und erfordert spezialisierte, hochsteife Maschinen und teure diamantbeschichtete Werkzeuge, um es überhaupt zu versuchen. Der Verschleiß an der Ausrüstung ist extrem.

Präzision und Vorhersagbarkeit

Die Grünzustandsmethode hängt vollständig von der Fähigkeit der Software ab, die Schrumpfung genau zu berechnen. Für die meisten Anwendungen ist dies sehr zuverlässig und liefert klinisch oder industriell akzeptable Ergebnisse.

Das Fräsen eines vollständig gesinterten Blocks eliminiert die Schrumpfungsvariable, aber der Prozess selbst kann Spannungen und Mikrorisse in das superharte Material einführen, was dessen Integrität beeinträchtigen kann.

Materialintegrität

Der Sinterprozess heilt kleinere Oberflächenfehler aus dem Grünzustandsfräsen aus und führt zu einem gleichmäßig starken Endteil.

Aggressives Fräsen an einem vollständig gehärteten Zirkonoxidblock birgt das Risiko, Defekte zu erzeugen, die nicht repariert werden können, was zu einer schwächeren Komponente führt. Die Verwendung von Zirkonoxidperlen während des Sinterns trägt dazu bei, dass diese Umwandlung gleichmäßig erfolgt und ein Verziehen verhindert wird, während das Material schrumpft.

Anwendung auf Ihr Projekt

Der richtige Ansatz wird fast immer durch das gewünschte Ergebnis und das Produktionsvolumen bestimmt.

- Wenn Ihr Hauptaugenmerk auf dentalen Restaurationen oder der Volumenfertigung liegt: Das Fräsen im Grünzustand ist die einzig wirtschaftlich tragfähige Methode. Ihre Effizienz, Geschwindigkeit und Zuverlässigkeit sind der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf einem hochspezifischen industriellen Prototyp liegt, bei dem eine Schrumpfung nicht toleriert werden kann: Sie könnten das Fräsen von vollständig gesintertem Zirkonoxid in Betracht ziehen, müssen sich jedoch auf extreme Kosten, lange Vorlaufzeiten und die Notwendigkeit hochspezialisierter Bearbeitungspartner einstellen.

Letztendlich geht es bei der Beherrschung der Zirkonoxidherstellung nicht darum, Werkzeuge gegen ein hartes Material zu pressen, sondern darum, seine transformativen Eigenschaften zu verstehen und zu nutzen.

Zusammenfassungstabelle:

| Frässtufe | Materialzustand | Schlüsselmerkmale | Häufige Anwendungsfälle |

|---|---|---|---|

| Grünzustandsfräsen | Vorgesintert, kreideartig | Weich, leicht zu bearbeiten, minimaler Werkzeugverschleiß | Dentalrestaurationen, Volumenfertigung |

| Fräsen von gesintertem Zirkonoxid | Vollständig gehärtete Keramik | Extrem hart, langsam, erfordert Diamantwerkzeuge | Spezialisierte Industrieprototypen |

Bereit, Ihren Zirkonoxid-Fertigungsprozess zu optimieren? KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und Verbrauchsmaterialien, die für zuverlässiges Grünzustandsfräsen und kontrolliertes Sintern erforderlich sind. Ob Sie in der Dentalfertigung oder in der industriellen F&E tätig sind, unsere Lösungen gewährleisten Materialintegrität und Maßhaltigkeit. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihr Projekt mit maßgeschneiderten Geräten und fachkundiger Anleitung unterstützen können.

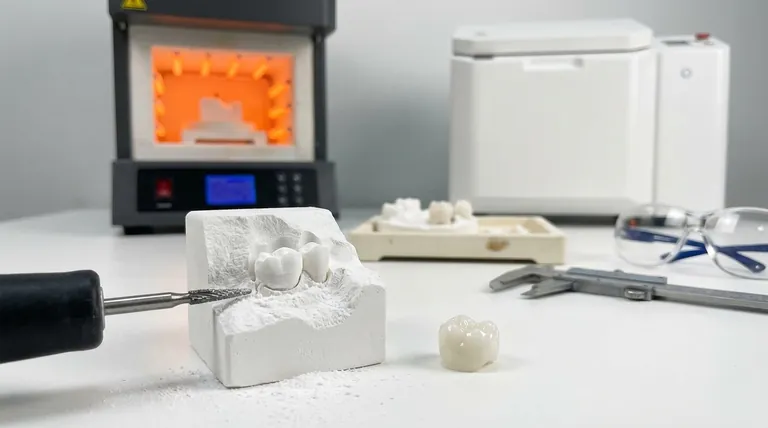

Visuelle Anleitung

Ähnliche Produkte

- Labor-Planetenkugelmühle Rotierende Kugelmühle

- Abgeschiedener Hammerbrecher für die Laboreffiziente Probenvorbereitung

- Hochleistungs-Vibrations-Laborkugel-Mühle Doppelbehälter-Typ

- Labor-Mörserschleifmaschine zur Probenvorbereitung

- Horizontale Planetenkugel-Mühle für Laboratorien

Andere fragen auch

- Was sind die Nachteile einer Planetenkugelmühle? Wichtigste Nachteile in Bezug auf Energie, Lärm und Verschleiß

- Was ist das Funktionsprinzip einer Planetenkugelmühle? Entfesseln Sie das energiereiche Mahlen für nanoskalige Ergebnisse

- Welche Auswirkungen hat das Kugelmühlen? Ein tiefer Einblick in die mechanische Legierungsbildung und Materialtransformation

- Was ist der Unterschied zwischen einer Kugelmühle und einer Planetenmühle? Wählen Sie das richtige Mahlwerkzeug für Ihr Labor

- Was sind die Parameter einer Planetenkugelmühle? Hauptgeschwindigkeit, Zeit und Mahlmedien für perfektes Mahlen