Ja, das Vorheizen eines sauberen Tiegels vor Gebrauch ist ein entscheidender und nicht verhandelbarer Schritt. Dieses Verfahren stellt sicher, dass der Tiegel die erforderliche Betriebstemperatur erreicht, bevor Sie Ihr Material einbringen. Dies ist die primäre Methode, um katastrophales Versagen durch thermischen Schock zu verhindern und die Genauigkeit Ihres Hochtemperaturprozesses zu gewährleisten.

Das Grundprinzip ist einfach: Allmähliche Temperaturänderungen schützen Ihre Ausrüstung und Ihre Ergebnisse. Das Vorheizen eines Tiegels verhindert die extreme Belastung durch schnelle Temperaturänderungen, die den Tiegel reißen und den Schmelzprozess beeinträchtigen kann.

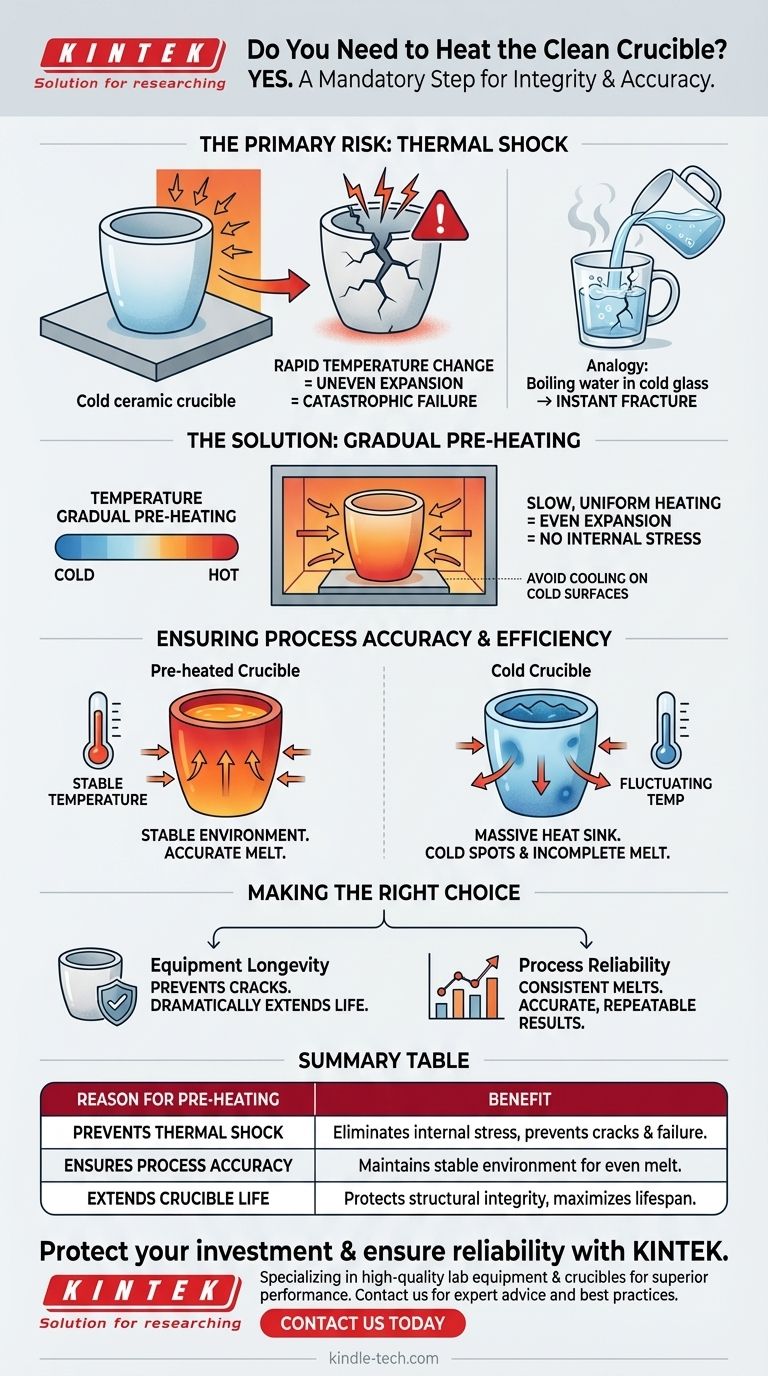

Das Hauptrisiko: Thermischer Schock

Der thermische Schock ist die größte Bedrohung für die strukturelle Integrität eines Tiegels. Das Verständnis dieses Phänomens ist der Schlüssel zur korrekten Handhabung.

Was ist thermischer Schock?

Wenn ein Material zu schnell erhitzt oder abgekühlt wird, dehnen sich verschiedene Teile unterschiedlich aus oder ziehen sich zusammen. Diese ungleichmäßige Änderung erzeugt immense innere Spannungen, die die Festigkeit des Materials leicht übersteigen und zu Bruch führen können.

Stellen Sie sich vor, Sie gießen kochendes Wasser in eine kalte, dicke Glastasse. Die Innenfläche dehnt sich sofort aus, während die Außenseite kalt bleibt, wodurch die Tasse oft Risse bekommt. Ein Tiegel erfährt dieselbe Belastung, jedoch auf einem weitaus extremeren Niveau.

Wie Vorheizen katastrophales Versagen verhindert

Durch langsames Vorheizen des Tiegels ermöglichen Sie dem gesamten Gefäß, sich gleichmäßig auszudehnen. Dieser allmähliche Prozess eliminiert die inneren Spannungen, die entstehen würden, wenn kaltes Material in einen heißen Ofen gegeben oder intensive Hitze auf einen kalten Tiegel einwirkt.

Dasselbe Prinzip gilt umgekehrt. Ein erhitzter Tiegel sollte niemals auf eine kalte Oberfläche gestellt werden, da die schnelle Abkühlung dazu führt, dass er sich ungleichmäßig zusammenzieht und bricht.

Gewährleistung von Prozessgenauigkeit und Effizienz

Über den Schutz der Ausrüstung hinaus ist das Vorheizen unerlässlich, um die Stabilität und Zuverlässigkeit Ihres Schmelz- oder Erhitzungsprozesses aufrechtzuerhalten.

Aufrechterhaltung einer stabilen thermischen Umgebung

Wenn Sie Material in einen ordnungsgemäß vorgeheizten Tiegel geben, bleibt die Temperatur des Systems stabil. Die Energie des Ofens fließt direkt in das Schmelzen Ihres Materials und nicht in das langsame Aufheizen des Tiegels selbst.

Erreichen eines genauen und vollständigen Schmelzens

Ohne Vorheizen wirkt der kalte Tiegel als massiver Wärmespeicher. Dies kann Kaltstellen erzeugen, die verhindern, dass sich Ihr Material gleichmäßig schmilzt oder die erforderliche Temperatur genau erreicht, was die Qualität Ihrer Ergebnisse beeinträchtigt.

Die richtige Wahl für Ihren Prozess treffen

Die Übernahme dieser Praxis ist keine Frage der Präferenz, sondern die Einhaltung eines grundlegenden Prinzips der Materialwissenschaft und Prozesskontrolle.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit der Ausrüstung liegt: Vorheizen ist der wichtigste Schritt, den Sie unternehmen können, um Risse zu verhindern und die Lebensdauer Ihrer Tiegel dramatisch zu verlängern.

- Wenn Ihr Hauptaugenmerk auf der Prozesszuverlässigkeit liegt: Vorheizen stellt sicher, dass Ihr Material konsistent und vollständig schmilzt, was jedes Mal zu genauen und reproduzierbaren Ergebnissen führt.

Letztendlich schützt die Behandlung des Vorheizens als obligatorischer Schritt sowohl Ihre Investition als auch die Integrität Ihrer Arbeit.

Zusammenfassungstabelle:

| Grund für das Vorheizen | Vorteil |

|---|---|

| Verhindert thermischen Schock | Beseitigt innere Spannungen durch schnelle Temperaturänderung und verhindert Risse und katastrophales Versagen. |

| Gewährleistet Prozessgenauigkeit | Erhält eine stabile thermische Umgebung für ein gleichmäßiges, vollständiges Schmelzen und zuverlässige Ergebnisse. |

| Verlängert die Lebensdauer des Tiegels | Allmähliches Erhitzen schützt die strukturelle Integrität des Tiegels und maximiert dessen Lebensdauer. |

Schützen Sie Ihre Investition und gewährleisten Sie Prozesszuverlässigkeit durch die richtige Handhabung des Tiegels. KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien, einschließlich Tiegeln, die für eine überlegene thermische Leistung ausgelegt sind. Unsere Experten helfen Ihnen bei der Auswahl des richtigen Tiegels für Ihre Anwendung und geben Ihnen Best Practices für dessen Verwendung an die Hand. Kontaktieren Sie uns noch heute, um Ihre Laboranforderungen zu besprechen und Ihre Hochtemperaturprozesse zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Kann man einen Tiegel reinigen? Der definitive Leitfaden für die sichere und effektive Reinigung von Tiegeln

- Welche Rolle spielt ein Korundtiegel bei der Herstellung von Magnesiumpulver? Gewährleistung von Reinheit bei der Widerstandserwärmung durch Verdampfung

- Was ist der technische Wert der Verwendung von Graphittiegeln mit Graphitpapier-Einlagen? Optimierung der Zr3(Al1-xSi)C2-Synthese

- Warum Hochreine Aluminiumoxid-Tiegel für die RPPO-Kalzinierung verwenden? Sicherstellung der stöchiometrischen Reinheit bei 1150°C

- Wofür wird ein Tiegelofen zum Schmelzen verwendet? Schmelzen von Nichteisenmetallen von Aluminium bis Gold

- Kann man Kupfer in einem Keramiktiegel schmelzen? Ja, mit der richtigen Tiegelwahl.

- Was sind die Vorteile der Verwendung eines Korundtiegel für die Prüfung von Nickelbasislegierungen? Präzise Materialanalyse erzielen

- Was ist der Zweck der Verwendung eines Platintiegels bei der LAGP-Synthese? Gewährleistung der Reinheit bei Hochtemperaturreaktionen