In bestimmten spezifischen Fällen, ja, aber dies ist die Ausnahme, nicht die Regel. Während traditionelles Glühen dafür bekannt ist, Materialien weicher zu machen und die Streckgrenze zu verringern, können spezifische Niedertemperatur-Glühprozesse diese tatsächlich erhöhen, indem sie interne Defekte in der Kristallstruktur des Materials fixieren, wodurch es schwieriger zu verformen ist.

Der Begriff „Glühen“ umfasst eine breite Palette von Wärmebehandlungen. Seine Auswirkung auf die Streckgrenze ist nicht universell; sie hängt vollständig von der spezifischen Temperatur, Zeit und dem beabsichtigten metallurgischen Ziel des Prozesses ab.

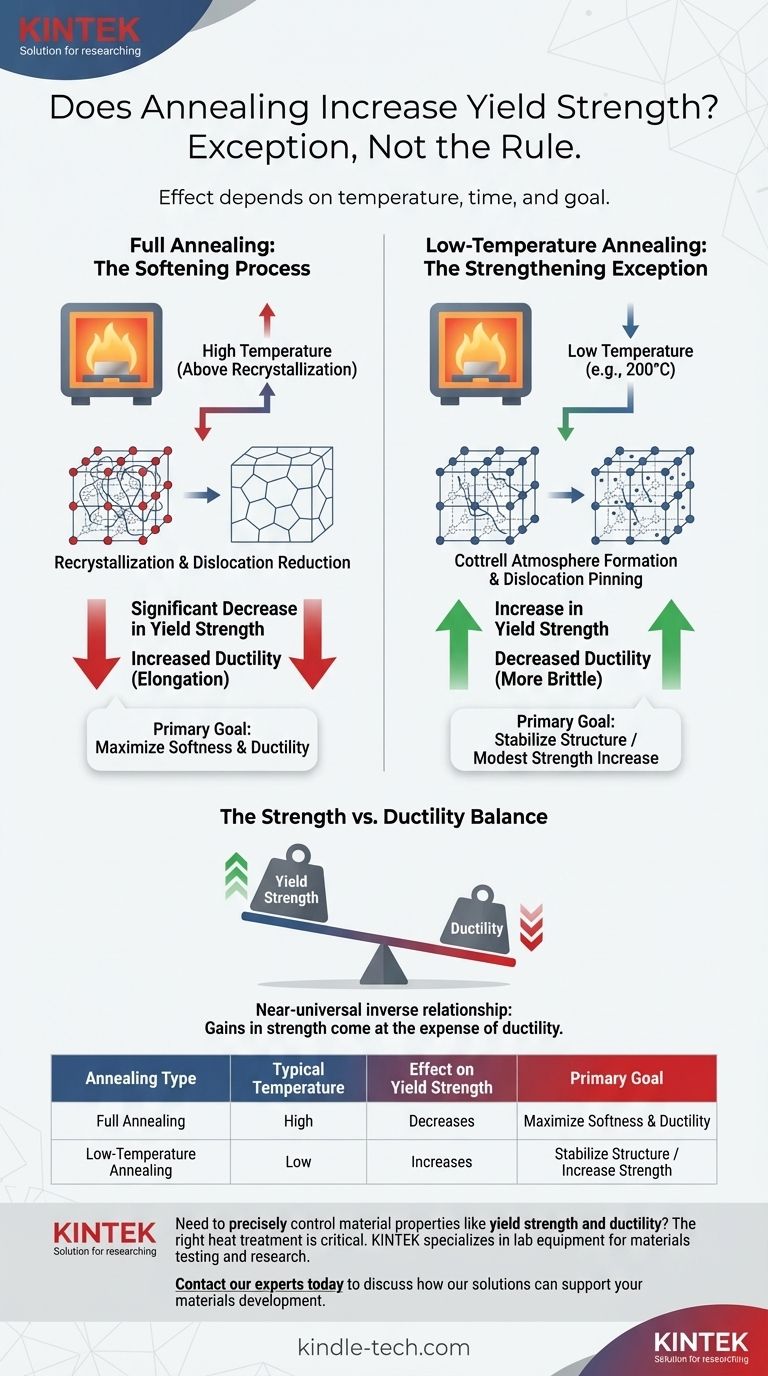

Die zwei primären Auswirkungen des Glühens auf die Festigkeit

„Glühen“ wird oft als allgemeiner Begriff verwendet, aber in der Materialwissenschaft definieren die spezifischen Prozessparameter das Ergebnis. Die Auswirkung auf die Streckgrenze hängt davon ab, ob das Ziel darin besteht, das Material vollständig zu erweichen oder einfach seine innere Struktur zu stabilisieren.

Weichglühen: Der Erweichungsprozess

Das gebräuchlichste Verständnis des Glühens beinhaltet das Erhitzen eines Materials weit über seine Rekristallisationstemperatur. Dieser Prozess ist darauf ausgelegt, maximale Weichheit und Duktilität zu erreichen.

Bei diesen hohen Temperaturen bilden sich neue, defektfreie Körner im Material. Dieser Prozess, bekannt als Rekristallisation, reduziert die Dichte von Versetzungen erheblich – die mikroskopischen Defekte, die durch frühere Bearbeitung (wie Walzen oder Schmieden) verhakt und fixiert wurden.

Mit weniger Versetzungen, die die Bewegung innerhalb des Kristallgitters behindern, wird das Material viel leichter zu verformen. Das Ergebnis ist eine signifikante Abnahme der Streckgrenze und eine Zunahme der Duktilität (Dehnung).

Niedertemperatur-Glühen: Die Ausnahme der Festigkeitssteigerung

Umgekehrt können spezifische Niedertemperatur-Glühzyklen, oft als Spannungsarmglühen oder Alterungsprozesse bezeichnet, die Streckgrenze erhöhen. Dies geschieht bei Temperaturen, die zu niedrig sind, damit sich neue Körner bilden können.

Anstatt Versetzungen zu eliminieren, geben diese niedrigeren Temperaturen mobilen Atomen im Metall (wie Kohlenstoff in Stahl) genug Energie, um zu wandern. Diese Atome werden von den energiereichen Spannungsfeldern um bestehende Versetzungen angezogen.

Diese Migration bildet eine sogenannte Cottrell-Atmosphäre, in der die Verunreinigungsatome die Versetzungen effektiv „fixieren“. Um eine plastische Verformung einzuleiten, ist nun eine höhere Spannung erforderlich, um die Versetzungen von dieser fixierenden Atmosphäre zu lösen, was zu einer Erhöhung der Streckgrenze führt.

Die bereitgestellte Referenz, die eine Erhöhung der Streckgrenze von X80-Stahl beschreibt, ist ein perfektes Beispiel für dieses Phänomen. Die Behandlung bei 200 °C war nicht heiß genug, um den Stahl zu rekristallisieren, aber ausreichend, um Kohlenstoffatomen das Fixieren von Versetzungen zu ermöglichen.

Die Kompromisse verstehen

Die Wahl einer Wärmebehandlung ist immer eine Übung im Ausbalancieren von Eigenschaften. Die Vorteile eines Prozesses gehen oft auf Kosten einer anderen Eigenschaft.

Das Gleichgewicht zwischen Festigkeit und Duktilität

Es besteht ein nahezu universelles umgekehrtes Verhältnis zwischen Festigkeit und Duktilität bei Metallen. Derselbe Prozess, der die Streckgrenze erhöht, wird fast immer die Duktilität verringern.

Wie im Referenzmaterial zu sehen ist, führte das Niedertemperatur-Glühen, das die Streckgrenze um 10 % erhöhte, auch zu einer 20 %igen Abnahme der Dehnung. Das Fixieren von Versetzungen macht das Material fester, aber auch spröder, da es sich vor dem Bruch nicht mehr so stark verformen kann.

Das Ziel bestimmt den Prozess

Ein Hersteller „glüht“ ein Material nicht einfach; er wählt einen präzisen thermischen Zyklus, um ein spezifisches technisches Ziel zu erreichen.

Wenn ein Stahlblech tief in eine komplexe Form gezogen werden muss, wird es einem Weichglühen unterzogen, um seine Umformbarkeit zu maximieren (niedrige Streckgrenze, hohe Duktilität). Wenn ein Bauteil nach dem Schweißen stabilisiert werden muss, um Verzug zu verhindern, wird es einem Niedertemperatur-Spannungsarmglühen unterzogen, was nebenbei seine Streckgrenze erhöhen kann.

Die richtige Wahl für Ihr Ziel treffen

Der richtige Glühprozess ist derjenige, der die gewünschten Endzustandseigenschaften für Ihre Anwendung erreicht.

- Wenn Ihr Hauptaugenmerk auf maximaler Umformbarkeit und einfacher Formgebung liegt: Sie benötigen ein vollständiges Hochtemperatur-Glühen, um die Streckgrenze zu reduzieren und die Duktilität zu erhöhen.

- Wenn Ihr Hauptaugenmerk auf der Stabilisierung einer Komponente oder einer moderaten Festigkeitssteigerung bei einem zuvor bearbeiteten Material liegt: Ein spezifisches Niedertemperatur-Glühen (Alterung oder Spannungsarmglühen) kann verwendet werden, um die Streckgrenze auf Kosten einer gewissen Duktilität zu erhöhen.

Letztendlich ist die Auswirkung des Glühens auf die Streckgrenze eine direkte Folge des gewählten thermischen Pfades und der metallurgischen Veränderungen, die er hervorrufen soll.

Zusammenfassungstabelle:

| Glühart | Typische Temperatur | Auswirkung auf die Streckgrenze | Primäres Ziel |

|---|---|---|---|

| Weichglühen | Hoch (über Rekristallisation) | Verringert | Maximale Weichheit & Duktilität |

| Niedertemperatur-Glühen | Niedrig (z.B. 200°C) | Erhöht | Struktur stabilisieren / Festigkeit erhöhen |

Müssen Sie Materialeigenschaften wie Streckgrenze und Duktilität für Ihre Anwendung präzise steuern?

Die richtige Wärmebehandlung ist entscheidend für die Leistung Ihres Produkts. KINTEK ist spezialisiert auf Laborausrüstung und Verbrauchsmaterialien für die Materialprüfung und -forschung und hilft Ihnen, das perfekte Gleichgewicht zwischen Festigkeit und Formbarkeit zu analysieren und zu erreichen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Materialentwicklung und Qualitätskontrollprozesse unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

Andere fragen auch

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Warum ist das Sintern in Anwesenheit einer flüssigen Phase einfacher? Schnelleres, dichteres Sintern bei niedrigeren Temperaturen ermöglichen

- Welche Faktoren beeinflussen die Schrumpfung beim Sintern? Maßhaltigkeit bei Präzisionsteilen kontrollieren

- Warum wird für das Sintern von Ti-43Al-4Nb-1Mo-0.1B ein Hochvakuum benötigt? Gewährleistung von Reinheit & Bruchzähigkeit

- Wie erleichtert ein Hochvakuum-Sintern bei hohen Temperaturen die Nachbehandlung von Zirkonoxid-Beschichtungen?