Ja, obwohl sie außergewöhnlich haltbar sind, können sich alle PVD-Beschichtungen abnutzen und werden dies schließlich auch tun. Physical Vapor Deposition (PVD) ist jedoch keine Farbe oder einfache Galvanisierung; es handelt sich um einen Hightech-Vakuumbeschichtungsprozess, der einen dünnen Film aus Keramikmaterial auf molekularer Ebene auf ein Substrat aufbringt. Dies führt zu einer Oberfläche, die weitaus widerstandsfähiger gegen Kratzer, Reibung und Umwelteinflüsse ist als praktisch jede herkömmliche Beschichtungsmethode.

Die Frage ist nicht, ob sich eine PVD-Beschichtung abnutzt, sondern wie und wann. Ihre extreme Härte bedeutet, dass sie der überwiegenden Mehrheit alltäglicher Kratzer widersteht, aber ständige, abrasive Reibung gegen härtere oder gleich harte Materialien führt mit der Zeit zu Abrieb, typischerweise an scharfen Kanten und stark beanspruchten Stellen.

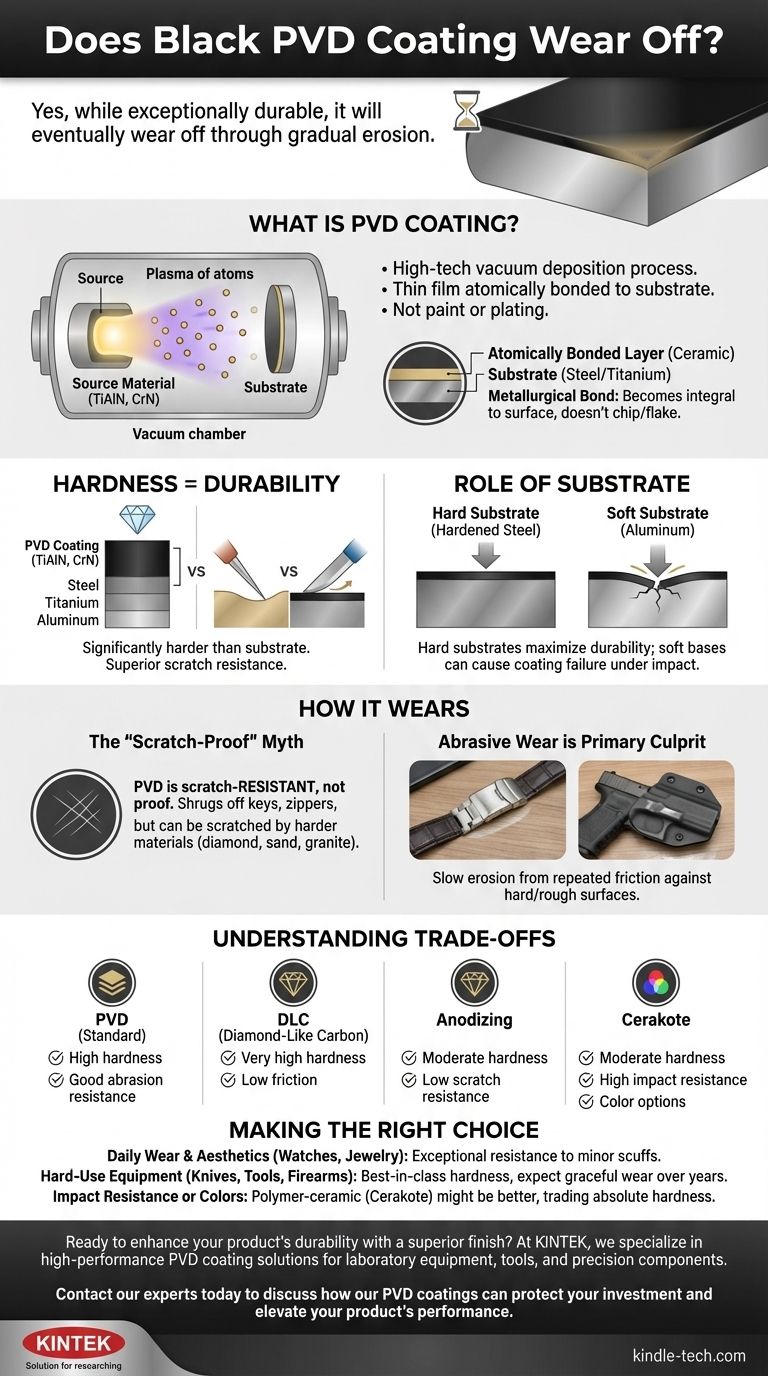

Was ist eine PVD-Beschichtung?

Um zu verstehen, wie sich PVD abnutzt, muss man zunächst verstehen, was sie ist. Sie unterscheidet sich grundlegend von Farbe, Pulverbeschichtung oder traditioneller Galvanisierung.

Ein dünner Film, atomar gebunden

Der PVD-Prozess findet in einer Hochvakuumkammer statt, in der ein fester Werkstoff (oft eine Keramik wie Titannitrid) in ein Plasma von Atomen verdampft wird. Eine elektrische Spannung beschleunigt diese Atome dann auf das zu beschichtende Objekt, wo sie sich einbetten und eine dünne, dichte und atomar gebundene Schicht bilden.

Diese Bindung ist metallurgisch, was bedeutet, dass die Beschichtung ein integraler Bestandteil der Oberfläche wird, anstatt nur darauf zu liegen. Deshalb blättern PVD-Beschichtungen normalerweise nicht ab wie Farbe.

Härte ist der Schlüssel zur Haltbarkeit

Der Hauptvorteil von PVD ist seine unglaubliche Härte. Materialien, die für schwarze PVD verwendet werden, wie Titan-Aluminium-Nitrid (TiAlN) oder Chromnitrid (CrN), sind wesentlich härter als die Stahl-, Titan- oder Aluminiumsubstrate, die sie beschichten.

Diese Härte sorgt für die charakteristische Kratzfestigkeit. Ein weicheres Material kann ein härteres nicht leicht zerkratzen.

Die Rolle des Substrats

Das Material unter der PVD-Schicht ist entscheidend. Wenn ein weiches Basismetall wie Aluminium durch einen Aufprall eingedellt wird, kann die sehr harte, aber dünne PVD-Schicht der Verformung nicht folgen. In solchen Fällen kann die Beschichtung reißen oder beschädigt werden.

Für maximale Haltbarkeit wird PVD am besten auf harte Substrate wie gehärteten Stahl oder Titan aufgebracht, die selbst Dellen widerstehen.

Wie sich eine PVD-Beschichtung tatsächlich abnutzt

Der Verschleiß einer PVD-Beschichtung ist ein allmählicher Erosionsprozess, kein plötzliches Versagen. Er wird fast immer durch spezifische Arten von mechanischer Beanspruchung verursacht.

Der Mythos von „kratzfest“

Kein Material ist wirklich „kratzfest“. PVD ist hochgradig kratzfest. Das bedeutet, dass es Kontakt mit Schlüsseln, Reißverschlüssen, Holz und den meisten Alltagsgegenständen problemlos übersteht.

Wenn Sie es jedoch gegen ein Material ziehen, das eine ähnliche oder größere Härte aufweist – wie Diamant, Saphir, Sand (Siliziumdioxid) oder sogar die Kante einer Granit-Arbeitsplatte –, kann es zerkratzt werden.

Abrasiver Verschleiß ist der Hauptverursacher

Die häufigste Ursache für Verschleiß ist abrasive Reibung. Dies ist eine langsame Erosion, die durch wiederholtes Reiben an einer harten oder rauen Oberfläche entsteht.

Bei einer Uhr zeigt sich dies oft an der Schließe durch das Reiben an einem Schreibtisch. Bei einer Schusswaffe zeigt es sich an den Kanten des Schlittens durch das Herausziehen aus einem harten Kydex-Holster. Dieser Verschleiß äußert sich als subtiles Verblassen oder Polieren der stark beanspruchten Stellen, wodurch schließlich das silberfarbene Metall darunter sichtbar wird.

Die Kompromisse verstehen

PVD ist eine erstklassige Beschichtung, aber sie existiert in einem Spektrum anderer Optionen. Das Verständnis ihrer Position hilft, ihren Wert zu verdeutlichen.

PVD vs. DLC (Diamond-Like Carbon)

DLC ist eine spezifische, hochwertige Kategorie der PVD-Beschichtung, die Kohlenstoff in einer amorphen, diamantähnlichen Struktur enthält. Sie ist im Allgemeinen härter und weist einen geringeren Reibungskoeffizienten auf als Standard-PVD-Beschichtungen auf Titanbasis. Betrachten Sie DLC als die leistungsstärkste Version von PVD.

PVD vs. Eloxieren (Anodisieren)

Eloxieren ist ein elektrochemischer Prozess, der nur bei Aluminium angewendet wird. Obwohl es dekorativ sein kann, ist die resultierende Schicht wesentlich weicher und dünner als eine PVD-Beschichtung und im Vergleich dazu sehr leicht zu zerkratzen.

PVD vs. Cerakote

Cerakote ist eine keramisch-polymere Sprühbeschichtung, die im Ofen ausgehärtet wird. Sie ist außergewöhnlich widerstandsfähig und bietet eine hervorragende Korrosionsbeständigkeit sowie eine riesige Auswahl an Farben. PVD ist jedoch eine fundamental härtere Oberfläche. Cerakote nutzt sich durch Abrieb schneller ab als PVD, kann aber aufgrund seines Polymeranteils Stöße besser ohne Abplatzen absorbieren.

Die Qualität der Anwendung ist am wichtigsten

Die Langlebigkeit einer PVD-Beschichtung hängt direkt von der Qualität ihrer Anwendung ab. Faktoren wie Oberflächenvorbereitung, Kammertemperatur, Vakuumpurität und Prozesskontrolle sind entscheidend. Eine billige, schlecht aufgetragene PVD-Beschichtung wird viel schneller versagen als eine von einer seriösen Quelle, die ihren Prozess perfektioniert hat.

Die richtige Wahl für Ihr Ziel treffen

Ob PVD die richtige Wahl ist, hängt vollständig von Ihren Leistungsanforderungen und der Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf täglichem Tragen und Ästhetik liegt (Uhren, Schmuck): PVD bietet eine außergewöhnliche Beständigkeit gegen die kleinen Abnutzungserscheinungen des Alltags und überdauert herkömmliches Polieren, Galvanisieren oder Lackieren bei weitem.

- Wenn Ihr Hauptaugenmerk auf stark beanspruchten Geräten liegt (Messer, Werkzeuge, Schusswaffen): PVD bietet erstklassige Härte und Abriebfestigkeit, aber Sie sollten bei stark beanspruchten Stellen über Jahre hinweg einen sanften Verschleiß erwarten.

- Wenn Ihr Hauptaugenmerk auf Stoßfestigkeit oder einzigartigen Farben liegt: Eine hochwertige Polymer-Keramik-Beschichtung wie Cerakote könnte die geeignetere Wahl sein, obwohl Sie dann Abstriche bei der absoluten Oberflächenhärte machen.

Letztendlich ist die Wahl von PVD eine Investition in eine Hochleistungsbeschichtung, die eine überlegene Verschleißfestigkeit für eine längere Lebensdauer bietet.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die PVD-Beschichtungsabnutzung |

|---|---|

| Härte der Beschichtung | Extrem hohe Härte (z. B. TiAlN, CrN) sorgt für überlegene Kratz- und Abriebfestigkeit. |

| Bindungsmethode | Atomare metallurgische Bindung verhindert Abplatzen und Absplittern; Verschleiß ist eine allmähliche Erosion. |

| Hauptursache für Verschleiß | Abrasive Reibung gegen härtere oder gleich harte Materialien (z. B. Sand, Granit). |

| Häufige Verschleißbereiche | Stark beanspruchte Stellen und scharfe Kanten (z. B. Uhrenverschlüsse, Schusswaffenschlitten). |

| Substratmaterial | Harte Substrate (gehärteter Stahl, Titan) maximieren die Haltbarkeit; weiche Substrate können bei Stößen zu Rissen führen. |

Bereit, die Haltbarkeit Ihres Produkts mit einer überlegenen Oberfläche zu verbessern?

Bei KINTEK sind wir auf Hochleistungs-PVD-Beschichtungslösungen für Laborgeräte, Werkzeuge und Präzisionskomponenten spezialisiert. Unsere fortschrittlichen Beschichtungsverfahren gewährleisten maximale Verschleißfestigkeit und Langlebigkeit für Ihre kritischen Anwendungen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere PVD-Beschichtungen Ihre Investition schützen und die Leistung Ihres Produkts steigern können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Andere fragen auch

- Ist eine Diamantbeschichtung dauerhaft? Die Wahrheit über ihre langlebige Haltbarkeit

- Lohnt sich eine Diamantbeschichtung? Maximierung der Lebensdauer und Leistung von Komponenten

- Was sind diamantbeschichtete Filme? Veredelung von Materialien mit superharten, transparenten Schichten

- Was ist eine Diamantbeschichtungsfolie? Eine dünne Diamantschicht für extreme Leistung

- Wie lange hält eine Diamantbeschichtung? Maximieren Sie die Lebensdauer mit der richtigen Beschichtung für Ihre Anwendung