In nahezu allen praktischen Szenarien, ja. Das Erhitzen eines Metalls macht es vorübergehend schwächer und biegsamer, während es eine erhöhte Temperatur hat. Der weitaus wichtigere Faktor ist jedoch, was nach dem Abkühlen mit der Festigkeit des Metalls geschieht, was vollständig durch den verwendeten Prozess bestimmt wird.

Die Frage ist nicht, ob Hitze Metall schwächer macht, sondern wie man Hitze und anschließendes Abkühlen als Werkzeug einsetzt, um einen gewünschten Endzustand zu erreichen. Hitze erschließt das Potenzial für Veränderung; der Abkühlprozess bestimmt das dauerhafte Ergebnis.

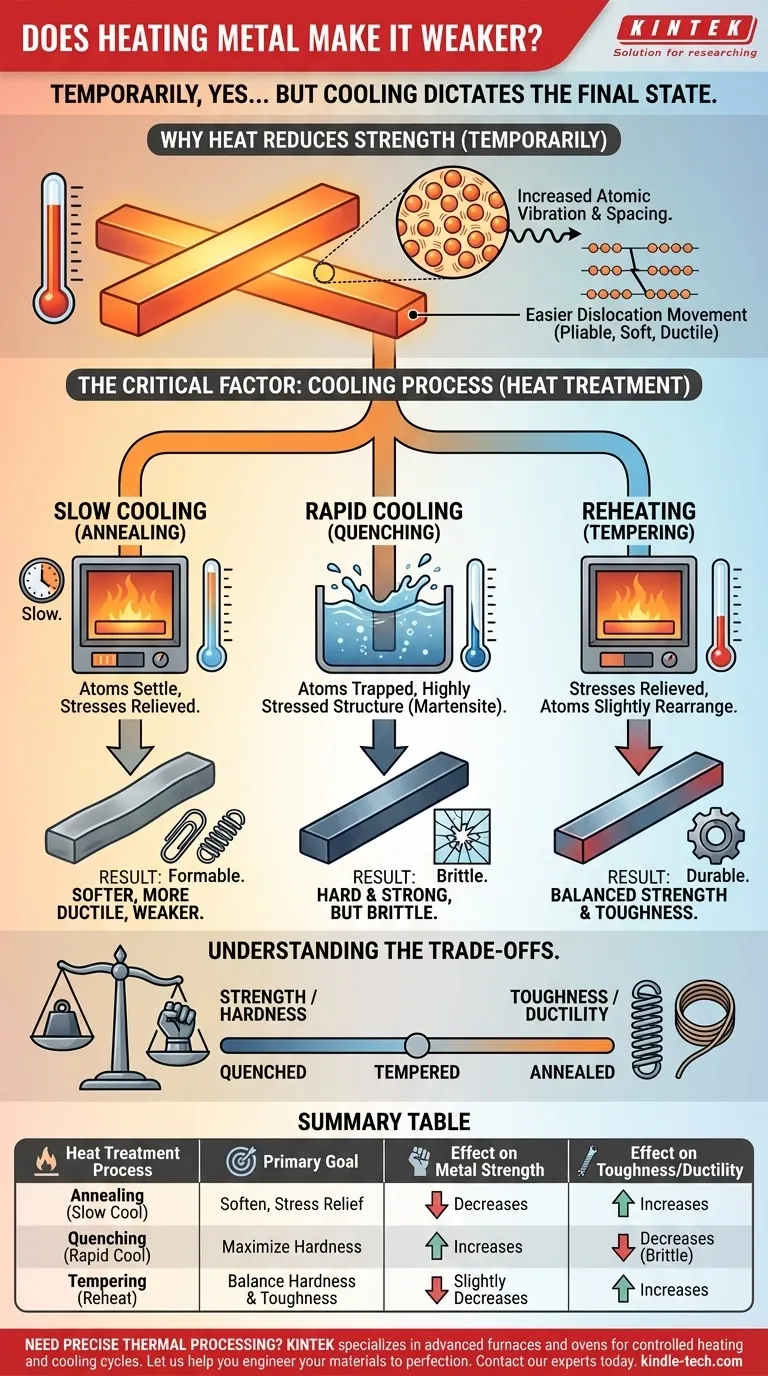

Warum Hitze die Festigkeit (vorübergehend) reduziert

Die Erklärung auf atomarer Ebene

Die Festigkeit eines Metalls beruht auf der geordneten, dicht gepackten Kristallstruktur seiner Atome und der Stärke ihrer metallischen Bindungen.

Wenn Sie Wärme zuführen, fügen Sie Energie hinzu. Diese Energie bewirkt, dass die Atome intensiver vibrieren, wodurch sich effektiv mehr Raum zwischen ihnen bildet und die sie zusammenhaltenden Bindungen geschwächt werden.

Die Rolle der Versetzungen

Innerhalb dieser Kristallstruktur gibt es winzige Unregelmäßigkeiten, die als Versetzungen bezeichnet werden. Die Bewegung dieser Versetzungen ermöglicht es einem Metall, sich dauerhaft zu verformen (sich zu biegen, anstatt zu brechen).

Bei höheren Temperaturen erleichtert die erhöhte atomare Schwingung die Bewegung oder das „Gleiten“ dieser Versetzungen erheblich. Diese erhöhte Mobilität ist der Grund, warum ein heißes Stück Stahl weich, duktil und für einen Schmied leicht zu formen ist.

Der permanente Effekt: Wie Abkühlung alles verändert

Die vorübergehende Schwäche bei hohen Temperaturen ist vorhersehbar. Die dauerhafte Änderung der Eigenschaften hängt vollständig davon ab, wie schnell das Metall abgekühlt wird, ein Prozess, der als Wärmebehandlung bezeichnet wird.

Langsames Abkühlen (Glühen): Der Weg zur Weichheit

Wenn Sie ein Metall erhitzen und es dann sehr langsam abkühlen lassen, haben die Atome reichlich Zeit und Energie, um sich wieder in ihre stabilsten, energieärmsten Positionen einzupendeln.

Dieser Prozess, Glühen genannt, ermöglicht den Abbau innerer Spannungen und die Neubildung der Kristallkörner auf geordnetere Weise. Das Ergebnis ist ein Metall, das deutlich weicher, duktiler und schwächer ist als zuvor. Dies wird oft getan, um die Bearbeitung oder Formgebung des Metalls zu erleichtern.

Schnelles Abkühlen (Abschrecken): Der Weg zur Härte

Wenn Sie ein Metall (wie Stahl) erhitzen und es dann extrem schnell abkühlen, indem Sie es in Wasser oder Öl tauchen, erzielen Sie ein dramatisch anderes Ergebnis. Dies wird als Abschrecken bezeichnet.

Die Atome haben keine Zeit, zu ihrer bevorzugten, geordneten Struktur zurückzukehren. Stattdessen werden sie in einer stark beanspruchten, verzerrten und chaotischen Anordnung gefangen (bei Stahl wird dies als Martensit bezeichnet). Diese neue Struktur ist extrem widerstandsfähig gegen Versetzungsbewegung, was das Metall außergewöhnlich hart und fest, aber auch sehr spröde macht.

Wiedererwärmen (Anlassen): Das Gleichgewicht finden

Ein abgeschrecktes Teil ist oft zu spröde für den praktischen Einsatz; ein scharfer Schlag könnte es zum Splittern bringen. Um dies zu beheben, wird das Teil auf eine viel niedrigere Temperatur wieder erhitzt und für eine bestimmte Zeit gehalten.

Dieser Prozess, bekannt als Anlassen, gibt den eingeschlossenen Atomen gerade genug Energie, um die schwerwiegendsten inneren Spannungen abzubauen und sich leicht neu anzuordnen. Das Anlassen reduziert einen Teil der extremen Härte und Sprödigkeit, die durch das Abschrecken gewonnen wurden, fügt aber eine entscheidende Eigenschaft hinzu: Zähigkeit. Dies führt zu einem Endprodukt, das sowohl fest als auch widerstandsfähig ist.

Die Kompromisse verstehen

Das Dilemma zwischen Festigkeit und Zähigkeit

Der zentrale Kompromiss bei der Wärmebehandlung liegt zwischen Festigkeit/Härte und Zähigkeit/Duktilität.

- Härte ist die Fähigkeit, Kratzern und Eindrückungen zu widerstehen.

- Zähigkeit ist die Fähigkeit, Energie zu absorbieren und sich zu verformen, ohne zu brechen.

Ein vollständig abgeschrecktes Stahlstück ist sehr hart, aber nicht zäh (wie Glas). Ein geglühtes Stück ist sehr zäh, aber nicht hart (wie Blei). Das Ziel der meisten Wärmebehandlungen ist es, das optimale Gleichgewicht zwischen diesen beiden Eigenschaften für eine bestimmte Anwendung zu finden.

Das Risiko unsachgemäßer Kontrolle

Die Wärmebehandlung ist eine präzise Wissenschaft. Überhitzung eines Metalls kann seine Kornstruktur dauerhaft schädigen und es schwach und grobkörnig machen. Zu langsames oder zu schnelles Abkühlen kann die gewünschten Eigenschaften vollständig verfehlen. Die genauen Temperaturen, Zeiten und Kühlmedien sind entscheidend für das Erreichen des beabsichtigten Ergebnisses.

Die richtige Wahl für Ihr Ziel treffen

Die Auswirkung von Hitze auf Metall hängt vollständig von Ihrem Ziel ab. Der von Ihnen gewählte Prozess bestimmt die endgültigen Eigenschaften.

- Wenn Ihr Hauptaugenmerk auf Formbarkeit oder Spannungsentlastung liegt: Glühen ist der richtige Prozess, um das Metall absichtlich weicher und bearbeitbarer zu machen.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit liegt: Abschrecken ist der notwendige Schritt, aber Sie müssen die daraus resultierende hohe Sprödigkeit berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf einer widerstandsfähigen, hochfesten Komponente liegt: Abschrecken gefolgt von Anlassen bietet die optimale und häufigste Balance der Eigenschaften für Werkzeuge, Zahnräder und Strukturteile.

Letztendlich verwandelt das Verständnis dieser Prinzipien Hitze von einer potenziellen Gefahr in ein präzises Instrument zur Materialentwicklung.

Zusammenfassungstabelle:

| Wärmebehandlungsprozess | Hauptziel | Auswirkung auf Metallfestigkeit | Auswirkung auf Metallzähigkeit/Duktilität |

|---|---|---|---|

| Glühen (langsames Abkühlen) | Erweichen, Spannungsentlastung | Verringert | Erhöht |

| Abschrecken (schnelles Abkühlen) | Härte maximieren | Erhöht | Verringert (Erhöht Sprödigkeit) |

| Anlassen (abgeschrecktes Metall wiedererwärmen) | Härte & Zähigkeit ausbalancieren | Verringert leicht | Erhöht |

Benötigen Sie eine präzise thermische Verarbeitung für Ihre Materialien?

Die Prinzipien der Wärmebehandlung sind entscheidend, um die genauen Eigenschaften zu erzielen, die Ihre Anwendung erfordert. KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Öfen und Herden, die für kontrollierte Heiz- und Kühlzyklen ausgelegt sind. Ob Ihr Ziel maximale Härte, verbesserte Duktilität oder ein spezifisches Gleichgewicht zwischen Festigkeit und Zähigkeit ist, unsere Lösungen bieten die Genauigkeit und Wiederholbarkeit, die Sie benötigen.

Lassen Sie uns Ihnen helfen, Ihre Materialien perfekt zu konstruieren.

Kontaktieren Sie noch heute unsere Experten für thermische Prozesse, um Ihre spezifischen Laboranforderungen zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist der thermische Entbinderungsprozess? Ein Leitfaden zur sicheren Binderentfernung für MIM & Keramik

- Was ist das Bindemittel bei der Röntgenfluoreszenzanalyse (RFA)? Der Schlüssel zur Herstellung stabiler, genauer Probenpresslinge

- Was ist der Prozess der Dünnschichtbeschichtung? Ein Leitfaden zur präzisen Schichtabscheidung

- Welche Funktion erfüllt Wärmebehandlungsausrüstung beim Recycling von Vitrimers? Verwandelt statische Abfälle in erneuerbare Ressourcen

- Wie beeinflusst die Temperatur die Pyrolyse? Maximierung der Produktausbeuten von Biokohle bis Synthesegas

- Was ist der Prozess der Kalzinierung? Ein Leitfaden zur Reinigung & thermischen Umwandlung

- Wie funktioniert ein Plasmaverbrenner? Die Kraft der Plasmasynthesegas-Erzeugung erschließen

- Erhöht das Abschrecken die Zugfestigkeit? Entfesseln Sie überlegene Festigkeit in Metallen durch kontrollierte Wärmebehandlung