Im Wesentlichen funktioniert ein Muffelofen, indem er elektrische Energie in intensive, kontrollierte Wärme innerhalb einer hochisolierten Kammer umwandelt. Er verwendet Heizelemente mit hohem Widerstand, um thermische Energie abzustrahlen und eine Probe oder ein Werkstück ohne direkten Kontakt, Verbrennungsprodukte oder Flammen zu erhitzen.

Das Kernprinzip besteht nicht nur darin, extreme Hitze zu erzeugen, sondern eine isolierte und gleichmäßige thermische Umgebung zu schaffen. Ein Muffelofen trennt das zu erhitzende Objekt von der Rohwärmequelle und gewährleistet so eine saubere, präzise und wiederholbare Hochtemperaturverarbeitung.

Das Kernprinzip: Von Elektrizität zu kontrollierter Wärme

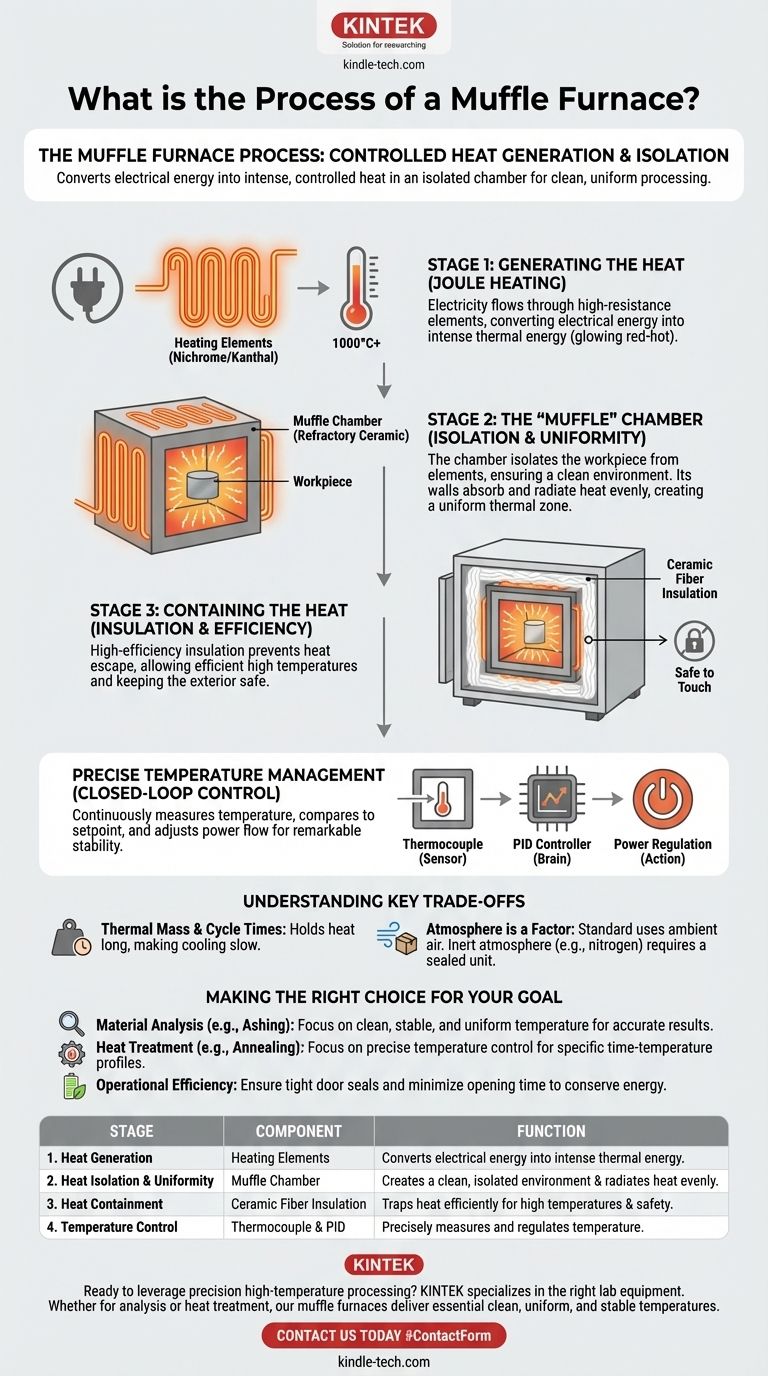

Der Betrieb eines Muffelofens lässt sich in drei grundlegende Stufen unterteilen: Wärmeerzeugung, Wärmeisolierung und Wärmeeindämmung. Jede Stufe hängt von bestimmten Komponenten ab, die zusammenarbeiten.

Stufe 1: Die Wärmeerzeugung

Der Prozess beginnt mit der Joule-Erwärmung, einem physikalischen Grundprinzip. Ein elektrischer Strom wird durch spezielle Heizelemente geleitet, die typischerweise aus einem hochwiderstandsfähigen Material wie Nichrom oder Kanthal bestehen.

Wenn der Strom Schwierigkeiten hat, diesen Widerstand zu überwinden, wird die elektrische Energie direkt in thermische Energie umgewandelt, wodurch die Elemente rot glühen und Temperaturen weit über 1000 °C erreichen.

Stufe 2: Die „Muffel“-Kammer

Die Heizelemente sind um eine Innenkammer herum oder in deren Wände eingelassen. Diese Kammer, die aus dichter, hitzebeständiger feuerfester Keramik besteht, ist der „Muffel“.

Ihr entscheidender Zweck ist zweifach:

- Isolation: Sie wirkt als Barriere und schützt das Werkstück vor direktem Kontakt mit den glühenden Elementen. Dies gewährleistet, dass die Probe sauber und ohne Kontamination erhitzt wird.

- Gleichmäßigkeit: Die Kammerwände absorbieren die intensive Energie der Elemente und strahlen sie gleichmäßig im Inneren ab. Dies erzeugt eine gleichmäßige Temperaturzone, wodurch sichergestellt wird, dass das gesamte Werkstück konsistent erhitzt wird.

Stufe 3: Die Wärmeeindämmung

Die gesamte Muffelkammer ist in einem größeren Gehäuse untergebracht, das mit hochwirksamer Keramikfaserisolierung gefüllt ist. Diese äußere Schicht verhindert, dass die extreme Hitze entweicht.

Diese außergewöhnliche Isolierung ermöglicht es dem Ofen, sehr hohe Temperaturen effizient zu erreichen und zu halten, und sorgt dafür, dass die Außenseite des Geräts sicher berührt werden kann.

Wie die Temperatur präzise gesteuert wird

Ein Muffelofen ist mehr als nur eine heiße Box; er ist ein Präzisionsinstrument. Diese Präzision ergibt sich aus einem geschlossenen elektronischen Steuerungssystem.

Der Sensor: Thermoelement

Ein Thermoelement, eine hochsensible Temperatursonde, wird in der Heizkammer platziert. Es misst ständig die Innentemperatur und sendet diese Daten als kleines Spannungssignal an die Steuerung zurück.

Das Gehirn: PID-Regler

Der Temperaturregler (am häufigsten ein PID-Regler) ist das Gehirn des Betriebs. Er vergleicht kontinuierlich die Echtzeit-Temperaturmessung des Thermoelements mit der vom Benutzer eingestellten Zieltemperatur.

Die Aktion: Leistungsregelung

Basierend auf der Differenz zwischen der tatsächlichen Temperatur und dem Sollwert passt der Regler präzise die Strommenge an, die zu den Heizelementen fließt. Er verwendet Halbleiterrelais (SSRs) oder Schütze, um die Leistung schnell ein- und auszuschalten und gerade genug Energie zuzuführen, um die Zieltemperatur mit bemerkenswerter Stabilität aufrechtzuerhalten.

Verständnis der wichtigsten Kompromisse

Obwohl das Design eines Muffelofens leistungsstark ist, bringt es betriebliche Überlegungen mit sich, die wichtig sind zu verstehen.

Der Ursprung des „Muffels“

Der Begriff stammt von älteren, mit Brennstoff befeuerten Öfen. Bei diesen Konstruktionen war eine physische Box (der Muffel) unerlässlich, um das Werkstück vor Ruß, Asche und Gasen zu schützen, die bei der Verbrennung von Brennstoff entstehen. Obwohl moderne Elektroöfen keine Verbrennungsnebenprodukte aufweisen, hält sich der Begriff, um die isolierte Heizkammer zu beschreiben, die eine saubere Verarbeitungsumgebung gewährleistet.

Thermische Masse und Zykluszeiten

Die dichten feuerfesten Materialien und die dicke Isolierung, die zur Bewältigung hoher Temperaturen erforderlich sind, verleihen dem Ofen eine erhebliche thermische Masse. Das bedeutet, dass er sich zwar relativ schnell aufheizen kann, die Wärme aber sehr lange speichert. Das Abkühlen kann ein langsamer Prozess sein, es sei denn, das Modell verfügt über Funktionen zur Zwangsbelüftung.

Die Atmosphäre ist ein Faktor

Ein Standard-Muffelofen arbeitet, indem er die Umgebungsluft in der Kammer erwärmt. Dies ist für die meisten Anwendungen wie Veraschung oder allgemeine Wärmebehandlung geeignet. Wenn ein Prozess jedoch eine inerte Atmosphäre (wie Stickstoff oder Argon) erfordert, um Oxidation zu verhindern, ist ein spezieller, versiegelter Ofen erforderlich.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis des Ofenprozesses ermöglicht es Ihnen, seine Fähigkeiten für bestimmte Anwendungen zu nutzen.

- Wenn Ihr Hauptaugenmerk auf der Materialanalyse liegt (z. B. Veraschung, Gravimetrie): Der Schlüssel liegt in der Fähigkeit des Ofens, eine saubere, stabile und gleichmäßige Temperatur zu liefern, um sicherzustellen, dass Ihre Ergebnisse genau und wiederholbar sind.

- Wenn Ihr Hauptaugenmerk auf der Wärmebehandlung liegt (z. B. Glühen, Härten): Die präzise Temperaturregelung des PID-Systems ist Ihr wichtigstes Werkzeug, mit dem Sie spezifische Zeit-Temperatur-Profile ausführen können, um die gewünschten Materialeigenschaften zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Betriebseffizienz liegt: Berücksichtigen Sie, dass der Prozess auf einer überlegenen Isolierung beruht. Sicherzustellen, dass die Türdichtung dicht ist und die Tür so kurz wie möglich offen gehalten wird, ist entscheidend für die Aufrechterhaltung der Temperaturstabilität und die Energieeinsparung.

Indem Sie verstehen, wie diese Komponenten zusammenarbeiten, können Sie den Muffelofen von einem einfachen Ofen in ein Präzisionsinstrument für die fortschrittliche Materialverarbeitung verwandeln.

Zusammenfassungstabelle:

| Stufe | Schlüsselkomponente | Funktion |

|---|---|---|

| 1. Wärmeerzeugung | Heizelemente (Nichrom/Kanthal) | Wandelt elektrische Energie durch Joule-Erwärmung in intensive thermische Energie um. |

| 2. Wärmeisolierung & Gleichmäßigkeit | Muffelkammer (Feuerfeste Keramik) | Schafft eine saubere, isolierte Umgebung und strahlt Wärme gleichmäßig ab. |

| 3. Wärmeeindämmung | Keramikfaserisolierung | Fängt Wärme effizient ein und ermöglicht so hohe Temperaturen und einen sicheren Betrieb. |

| 4. Temperaturregelung | Thermoelement & PID-Regler | Misst und regelt die Temperatur präzise für Stabilität und Genauigkeit. |

Sind Sie bereit, die präzise Hochtemperaturverarbeitung in Ihrem Labor einzusetzen?

Das Verständnis des kontrollierten Prozesses eines Muffelofens ist der erste Schritt. KINTEK ist spezialisiert auf die Bereitstellung der richtigen Laborgeräte, um dieses Wissen in die Praxis umzusetzen.

Ob Ihr Schwerpunkt auf der Materialanalyse (Veraschung, Gravimetrie) oder der Wärmebehandlung (Glühen, Härten) liegt, unsere Muffelöfen liefern die sauberen, gleichmäßigen und stabilen Temperaturen, die für genaue und wiederholbare Ergebnisse unerlässlich sind.

Kontaktieren Sie uns noch heute über das untenstehende Formular, um Ihre spezifischen Anwendungsanforderungen zu besprechen. Unsere Experten helfen Ihnen bei der Auswahl des idealen Ofens, um die Effizienz und die Fähigkeiten Ihres Labors zu verbessern.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Welche Rolle spielt eine Labor-Tiegelwiderstandsofen bei der Optimierung modifizierter SA508-Legierungen? Verbesserung der F&E von RPV-Stahl

- Was ist das Hauptmerkmal eines Muffelofens? Reine, kontaminationsfreie Erwärmung

- Erhöht das Anlassen von Stahl die Härte? Entdecken Sie den wesentlichen Kompromiss für Zähigkeit

- Was ist der Nutzen von Muffelöfen in der pharmazeutischen Industrie? Gewährleistung der Arzneimittelreinheit durch präzise Hochtemperaturanalysen

- Was ist die Funktion von Labor-Hochtemperaturöfen bei der TiO2-Herstellung? Optimierung der Katalysatorleistung

- Warum ist ein Hochtemperatur-Muffelofen für die Katalysatorherstellung unerlässlich? Entfesseln Sie Spitzenaktivität und Stabilität des Katalysators.

- Warum ist ein Labortrockenschrank für das Vorwärmen von Rohmaterialien vor dem Schmelzen von Edelstahllegierungen notwendig?

- Welche Hitze kann ein Muffelofen erzeugen? Erreichen Sie präzise hohe Temperaturen von bis zu 1800 °C