Kurz gesagt, PECVD arbeitet unter Vakuumbedingungen, typischerweise im Niederdruckbereich, nicht bei atmosphärischem Druck. Die Verwendung eines Vakuums ist ein entscheidendes Merkmal des Prozesses, das die Erzeugung eines Plasmas und die Abscheidung hochwertiger Dünnschichten bei niedrigeren Temperaturen als bei anderen Methoden ermöglicht.

Die Entscheidung, ein Niederdruckvakuum in der PECVD zu verwenden, dient nicht nur der Sauberkeit; es ist eine grundlegende Voraussetzung, um ein stabiles Plasma zu erzeugen. Dieses Plasma liefert die Reaktionsenergie und ermöglicht ein hochwertiges Filmwachstum auf Substraten, die hohen Temperaturen nicht standhalten können.

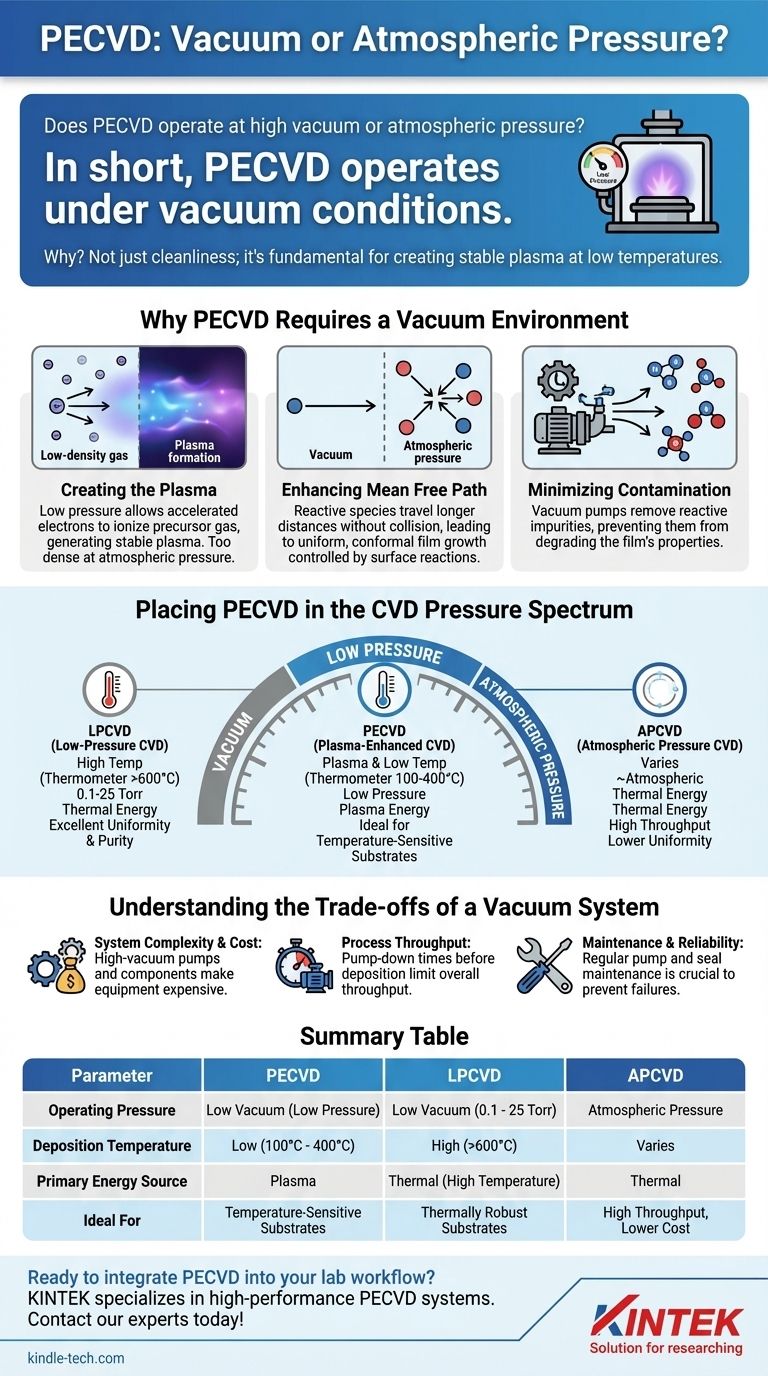

Warum PECVD eine Vakuumumgebung erfordert

Das Vakuumsystem ist das Herzstück eines PECVD-Tools. Sein Zweck geht weit über das bloße Entfernen von Luft hinaus; es schafft die präzisen physikalischen Bedingungen, die für das Funktionieren des Prozesses notwendig sind.

Erzeugung des Plasmas

Ein stabiles, gleichmäßiges Plasma kann nur bei niedrigem Druck erzeugt werden. Das Vakuum reduziert die Dichte der Gasmoleküle in der Kammer.

Dies ermöglicht es Elektronen, die durch das elektrische Feld beschleunigt werden, genügend Energie zu gewinnen, um die Vorläufergasmoleküle bei Kollision zu ionisieren. Bei atmosphärischem Druck ist das Gas zu dicht, und diese Kollisionen würden zu häufig auftreten, was die Plasmabildung verhindern würde.

Verbesserung der mittleren freien Weglänge

Die mittlere freie Weglänge ist der durchschnittliche Weg, den ein Teilchen zurücklegt, bevor es mit einem anderen Teilchen kollidiert. In einer Niederdruckumgebung ist dieser Weg deutlich länger.

Dies ermöglicht es den reaktiven chemischen Spezies, die im Plasma erzeugt werden, zur Substratoberfläche zu gelangen, mit weniger Gasphasenkollisionen. Das Ergebnis ist ein gleichmäßigerer und konformer Film, da die Abscheidung durch Oberflächenreaktionen und nicht durch zufällige Begegnungen im Gas gesteuert wird.

Minimierung von Verunreinigungen

Wie die Referenzen zeigen, verwenden Vakuumsysteme mechanische und molekulare Pumpen, um atmosphärische Gase wie Stickstoff, Sauerstoff und Wasserdampf zu entfernen.

Diese Umgebungspezies sind hochreaktiv und würden sonst als Verunreinigungen in den wachsenden Film eingebaut werden. Solche Verunreinigungen können die elektrischen, optischen und mechanischen Eigenschaften des Films erheblich beeinträchtigen.

Einordnung von PECVD im CVD-Druckspektrum

Chemical Vapor Deposition (CVD) ist eine Familie von Prozessen, die jeweils durch die Steuerung von Druck und Temperatur für verschiedene Anwendungen optimiert sind. Das Verständnis, wo PECVD einzuordnen ist, liefert einen wichtigen Kontext.

Atmosphärischer Druck CVD (APCVD)

Wie der Name schon sagt, arbeitet APCVD bei oder nahe dem normalen atmosphärischen Druck. Dies vereinfacht die Ausrüstung und ermöglicht einen hohen Durchsatz. Der hohe Druck führt jedoch oft zu Gasphasenreaktionen, die Partikel erzeugen und zu Filmen von geringerer Qualität und Ungleichmäßigkeit führen können.

Niederdruck CVD (LPCVD)

LPCVD arbeitet in einem Vakuum, typischerweise zwischen 0,1 und 25 Torr. Dieser niedrige Druck verbessert die Filmgleichmäßigkeit und Reinheit im Vergleich zu APCVD. LPCVD ist jedoch ausschließlich auf hohe Temperaturen (oft >600°C) angewiesen, um die Energie bereitzustellen, die zum Abbau der Vorläufergase und zur Steuerung der Oberflächenreaktion erforderlich ist.

Plasma-Enhanced CVD (PECVD)

PECVD arbeitet in einem ähnlichen Niederdruckbereich wie LPCVD. Der entscheidende Unterschied ist die Verwendung von Plasma. Die Energie aus dem Plasma, anstatt thermischer Energie, treibt die Reaktion an.

Dies ermöglicht deutlich niedrigere Abscheidungstemperaturen (typischerweise 100-400°C), wodurch PECVD ideal für die Abscheidung von Filmen auf Substraten ist, die die hohe Hitze von LPCVD nicht vertragen, wie Kunststoffe oder vollständig prozessierte Siliziumwafer mit Metallschichten.

Verständnis der Kompromisse eines Vakuumsystems

Obwohl unerlässlich, bringt die Verwendung eines Vakuums spezifische technische und prozessuale Herausforderungen mit sich.

Systemkomplexität und Kosten

Die Integration von Hochvakuumsystemen, einschließlich teurer Trockenpumpen und Molekularpumpen, zusammen mit den zugehörigen Messgeräten und Ventilen, macht PECVD-Anlagen deutlich komplexer und kostspieliger als atmosphärische Systeme.

Prozessdurchsatz

Vor jeder Abscheidung muss die Kammer auf den Zieldruck gepumpt werden, ein Schritt, der Zeit in Anspruch nimmt. Dieser Abpumpzyklus, zusammen mit der Kammerreinigung, kann den gesamten Wafer-Durchsatz im Vergleich zu kontinuierlichen oder schnelleren atmosphärischen Prozessen begrenzen.

Wartung und Zuverlässigkeit

Vakuumkomponenten, insbesondere Pumpen und Dichtungen, erfordern regelmäßige Wartung. Sie stellen einen häufigen Fehlerpunkt in Halbleiteranlagen dar und erfordern einen strengen präventiven Wartungsplan, um einen zuverlässigen Betrieb zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl zwischen Abscheidungstechniken ist immer eine Funktion Ihres Endziels. Der Betriebsdruck ist eine direkte Konsequenz des Gleichgewichts, das Sie zwischen Filmqualität, Temperaturbeschränkungen und Kosten herstellen müssen.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und niedrigen Kosten liegt: APCVD kann für Anwendungen geeignet sein, bei denen Filmreinheit und Gleichmäßigkeit nicht die höchste Priorität haben.

- Wenn Ihr Hauptaugenmerk auf höchster Filmreinheit und Gleichmäßigkeit auf einem thermisch robusten Substrat liegt: LPCVD ist die klassische Wahl, da ihr Hochtemperaturprozess hervorragende Materialeigenschaften liefert.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung hochwertiger Filme auf temperaturempfindlichen Substraten liegt: PECVD ist die definitive Lösung, da die Verwendung von Plasma in einem Vakuum eine Niedertemperaturverarbeitung ohne Einbußen bei der Filmqualität ermöglicht.

Letztendlich ist das Verständnis der Rolle des Drucks grundlegend für die Auswahl der Abscheidungstechnologie, die Ihren spezifischen Material- und Geräteanforderungen entspricht.

Zusammenfassungstabelle:

| Parameter | PECVD | LPCVD | APCVD |

|---|---|---|---|

| Betriebsdruck | Niedrigvakuum (Niederdruck) | Niedrigvakuum (0,1 - 25 Torr) | Atmosphärischer Druck |

| Abscheidungstemperatur | Niedrig (100°C - 400°C) | Hoch (>600°C) | Variiert |

| Primäre Energiequelle | Plasma | Thermisch (Hohe Temperatur) | Thermisch |

| Ideal für | Temperaturempfindliche Substrate | Thermisch robuste Substrate | Hoher Durchsatz, niedrigere Kosten |

Bereit, PECVD in Ihren Laborablauf zu integrieren?

KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungs-PECVD-Systemen und Laborgeräten, die auf Ihre spezifischen Forschungs- und Produktionsanforderungen zugeschnitten sind. Unsere Expertise stellt sicher, dass Sie eine überragende Dünnschichtqualität auf temperaturempfindlichen Substraten erzielen, die Leistung Ihrer Geräte verbessern und Ihre Markteinführungszeit beschleunigen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere PECVD-Lösungen Ihre Laborfähigkeiten vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

Andere fragen auch

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs