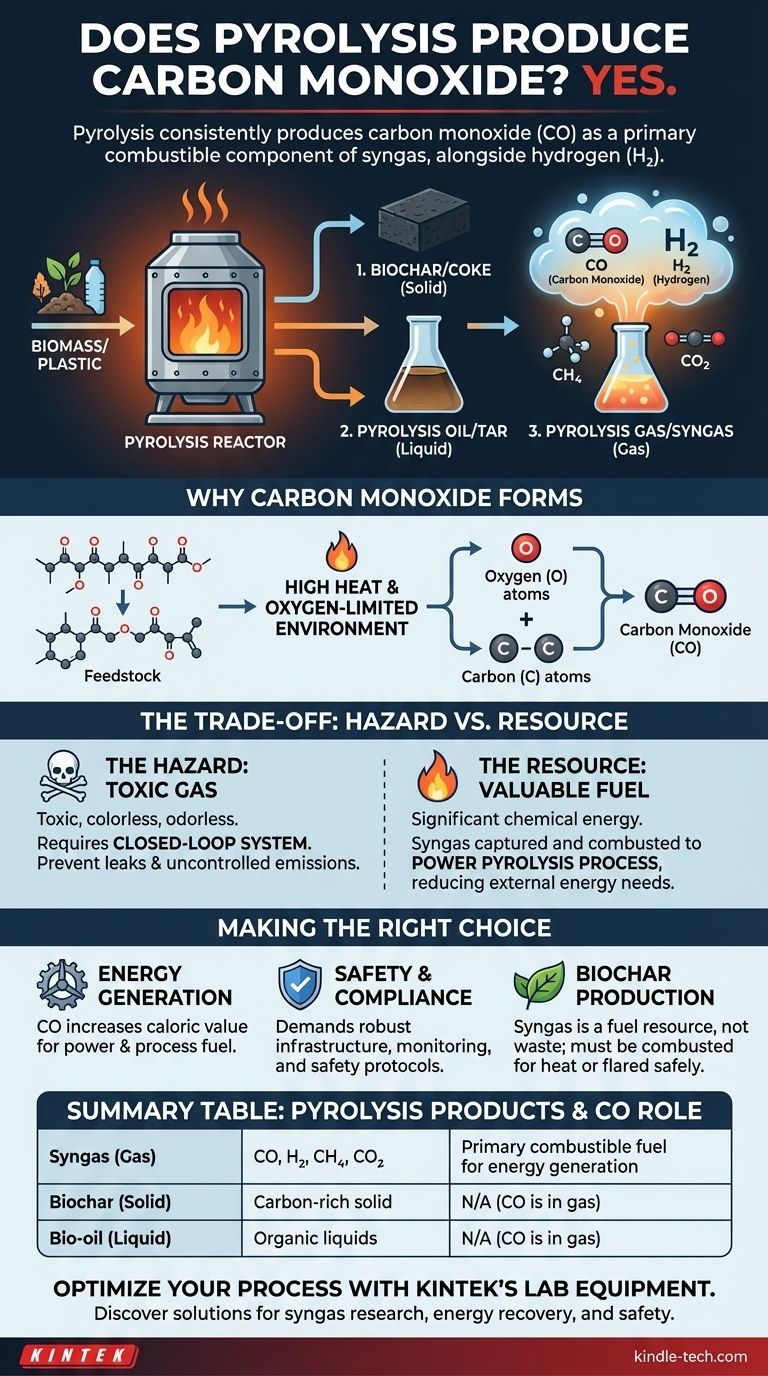

Ja, Pyrolyse produziert stets Kohlenmonoxid (CO). Obwohl oft einfach als „Pyrolysegas“ oder „Syngas“ beschrieben, ist das gasförmige Produkt dieses Prozesses eine Mischung, und Kohlenmonoxid ist neben Wasserstoff (H2) einer seiner primären brennbaren Bestandteile. Die genaue Menge variiert, aber seine Anwesenheit ist ein grundlegender Aspekt der chemischen Umwandlung.

Die wichtigste Erkenntnis ist, dass Kohlenmonoxid kein zufälliges Nebenprodukt der Pyrolyse ist, sondern ein fester und wertvoller Bestandteil des erzeugten Syngases. Das Erkennen dieser doppelten Natur – sowohl als nützlicher Brennstoff als auch als potenzielle Gefahr – ist entscheidend für die sichere und effiziente Planung und den Betrieb jeder Pyrolyseanlage.

Was ist Pyrolysegas?

Um zu verstehen, warum Kohlenmonoxid entsteht, müssen wir zunächst die Produkte des Pyrolyseprozesses selbst verstehen.

Die drei Aggregatzustände

Pyrolyse ist die thermische Zersetzung von Materialien bei hohen Temperaturen in einer sauerstoffarmen Umgebung. Dieser Prozess zerlegt komplexe organische Materialien wie Biomasse oder Kunststoff in drei Hauptproduktströme:

- Fest: Ein kohlenstoffreicher Feststoff, bekannt als Biokohle oder Koks.

- Flüssig: Eine komplexe flüssige Mischung, bekannt als Pyrolyseöl (Bio-Öl) oder Teer.

- Gas: Eine nicht kondensierbare Gasmischung, oft als Pyrolysegas oder Syngas bezeichnet.

Syngas entschlüsseln

Der Begriff „Pyrolysegas“ ist eine allgemeine Bezeichnung für eine Mischung verschiedener Gase. Ein präziserer Begriff ist Synthesegas oder Syngas, der sein Potenzial für die Energiegewinnung oder chemische Synthese hervorhebt.

Die primären brennbaren Bestandteile dieses Syngases sind Kohlenmonoxid (CO) und Wasserstoff (H2). Es enthält auch andere Gase wie Methan (CH4) und Kohlendioxid (CO2).

Warum Kohlenmonoxid entsteht

Pyrolyse findet in nahezu Abwesenheit von externem Sauerstoff statt, aber der Ausgangsstoff selbst (z. B. Holz, landwirtschaftliche Abfälle) enthält Sauerstoffatome in seiner Molekülstruktur.

Wenn die hohe Hitze des Pyrolyse-Reaktors diese großen organischen Moleküle aufbricht, werden die eingeschlossenen Sauerstoffatome freigesetzt. Sie verbinden sich dann mit verfügbaren Kohlenstoffatomen, um das stabile Gasmolekül Kohlenmonoxid (CO) zu bilden.

Die Kompromisse verstehen: Gefahr vs. Ressource

Die Anwesenheit von Kohlenmonoxid in Pyrolysegas stellt einen klassischen technischen Kompromiss dar. Es muss sowohl als erhebliches Sicherheitsrisiko als auch als wertvolle Energieressource gehandhabt werden.

Die Gefahr: Ein giftiges Gas

Kohlenmonoxid ist ein gut dokumentiertes giftiges Gas, das ein ernstes Risiko für die menschliche Gesundheit darstellt. Es ist farb- und geruchlos und kann beim Einatmen tödlich sein.

Daher muss jeder industrielle Pyrolysebetrieb als geschlossenes System konzipiert sein. Dies stellt sicher, dass das erzeugte Gas ordnungsgemäß eingeschlossen, transportiert und entweder verwendet oder sicher abgefackelt wird, wodurch Lecks in die Atmosphäre oder Arbeitsbereiche verhindert werden.

Die Ressource: Ein wertvoller Brennstoff

Gerade das, was CO in der offenen Umgebung gefährlich macht – seine Reaktionsfähigkeit – macht es auch zu einem wertvollen Brennstoff. Das Kohlenmonoxid im Syngas ist eine bedeutende Quelle chemischer Energie.

Die meisten modernen Pyrolyseanlagen sind so konzipiert, dass sie sich selbst versorgen, indem sie dieses Syngas auffangen. Das Gas wird in die Heizkammer zurückgeführt und verbrannt, um die Wärme zu erzeugen, die für die laufende Pyrolyse-Reaktion erforderlich ist, wodurch der Bedarf an externen Energiezufuhren drastisch reduziert wird.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis, dass CO ein integraler Bestandteil von Pyrolysegas ist, ermöglicht es Ihnen, ein System zu entwerfen, das auf Ihr spezifisches Ziel abgestimmt ist.

- Wenn Ihr Hauptaugenmerk auf der Energieerzeugung liegt: Die Produktion von Kohlenmonoxid ist ein direkter Vorteil, da es erheblich zum Heizwert des Syngases beiträgt, das zum Antrieb von Turbinen oder zur Befeuerung des Prozesses verwendet wird.

- Wenn Ihr Hauptaugenmerk auf Sicherheit und Umweltkonformität liegt: Die Anwesenheit von CO erfordert eine robuste Gasinfrastruktur, Echtzeitüberwachung und klare Sicherheitsprotokolle, um toxische Exposition und unkontrollierte Emissionen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Produktion von Biokohle liegt: Das an CO reiche Syngas ist kein Abfallprodukt, sondern der Brennstoff, der Ihren Prozess energieeffizient macht. Es muss durch Verbrennung zur Wärmeerzeugung oder sicheres Abfackeln gehandhabt werden.

Letztendlich bedeutet die Beherrschung des Pyrolyseprozesses die Beherrschung der Kontrolle und Nutzung all seiner Produkte, insbesondere des wertvollen und gefährlichen Gases, das er erzeugt.

Zusammenfassungstabelle:

| Pyrolyseprodukt | Schlüsselkomponenten | Rolle von Kohlenmonoxid (CO) |

|---|---|---|

| Syngas (Gas) | CO, H₂, CH₄, CO₂ | Primärer brennbarer Brennstoff zur Energieerzeugung |

| Biokohle (Feststoff) | Kohlenstoffreicher Feststoff | N/A (CO ist Teil der Gasphase) |

| Bio-Öl (Flüssigkeit) | Organische Flüssigkeiten | N/A (CO ist Teil der Gasphase) |

Optimieren Sie Ihren Pyrolyseprozess mit den zuverlässigen Laborgeräten und Verbrauchsmaterialien von KINTEK. Egal, ob Sie die Syngaszusammensetzung erforschen, die Energierückgewinnung skalieren oder die Arbeitssicherheit gewährleisten – unsere spezialisierten Lösungen helfen Ihnen, Kohlenmonoxid effektiv zu handhaben und die Effizienz zu maximieren. Kontaktieren Sie noch heute unsere Experten, um Ihre Laboranforderungen zu besprechen und zu erfahren, wie KINTEK Ihre Pyrolyseprojekte präzise und sicher unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

Andere fragen auch

- Was sind die Bedingungen für die Biomassepyrolyse? Optimierung von Temperatur, Heizrate und Zeit

- Was sind die Produkte der Biomassepyrolyse? Entdecken Sie Biokohle, Bioöl und Synthesegas

- Was sind die verschiedenen Arten von Pyrolyseanlagen? Wählen Sie das richtige System für Ihr Ergebnis

- Welche Vorteile bietet die Pyrolysetechnologie? Abfall in Gewinn verwandeln und Emissionen reduzieren

- Welche Reaktionen sind an der Pyrolyse von Biomasse beteiligt? Entdecken Sie die Chemie für maßgeschneiderte Bioprodukte