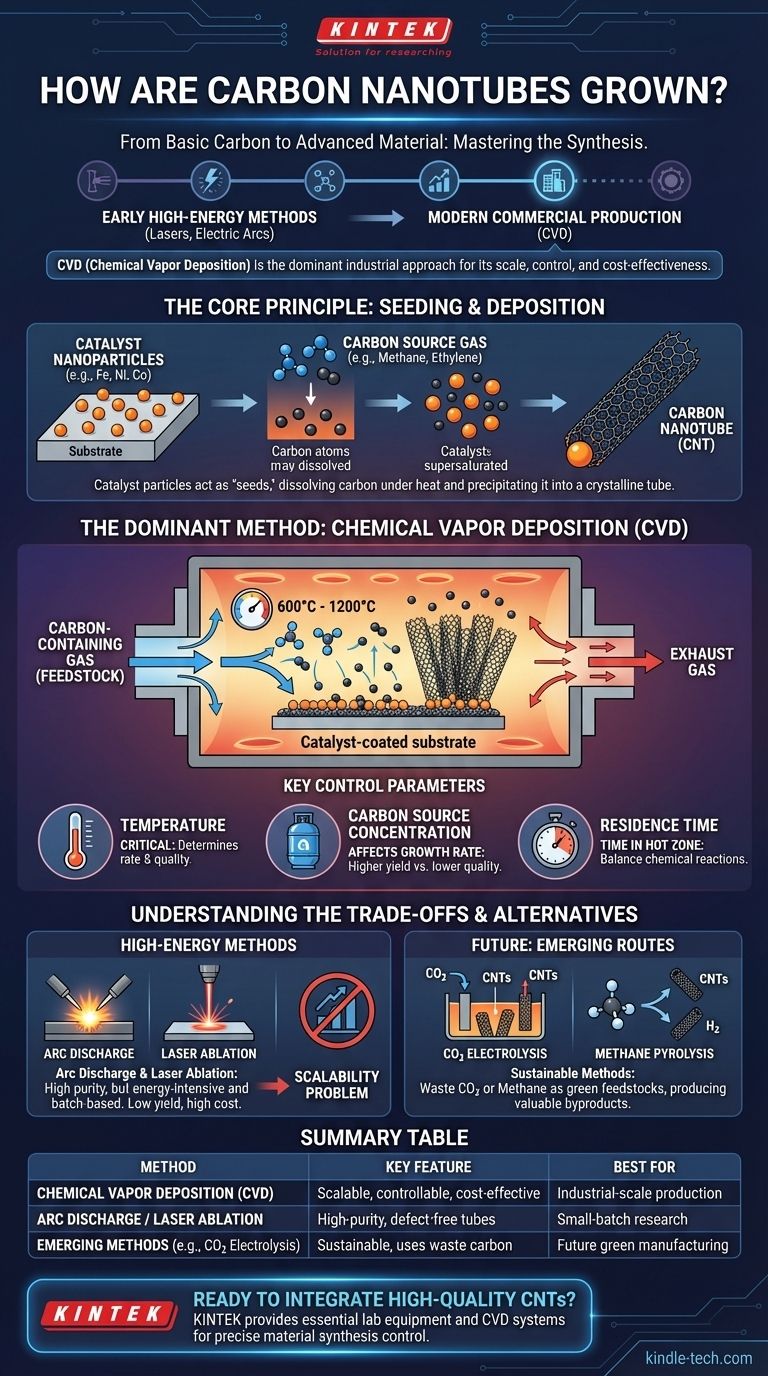

Im Grunde genommen beinhaltet das Wachstum einer Kohlenstoffnanoröhre die Bereitstellung einer Kohlenstoffquelle und der richtigen Energiebedingungen, um Kohlenstoffatome zu einer zylindrischen, röhrenförmigen Struktur zusammenzufügen. Während frühe Methoden Hochenergietechniken wie Laser oder Lichtbögen verwendeten, beruht die überwiegende Mehrheit der modernen, kommerziellen Produktion auf einem besser kontrollierbaren Prozess, der als chemische Gasphasenabscheidung (CVD) bekannt ist.

Der Schlüssel zum Verständnis der Synthese von Kohlenstoffnanoröhren liegt in der Erkenntnis, dass es sich nicht nur um eine Methode, sondern um eine Familie von Prozessen handelt. Die Wahl der Methode ist ein Kompromiss zwischen Maßstab, Kosten und der endgültigen Qualität der produzierten Nanoröhren, wobei CVD den ausgewogensten und dominantesten Ansatz für industrielle Anwendungen darstellt.

Das Kernprinzip: Impfung und Abscheidung

Bevor spezifische Methoden untersucht werden, ist es entscheidend, den grundlegenden Mechanismus zu verstehen. Fast jedes CNT-Wachstum basiert auf einem Katalysator.

Die Rolle des Katalysatorpartikels

Ein Substrat wird mit einer dünnen Schicht metallischer Katalysator-Nanopartikel, typischerweise Eisen, Nickel oder Kobalt, präpariert.

Diese Nanopartikel dienen als „Impfstoffe“ (Seeds). Unter hoher Hitze zerfallen kohlenstoffhaltige Gasmoleküle, und die Kohlenstoffatome lösen sich in oder auf dem Katalysatorpartikel auf.

Wenn der Katalysator mit Kohlenstoff übersättigt wird, scheiden sich die Kohlenstoffatome in einer kristallinen, röhrenförmigen Struktur aus und bilden die Nanoröhre. Der Durchmesser des Katalysatorpartikels bestimmt oft den Durchmesser der resultierenden Nanoröhre.

Die dominierende Methode: Chemische Gasphasenabscheidung (CVD)

CVD ist das Arbeitspferd der Kohlenstoffnanoröhrenindustrie, da es hochgradig skalierbar ist und eine ausgezeichnete Kontrolle über das Endprodukt bietet.

Wie CVD funktioniert

Der Prozess beinhaltet das Platzieren des katalysatorbeschichteten Substrats in einem Ofen. Der Ofen wird auf eine bestimmte Temperatur erhitzt, typischerweise zwischen 600 °C und 1200 °C.

Anschließend wird ein kohlenstoffhaltiges Gas (der Feedstock oder die Kohlenstoffquelle), wie Methan, Ethylen oder Acetylen, durch die Kammer geleitet.

Die hohe Hitze bewirkt die Zersetzung des Gases, wobei Kohlenstoffatome auf den Katalysatorpartikeln abgeschieden werden, wo sie sich selbst zu Nanoröhren zusammenfügen.

Wichtige Kontrollparameter

Der Erfolg der CVD-Synthese hängt von der präzisen Kontrolle mehrerer Betriebsparameter ab.

- Temperatur: Dies ist einer der kritischsten Faktoren. Sie bestimmt die Geschwindigkeit der Gaszersetzung und die Qualität der resultierenden Nanoröhren. Zu niedrig, und das Wachstum ist ineffizient; zu hoch, und es können amorpher Kohlenstoff oder andere unerwünschte Strukturen entstehen.

- Konzentration der Kohlenstoffquelle: Die Menge des zugeführten Kohlenstoff-Feedstock-Gases beeinflusst die Wachstumsrate. Eine höhere Konzentration kann die Ausbeute erhöhen, birgt aber auch das Risiko, qualitativ minderwertige, mehrwandige oder fehlerhafte Röhren zu erzeugen.

- Verweilzeit: Dies ist die Zeit, die das Kohlenstoffgas in der heißen Zone des Reaktors verbringt. Sie muss lang genug sein, damit die chemischen Reaktionen ablaufen können, aber kurz genug, um unerwünschte Nebenreaktionen zu verhindern.

Die Kompromisse verstehen

Obwohl CVD dominiert, existieren ältere Methoden weiterhin und verdeutlichen die technischen Kompromisse bei der CNT-Produktion.

Hochenergiethemen: Lichtbogenentladung und Laserablation

Bei der Lichtbogenentladung wird ein Hochstromelektrolichtbogen zwischen zwei Kohlenstoffelektroden in einer Inertgasatmosphäre gezündet. Die intensive Hitze verdampft den Kohlenstoff, der sich dann zu Nanoröhren kondensiert.

Die Laserablation verwendet einen Hochleistungslaser, um ein Kohlenstoffziel zu verdampfen. Ein Inertgas fegt den verdampften Kohlenstoff aus der heißen Zone zu einer kühleren Oberfläche, wo er zu Nanoröhren kondensiert.

Das Skalierungsproblem

Sowohl die Lichtbogenentladung als auch die Laserablation sind energieintensiv und werden im Batch-Verfahren durchgeführt, was ihre Skalierung für die industrielle Produktion schwierig und teuer macht. Obwohl sie sehr hochwertige Nanoröhren produzieren können, haben ihre geringe Ausbeute und ihre hohen Kosten sie auf Nischenforschungsanwendungen beschränkt.

Im Gegensatz dazu arbeitet CVD bei niedrigeren Temperaturen und Drücken und kann für die kontinuierliche Produktion konfiguriert werden, was es weitaus wirtschaftlicher für die Tonnen von Material macht, die von der Industrie benötigt werden.

Die Zukunft: Neue Syntheserouten

Die Forschung untersucht aktiv nachhaltigere und kostengünstigere Wege zur Herstellung von CNTs.

Von Abfall-CO2 zu Nanoröhren

Eine vielversprechende Methode ist die Abscheidung von Kohlendioxid (CO2) und dessen Elektrolyse in Salzschmelzen. Ein elektrischer Strom zersetzt das CO2, setzt Sauerstoff frei und liefert die Kohlenstoffatome, die für das Wachstum von Nanoröhren an einer Kathode erforderlich sind.

Methanpyrolyse

Ein weiterer grüner Ansatz ist die Pyrolyse (thermische Zersetzung ohne Sauerstoff) von Methan. Dieser Prozess spaltet Methan in festen Kohlenstoff – in Form von Kohlenstoffnanoröhren – und wertvolles, sauber verbrennendes Wasserstoffgas (H2) auf und erzeugt zwei wertvolle Produkte aus einem einzigen Ausgangsmaterial.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Synthesemethode wird durch den beabsichtigten Verwendungszweck der Kohlenstoffnanoröhren bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Produktion im industriellen Maßstab liegt: Die chemische Gasphasenabscheidung (CVD) ist aufgrund ihrer Skalierbarkeit, Kontrolle und überlegenen Kosteneffizienz die einzig praktikable Wahl.

- Wenn Ihr Hauptaugenmerk auf hochreinen, fehlerfreien Proben für die Grundlagenforschung liegt: Lichtbogenentladung oder Laserablation können für kleine Chargen in Betracht gezogen werden, obwohl auch fortschrittliche CVD-Techniken sehr leistungsfähig sind.

- Wenn Ihr Hauptaugenmerk auf ökologischer Nachhaltigkeit und zukünftigen Prozessen liegt: Neuartige Methoden wie CO2-Elektrolyse oder Methanpyrolyse stellen die nächste Generation der CNT-Fertigung dar.

Letztendlich geht es bei der Beherrschung des Wachstums von Kohlenstoffnanoröhren darum, die Umwandlung einfacher Kohlenstoffquellen in fortschrittliche, leistungsstarke Materialien präzise zu steuern.

Zusammenfassungstabelle:

| Methode | Hauptmerkmal | Am besten geeignet für |

|---|---|---|

| Chemische Gasphasenabscheidung (CVD) | Skalierbar, kontrollierbar, kosteneffizient | Produktion im Industriemaßstab |

| Lichtbogenentladung / Laserablation | Hochreine, fehlerfreie Röhren | Forschung im Kleinchargenbetrieb |

| Neue Methoden (z. B. CO2-Elektrolyse) | Nachhaltig, verwendet Abfallkohlenstoff | Zukünftige grüne Fertigung |

Bereit, hochwertige Kohlenstoffnanoröhren in Ihre Forschung oder Produktionslinie zu integrieren? KINTEK ist spezialisiert auf die Bereitstellung der Laborausrüstung und Verbrauchsmaterialien, die für die Synthese fortschrittlicher Materialien unerlässlich sind, einschließlich CVD-Systemen. Unsere Expertise stellt sicher, dass Sie über die zuverlässigen Werkzeuge verfügen, die für eine präzise Kontrolle Ihres CNT-Wachstumsprozesses erforderlich sind. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Bedürfnisse Ihres Labors unterstützen und Ihre Innovationen in der Materialwissenschaft beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagensystem Kammer-Schiebe-PECVD-Rohroofen mit Flüssigkeitsvergaser PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

Andere fragen auch

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung