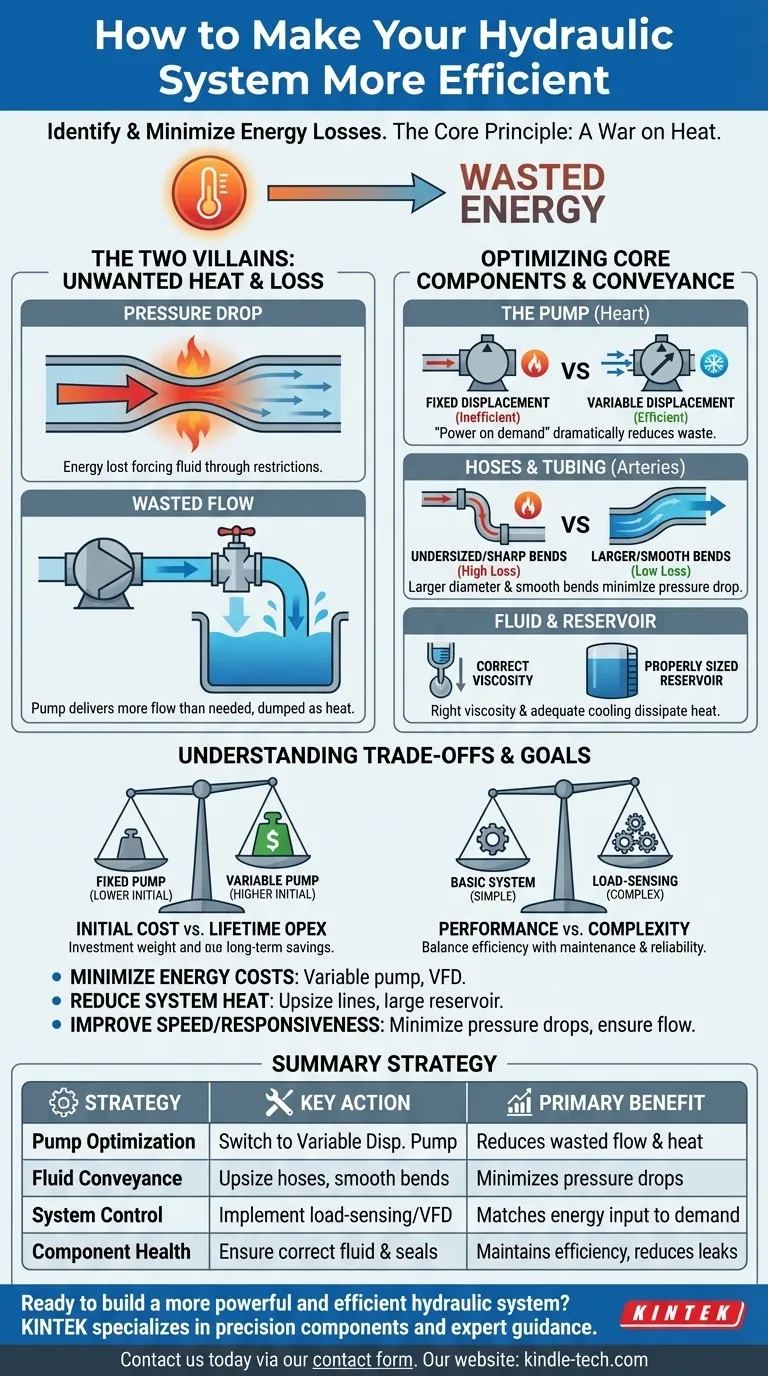

Um ein Hydrauliksystem effizienter zu gestalten, müssen Sie systematisch Energieverluste identifizieren und minimieren. Die Hauptquellen dieser Verschwendung sind unnötige Wärmeentwicklung durch Druckabfälle, interne Komponentenleckagen und die Verwendung von Pumpen, die mehr Fördermenge liefern, als das System in einem bestimmten Moment benötigt. Echte Effizienzsteigerungen ergeben sich aus einem ganzheitlichen Ansatz, der die richtige Dimensionierung von Komponenten, die Optimierung der Fluidleitung und den Einsatz intelligenter Systemsteuerungen umfasst.

Das Kernprinzip der hydraulischen Effizienz ist ein Kampf gegen die Wärme. Jedes Watt verschwendeter Energie in Ihrem System wird in Wärme umgewandelt. Um die Effizienz zu steigern, müssen Sie daher jede Quelle unnötiger Wärmeentwicklung finden und eliminieren.

Diagnose von Ineffizienz: Wohin fließt die Energie?

Die Verbesserung der Effizienz beginnt mit dem Verständnis, wo Energie verloren geht. In der Hydraulik manifestiert sich verschwendete Energie fast immer als Wärme. Ein überhitztes System ist definitionsgemäß ein ineffizientes System.

Das Hauptsymptom: Unerwünschte Wärme

Wenn Ihr Reservoir heiß ist oder Ihr Kühler ständig läuft, haben Sie ein erhebliches Effizienzproblem. Diese Wärme stellt Energie dar, die vom Antrieb (Elektromotor oder Motor) in das System eingebracht wurde, aber keine nützliche Arbeit verrichtet hat.

Die zwei Übeltäter: Druckabfälle und verschwendeter Durchfluss

Energieverluste stammen hauptsächlich aus zwei Quellen. Druckabfall ist die Energie, die verloren geht, wenn Flüssigkeit durch Einschränkungen wie zu kleine Schläuche, scharfe Biegungen oder Ventile gepresst wird. Verschwendeter Durchfluss tritt auf, wenn die Pumpe mehr Fördermenge erzeugt, als die Aktoren benötigen, wodurch überschüssiges Öl über ein Überdruckventil abgelassen wird, was eine massive Wärmequelle darstellt.

Optimierung der Kernkomponenten für Spitzenleistung

Die Effizienz einzelner Komponenten bestimmt kollektiv die Effizienz des Gesamtsystems. Die Auswahl der richtigen Komponente für die jeweilige Aufgabe ist von größter Bedeutung.

Die Pumpe: Das Herzstück des Systems

Die Pumpe ist der größte Einzelfaktor für die Systemeffizienz. Eine Zahnrad- oder Flügelpumpe mit fester Verdrängung bewegt bei jeder Umdrehung ein konstantes Ölvolumen. Das bedeutet, dass jeder ungenutzte Durchfluss über ein Überdruckventil abgelassen werden muss, was Wärme erzeugt.

Im Gegensatz dazu kann eine Kolbenpumpe mit variabler Verdrängung ihren Ausgang an den Bedarf des Systems anpassen. Dieser Ansatz der „Leistung bei Bedarf“ reduziert die Energieverschwendung drastisch, insbesondere bei Anwendungen mit wechselnden Zykluszeiten oder langen Halteperioden.

Aktoren: Dimensionierung und Abdichtung

Zylinder und Hydraulikmotoren müssen korrekt auf die Last abgestimmt sein. Ein überdimensionierter Zylinder ist langsam und benötigt mehr Durchfluss als nötig, während ein unterdimensionierter Zylinder höheren Druck erfordert, was das System belastet. Darüber hinaus lassen verschlissene interne Dichtungen eine Flüssigkeitsumgehung zu, was die Aktorgeschwindigkeit reduziert und Wärme erzeugt.

Ventile: Lenkung des Durchflusses mit minimalem Verlust

Ventile erzeugen von Natur aus Druckabfälle. Moderne Proportional- und Servoventile können jedoch eine präzisere Steuerung als einfache Ein/Aus-Ventile bieten und potenziell die Notwendigkeit energieverschwendender Drosseltechniken reduzieren. Die Minimierung der Anzahl von Fittings und scharfen Biegungen im Ventilblock reduziert ebenfalls parasitäre Verluste.

Die entscheidende Rolle von Fluid und Leitung

Wie das Hydraulikfluid gespeichert, gereinigt und transportiert wird, ist genauso wichtig wie die Kernkomponenten, die es antreibt.

Schläuche und Rohre: Die Arterien des Systems

Die Flüssigkeit durch zu kleine Schläuche und Rohre zu zwingen, ist, als würde man durch einen Kaffeestrohhalm atmen. Es erzeugt erheblichen Gegendruck und Wärme. Die Verwendung von Leitungen mit größerem Durchmesser und glatten, weiten Biegungen anstelle scharfer Fittings reduziert den Druckabfall dramatisch und verbessert die Gesamteffizienz.

Das Fluid selbst: Viskosität und Sauberkeit

Hydraulikfluid mit der korrekten Viskosität ist entscheidend. Zu dickflüssiges Fluid erhöht die Reibung und erfordert mehr Energie zum Pumpen. Zu dünnflüssiges Fluid kann die interne Leckage in Komponenten erhöhen. Die Sauberkeit des Fluids durch ordnungsgemäße Filterung verhindert vorzeitigen Verschleiß und erhält die Effizienz von Pumpen und Aktoren.

Das Reservoir: Mehr als nur ein Tank

Ein korrekt dimensioniertes Reservoir hilft, die Wärme auf natürliche Weise abzuführen. Ist das Reservoir zu klein, hat das Fluid nicht genügend Zeit zum Abkühlen und Entlüften, was zu einem kaskadierenden Wärmeproblem führen kann, das möglicherweise einen größeren, energieverbrauchenden Kühler erfordert, um es zu beheben.

Verständnis der Kompromisse

Das Streben nach maximaler Effizienz erfordert die Abwägung konkurrierender Prioritäten. Es ist wichtig, diese Kompromisse zu verstehen, um fundierte Entscheidungen treffen zu können.

Anfangskosten vs. Lebenslange Betriebskosten

Hocheffiziente Komponenten wie Verstellpumpen und lastfühlende Ventile haben höhere Anschaffungskosten als ihre einfacheren Gegenstücke mit fester Verdrängung. Ihr geringerer Energieverbrauch kann jedoch, insbesondere bei Anwendungen mit hoher Auslastung, zu einer schnellen Amortisation durch reduzierte Strom- oder Kraftstoffkosten führen.

Leistung vs. Komplexität

Ein hoch effizientes lastfühlendes System ist komplexer und kann schwieriger zu warten sein als ein einfaches offenes System mit einer Zahnradpumpe. Sie müssen den Wunsch nach Spitzenleistung mit den Wartungsfähigkeiten und den Zuverlässigkeitsanforderungen Ihres Betriebs in Einklang bringen.

Die Grenzen der Optimierung

Kein Hydrauliksystem kann 100% effizient sein. Es wird immer Reibungsverluste und Fluidverluste geben. Das Ziel ist nicht, eine unmögliche Perfektion zu erreichen, sondern unnötige und vermeidbare Verschwendung zu eliminieren.

Die richtige Wahl für Ihr Ziel treffen

Ihre Strategie sollte von Ihrem Hauptziel geleitet werden. Unterschiedliche Ziele erfordern unterschiedliche Lösungen.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Energiekosten liegt: Investieren Sie in eine Verstellpumpe und ziehen Sie einen Frequenzumrichter (FU) für den Elektromotor in Betracht, um den Energieeintrag präzise an die Arbeitslast anzupassen.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung der Systemwärme liegt: Vergrößern Sie Ihre Hydraulikleitungen, verwenden Sie sanfte Biegungen und stellen Sie sicher, dass Ihr Reservoir groß genug für eine ausreichende passive Kühlung ist.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Maschinen-Geschwindigkeit und Reaktionsfähigkeit liegt: Minimieren Sie Druckabfälle in jedem Teil des Kreislaufs und stellen Sie sicher, dass Ihre Pumpe und Ventile den sofortigen Durchfluss liefern können, den Ihre Aktoren benötigen.

Indem Sie die Energieverlustquellen systematisch angehen, können Sie ein Hydrauliksystem aufbauen, das nicht nur leistungsstark, sondern auch bemerkenswert effizient ist.

Zusammenfassungstabelle:

| Strategie | Schlüsselmaßnahme | Hauptvorteil |

|---|---|---|

| Pumpenoptimierung | Umstieg auf eine Verstellkolbenpumpe | Reduziert verschwendeten Durchfluss und Wärmeentwicklung |

| Fluidleitung | Vergrößerung der Schläuche und Verwendung sanfter Biegungen | Minimiert Druckabfälle und Energieverluste |

| Systemsteuerung | Implementierung von lastfühlenden Steuerungen oder FU-Steuerungen | Passt den Energieeintrag an den tatsächlichen Bedarf an |

| Komponentenzustand | Sicherstellung der korrekten Fluidviskosität und Dichtungsintegrität | Erhält die Spitzenleistung der Komponenten und reduziert Leckagen |

Bereit für den Aufbau eines leistungsstärkeren und effizienteren Hydrauliksystems?

KINTEK ist spezialisiert auf die Präzisionskomponenten und die fachkundige Beratung, die zur Optimierung der Hydraulikgeräte in Ihrem Labor erforderlich sind. Durch die Zusammenarbeit mit uns können Sie erhebliche Energieeinsparungen erzielen, die Betriebstemperatur senken und die Lebensdauer Ihrer Maschinen verlängern.

Kontaktieren Sie uns noch heute über unser Kontaktformular, um zu besprechen, wie unsere Lösungen auf Ihre spezifischen Laboranforderungen zugeschnitten werden können und Ihre Effizienzziele voranbringen.

Visuelle Anleitung

Ähnliche Produkte

- Manuelle hydraulische Heizpresse mit beheizten Platten für Labor-Heißpresse

- Beheizte Hydraulische Pressmaschine mit integrierten manuellen Heizplatten für den Laboreinsatz

- Manuelle Labor-Heizpresse

- Peristaltikpumpe mit variabler Drehzahl

- Nicht verzehrender Vakuumlichtbogen-Induktionsofen

Andere fragen auch

- Wie funktioniert eine hydraulische Heißpresse? Präzision bei Materialverbindungen und -umformung freischalten

- Was ist eine hydraulische Heißpresse? Entfesseln Sie die Kraft von Hitze und Druck für fortschrittliche Materialien

- Was ist eine hydraulische Heißpresse? Ein Leitfaden für präzise Wärme und Druck in der Fertigung

- Was ist eine heiße hydraulische Presse? Wärme und Druck für die fortschrittliche Fertigung nutzen

- Besitzt eine hydraulische Presse Wärme? Wie beheizte Platten fortschrittliches Formen und Aushärten ermöglichen