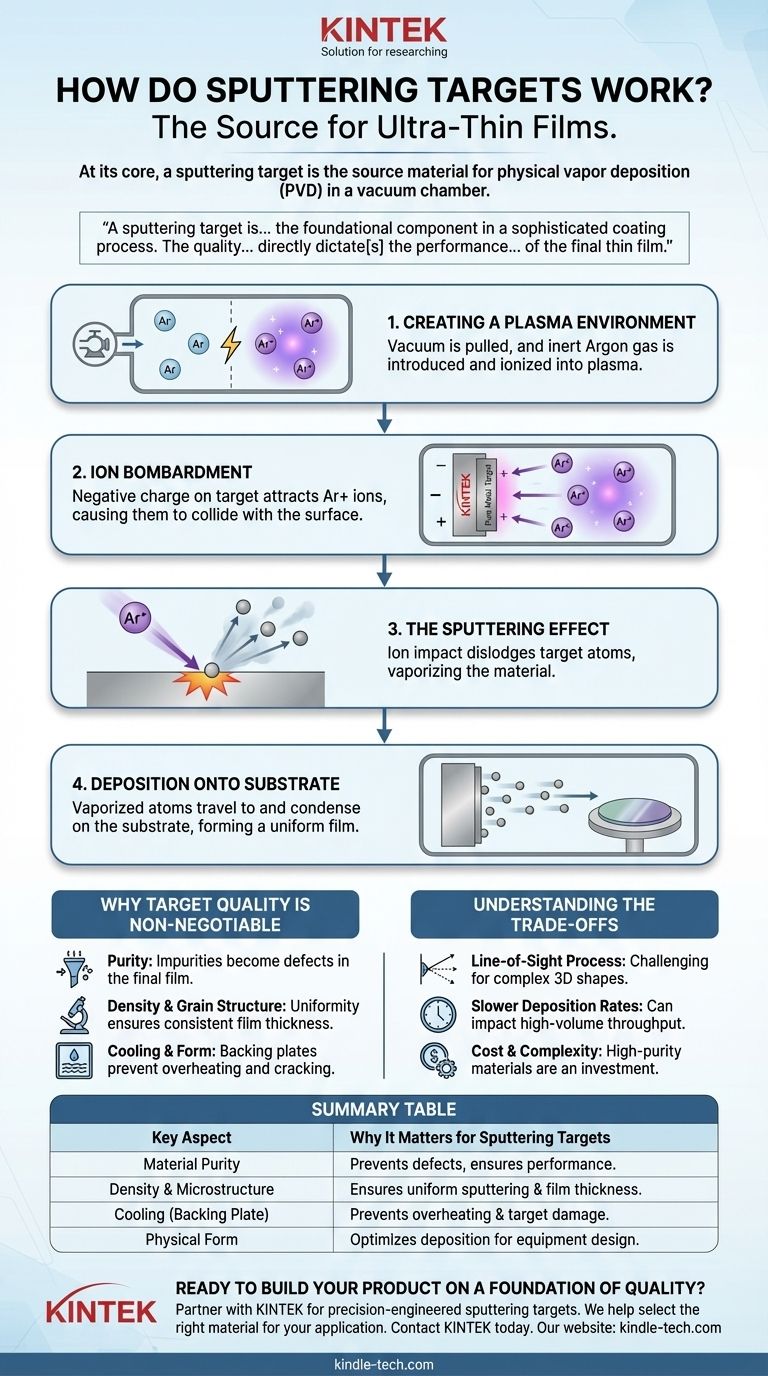

Im Kern ist ein Sputtertarget das Ausgangsmaterial, das verwendet wird, um einen ultradünnen Film auf einem anderen Objekt zu erzeugen. Es ist eine präzise konstruierte Platte aus reinem Metall, einer Legierung oder einer Keramikverbindung, die in einer Vakuumkammer platziert wird. Während des Sputterprozesses wird dieses Target mit hochenergetischen Ionen bombardiert, die Atome physisch von seiner Oberfläche abschlagen und das Material verdampfen, sodass es an anderer Stelle als Beschichtung abgeschieden werden kann.

Ein Sputtertarget ist nicht nur ein Materialblock; es ist die grundlegende Komponente in einem hochentwickelten Beschichtungsprozess. Die Qualität, Reinheit und Struktur des Targets bestimmen direkt die Leistung und Integrität des endgültigen Dünnfilms, der auf ein Produkt abgeschieden wird.

Der Sputterprozess: Vom festen Target zum Dünnfilm

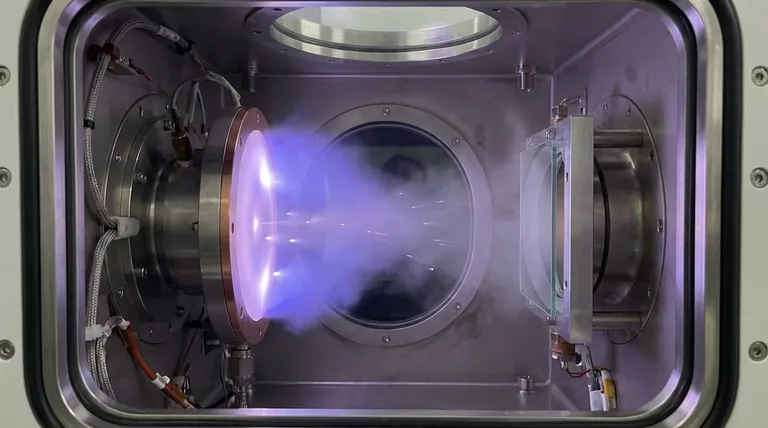

Um zu verstehen, wie ein Sputtertarget funktioniert, müssen Sie zunächst die Umgebung verstehen, in der es arbeitet. Der gesamte Prozess, bekannt als Physikalische Gasphasenabscheidung (PVD), findet in einer Hochvakuumkammer statt.

Schritt 1: Erzeugen einer Plasmaumgebung

Der Prozess beginnt damit, fast die gesamte Luft aus der Kammer zu pumpen, um ein Vakuum zu erzeugen. Dies stellt sicher, dass die verdampften Atome vom Target ihr Ziel erreichen können, ohne mit Luftmolekülen zu kollidieren.

Als Nächstes wird eine geringe Menge eines Inertgases, typischerweise Argon (Ar), in die Kammer geleitet.

Schritt 2: Ionenbeschuss

Eine hohe Spannung wird innerhalb der Kammer angelegt, die Elektronen von den Argon-Gasatomen entfernt und sie in positiv geladene Ionen (Ar+) umwandelt. Diese Wolke aus ionisiertem Gas wird als Plasma bezeichnet.

Das Sputtertarget selbst erhält eine starke negative Ladung, wodurch es als Kathode fungiert. Diese starke negative Ladung zieht die positiv geladenen Argon-Ionen aggressiv an, wodurch sie beschleunigt werden und mit hoher Geschwindigkeit auf die Oberfläche des Targets prallen.

Schritt 3: Der "Sputter"-Effekt

Dieser hochenergetische Ionenbeschuss ist das Herzstück des Prozesses. Wenn ein Argon-Ion auf das Target trifft, wird seine kinetische Energie auf das Targetmaterial übertragen, wodurch einzelne Atome physisch von der Oberfläche gelöst oder "gesputtert" werden.

Diese ausgestoßenen Atome sind nun ein feiner Dampf, der durch die Vakuumkammer strömt.

Schritt 4: Abscheidung auf dem Substrat

Das zu beschichtende Objekt, bekannt als Substrat, wird strategisch in der Kammer platziert. Die verdampften Atome vom Target bewegen sich in einer geraden Linie, bis sie auf die Oberfläche des Substrats treffen.

Bei der Ankunft kondensieren sie und bauen sich Schicht für Schicht auf, wodurch ein dünner, hochgleichmäßiger und fest haftender Film entsteht.

Warum die Targetqualität nicht verhandelbar ist

Der Sputterprozess ist eine direkte Materialübertragung vom Target auf das Substrat. Das bedeutet, dass jeder Fehler oder jede Unvollkommenheit im Target in der Endbeschichtung repliziert wird, was die Targetqualität zu einem kritischen Faktor macht.

Die Rolle der Reinheit

Ein Sputtertarget muss eine extrem hohe Reinheit aufweisen. Alle Verunreinigungsatome innerhalb des Targets werden zusammen mit dem gewünschten Material gesputtert und werden zu Verunreinigungen im Endfilm, wodurch dessen elektrische, optische oder mechanische Eigenschaften beeinträchtigt werden.

Bedeutung von Dichte und Kornstruktur

Ein Target mit geringer Dichte oder inneren Hohlräumen sputtern ungleichmäßig und kann eingeschlossene Gase freisetzen, was zu Defekten in der Beschichtung führt. Eine gleichmäßige, feinkörnige Mikrostruktur gewährleistet eine stabile und konsistente Sputterrate, was zu einem Film von vorhersagbarer Dicke und Qualität führt.

Physikalische Form und Kühlung

Das Sputtern erzeugt erhebliche Wärme. Targets werden auf einen metallischen Halter, eine sogenannte Backing Plate, geklebt, die Kanäle zur Wasserkühlung enthält. Dies verhindert, dass das Target während des Prozesses überhitzt, reißt oder schmilzt.

Die Form des Targets – ob eine einfache flache Scheibe oder eine komplexere zylindrische oder ringförmige Form – wird durch das Design der Sputteranlage bestimmt.

Die Kompromisse verstehen

Obwohl leistungsstark, weist der Sputterprozess inhärente Eigenschaften auf, die ihn für einige Anwendungen besser geeignet machen als für andere.

Sputtern ist ein Line-of-Sight-Prozess

Die gesputterten Atome bewegen sich in einer geraden Linie vom Target zum Substrat. Dies erschwert das gleichmäßige Beschichten komplexer, dreidimensionaler Formen mit Schattenbereichen oder tiefen Aussparungen.

Abscheidungsraten können langsam sein

Im Vergleich zu anderen Methoden wie der thermischen Verdampfung kann das Sputtern ein langsamerer Prozess sein. Dies kann den Durchsatz in der Großserienfertigung beeinträchtigen, bietet jedoch oft eine überlegene Filmqualität und Haftung.

Targetkosten und Komplexität

Hochreine Materialien und die komplexe Fertigung, die erforderlich ist, um die richtige Dichte und Kornstruktur zu erreichen, machen hochwertige Sputtertargets zu einem erheblichen Kostenfaktor. Targets aus seltenen Materialien oder komplexen Legierungen sind besonders teuer.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Anforderungen an ein Sputtertarget werden vollständig durch die beabsichtigte Anwendung des endgültigen Dünnfilms bestimmt.

- Wenn Ihr Hauptaugenmerk auf modernster Elektronik liegt: Absolute Reinheit und mikrostrukturelle Gleichmäßigkeit sind von größter Bedeutung, um zuverlässige Halbleiterschaltkreise oder Datenspeicherschichten zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf langlebigen mechanischen Werkzeugen liegt: Das Targetmaterial muss Härte und Verschleißfestigkeit bieten, was zur Verwendung von Keramik- oder Karbidtargets wie TiC und BN führt.

- Wenn Ihr Hauptaugenmerk auf großflächigen Beschichtungen (wie Architekturglas) liegt: Kosteneffizienz, Targetlebensdauer und eine hohe, stabile Abscheidungsrate sind die Hauptfaktoren für die Materialauswahl.

Letztendlich ist das Sputtertarget der Ursprung Ihrer Beschichtung, und seine präzise Zusammensetzung ist die Grundlage für die Leistung Ihres Endprodukts.

Zusammenfassungstabelle:

| Schlüsselaspekt | Warum er für Sputtertargets wichtig ist |

|---|---|

| Materialreinheit | Verunreinigungen werden zu Defekten im Endfilm und beeinträchtigen die Leistung. |

| Dichte & Mikrostruktur | Gewährleistet gleichmäßiges Sputtern und konsistente Filmdicke. |

| Kühlung (Backing Plate) | Verhindert Überhitzung, Rissbildung und Schmelzen des Targets während des Prozesses. |

| Physikalische Form | Passt zum Design der Sputteranlage für optimale Abscheidung. |

Bereit, Ihr Produkt auf einem Fundament von Qualität aufzubauen?

Die Leistung Ihres Dünnfilms – ob für fortschrittliche Halbleiter, langlebige Schneidwerkzeuge oder energieeffizientes Glas – beginnt mit dem Sputtertarget. Bei KINTEK sind wir spezialisiert auf die Bereitstellung von hochreinen Laborgeräten und Verbrauchsmaterialien, einschließlich präzisionsgefertigter Sputtertargets. Unsere Targets werden hergestellt, um den anspruchsvollen Anforderungen Ihrer spezifischen Anwendung gerecht zu werden und eine überlegene Filmqualität, Konsistenz und Haftung zu gewährleisten.

Lassen Sie sich von unseren Experten bei der Auswahl des richtigen Targetmaterials und der Konfiguration unterstützen, um Ihre Ziele zu erreichen. Kontaktieren Sie KINTEK noch heute, um Ihr Projekt zu besprechen und zu entdecken, wie unsere Lösungen Ihren Beschichtungsprozess verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Labor-Sterilisator Labor-Autoklav Pulsierender Vakuum-Tisch-Dampfsterilisator

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Maschensieb F4

- Hersteller von kundenspezifischen PTFE-Teflon-Teilen für Kulturschalen und Verdampfungsschalen

Andere fragen auch

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen