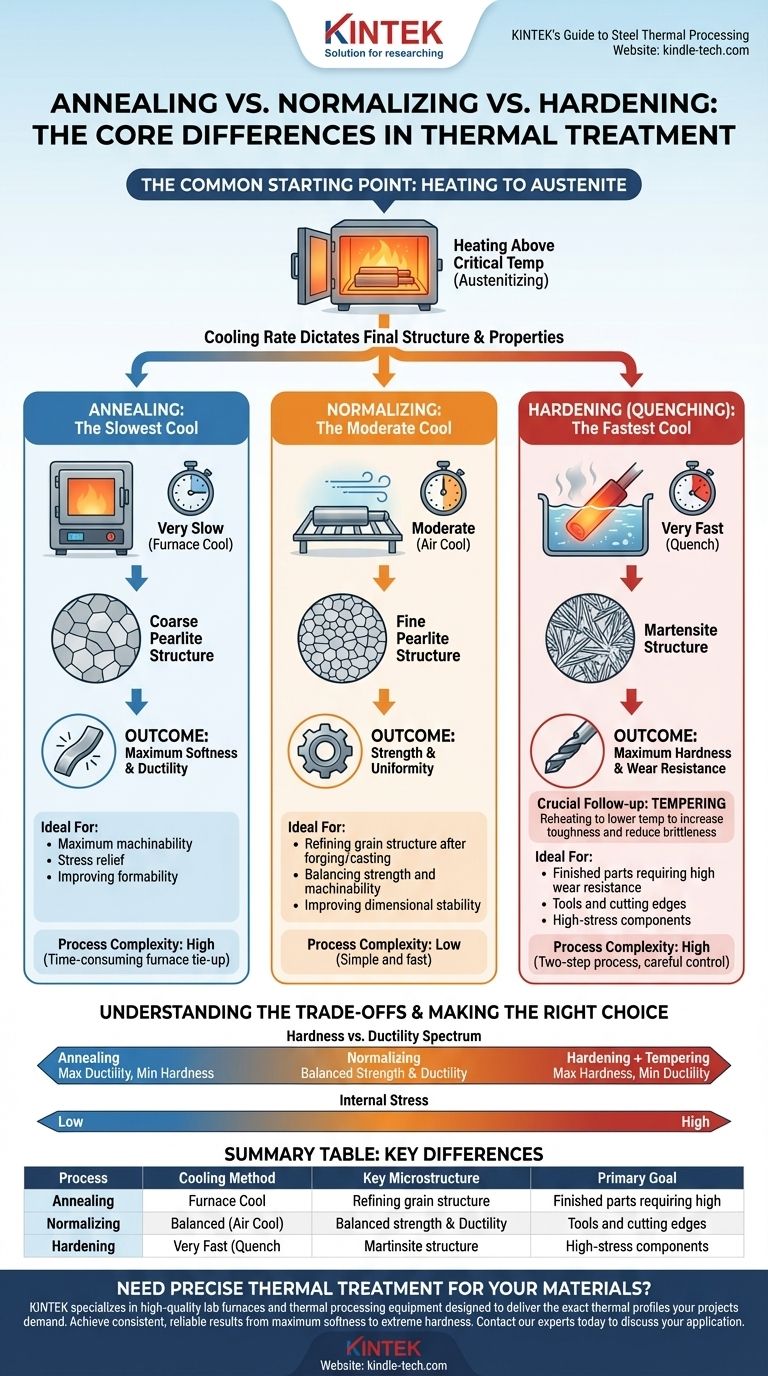

Im Kern beginnen die drei primären Wärmebehandlungen für Stahl – Glühen, Normalglühen und Härten – alle damit, das Metall auf eine bestimmte hohe Temperatur zu erhitzen. Der grundlegende Unterschied zwischen ihnen ist die Geschwindigkeit, mit der der Stahl von dieser Temperatur abgekühlt wird. Diese Abkühlgeschwindigkeit bestimmt direkt die endgültige Mikrostruktur des Metalls, die wiederum seine mechanischen Eigenschaften wie Härte, Festigkeit und Duktilität beeinflusst.

Die Wahl zwischen Glühen, Normalglühen und Härten hängt nicht vom Erhitzen ab; es geht darum, die Abkühlung zu kontrollieren. Langsames Abkühlen erzeugt Weichheit (Glühen), mäßiges Abkühlen erzeugt Festigkeit (Normalglühen) und schnelles Abkühlen erzeugt extreme Härte (Härten).

Die Grundlage: Erhitzen über die kritische Temperatur

Alle drei dieser Wärmebehandlungsprozesse beginnen mit demselben kritischen ersten Schritt. Ziel ist es, eine gleichmäßige innere Struktur zu schaffen, aus der die gewünschten Endprodukteigenschaften geformt werden können.

Warum Erhitzen wichtig ist: Austenit erzeugen

Um die Eigenschaften von Stahl zu ändern, müssen Sie ihn zuerst über seine kritische Temperatur erhitzen (typischerweise zwischen 750-900 °C oder 1400-1650 °F, je nach Legierung).

Das Halten des Stahls bei dieser Temperatur zwingt seine innere Kristallstruktur, sich in einen Zustand namens Austenit umzuwandeln. In diesem Zustand bilden die Kohlenstoff- und Eisenatome eine gleichmäßige, feste Lösung, die die vorherige Mikrostruktur löscht und die Grundlage für die Umwandlung legt.

Der gemeinsame Ausgangspunkt

Stellen Sie sich den Austenitisierungsschritt als einen „Werksreset“ für die innere Struktur des Stahls vor. Sobald der Stahl gleichmäßig austenitisch ist, bestimmt die folgende spezifische Abkühlmethode seine endgültigen Eigenschaften.

Der entscheidende Faktor: Abkühlgeschwindigkeit und Endstruktur

Die Abkühlgeschwindigkeit ist die wichtigste Variable bei der Wärmebehandlung. Jede Methode erzeugt eine ausgeprägte Mikrostruktur mit einzigartigen Eigenschaften.

Glühen: Die langsamste Abkühlung

Beim Glühen wird der Stahl extrem langsam abgekühlt, typischerweise indem er im Ofen belassen und dieser ausgeschaltet wird, sodass er über viele Stunden oder sogar Tage abkühlen kann.

Diese langsame Abkühlung ermöglicht die Bildung einer kristallinen Struktur mit minimaler Spannung, was zu einer sehr weichen und groben Mikrostruktur namens Perlit führt.

Normalglühen: Die moderate Abkühlung

Beim Normalglühen wird der Stahl aus dem Ofen genommen und an ruhender Luft bei Raumtemperatur abgekühlt.

Diese mäßig schnelle Abkühlung erzeugt eine feinere und stärkere Mikrostruktur, bekannt als Feinperlit. Die Struktur ist gleichmäßiger als bei einem unbehandelten Stück Stahl.

Härten: Die schnellste Abkühlung (Abschrecken)

Das Härten erfordert eine sehr schnelle Abkühlung, die durch Eintauchen des heißen Stahls in ein flüssiges Medium wie Wasser, Salzlake oder Öl erreicht wird. Dieser Prozess wird Abschrecken genannt.

Diese extreme Abkühlgeschwindigkeit schließt die Kohlenstoffatome in den Eisenkristallen ein und erzeugt eine sehr harte, spröde, nadelförmige Struktur namens Martensit.

Ein tieferer Blick auf jeden Prozess und sein Ergebnis

Das Verständnis des Ziels jeder Behandlung ist entscheidend für die Auswahl der richtigen für Ihre Anwendung.

Glühen: Maximale Weichheit und Duktilität

Das Hauptziel des Glühens ist es, Stahl so weich wie möglich zu machen. Dies reduziert innere Spannungen, erhöht die Duktilität (die Fähigkeit, sich ohne Bruch zu verformen) und verbessert die Bearbeitbarkeit erheblich.

Es wird oft als Zwischenschritt verwendet, um ein Teil leichter formbar oder bearbeitbar zu machen, bevor es einer abschließenden Härtebehandlung unterzogen wird.

Normalglühen: Festigkeit und Gleichmäßigkeit

Das Normalglühen wird oft durchgeführt, um die Kornstruktur von Stahl zu verfeinern, der Prozessen wie Schmieden oder Gießen unterzogen wurde, die Ungleichmäßigkeiten erzeugen können.

Das resultierende Material ist stärker und härter als geglühter Stahl, aber nicht so spröde wie gehärteter Stahl. Es bietet ein gutes Gleichgewicht zwischen Festigkeit und Bearbeitbarkeit.

Härten und Anlassen: Maximale Härte und Zähigkeit

Das Härten erzeugt Stahl mit maximaler Härte und Verschleißfestigkeit. Die resultierende martensitische Struktur ist jedoch extrem spröde und enthält hohe innere Spannungen, wodurch sie für die meisten Anwendungen ungeeignet ist.

Aus diesem Grund wird dem Härten fast immer ein zweiter Prozess namens Anlassen gefolgt. Das Anlassen beinhaltet das Wiedererhitzen des gehärteten Teils auf eine viel niedrigere Temperatur (z. B. 200-650 °C oder 400-1200 °F), um Spannungen abzubauen und Zähigkeit zu verleihen, wodurch die Sprödigkeit auf Kosten eines Teils der Härte reduziert wird.

Die Kompromisse verstehen

Keine einzelne Wärmebehandlung ist universell „die beste“. Die Wahl beinhaltet immer ein Abwägen konkurrierender Eigenschaften.

Das Spektrum Härte vs. Duktilität

Der zentrale Kompromiss liegt zwischen Härte und Duktilität.

- Glühen bietet maximale Duktilität, aber minimale Härte.

- Härten und Anlassen bietet maximale Härte, aber begrenzte Duktilität.

- Normalglühen liegt in der Mitte und bietet ein gutes Gleichgewicht aus beidem.

Innere Spannung und Dimensionsstabilität

Schnelles Abkühlen (Abschrecken) induziert erhebliche innere Spannungen, die dazu führen können, dass sich Teile verziehen, verformen oder sogar reißen. Langsamere Abkühlgeschwindigkeiten, wie sie beim Glühen und Normalglühen auftreten, führen zu wesentlich dimensionsstabileren Bauteilen.

Kosten und Prozesskomplexität

Das Glühen ist aufgrund der langsamen Ofenabkühlung, die Geräte über lange Zeiträume blockieren kann, am zeitaufwändigsten. Das Härten und Anlassen ist ein zweistufiger Prozess, der eine sorgfältige Kontrolle erfordert, um Fehler zu vermeiden, was die Komplexität erhöht. Das Normalglühen ist oft das einfachste und schnellste der drei.

Die richtige Wahl für Ihr Ziel treffen

Die Anforderungen Ihrer Anwendung bestimmen die korrekte Wärmebehandlung.

- Wenn Ihr Hauptaugenmerk auf maximaler Bearbeitbarkeit und Spannungsabbau liegt: Wählen Sie Glühen, um den Stahl so weich und bearbeitbar wie möglich zu machen.

- Wenn Ihr Hauptaugenmerk auf der Verfeinerung der Kornstruktur und einem guten Gleichgewicht aus Festigkeit und Duktilität liegt: Wählen Sie Normalglühen, insbesondere nach dem Schmieden oder Gießen.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit für ein fertiges Teil liegt: Wählen Sie Härten gefolgt von Anlassen, um ein langlebiges Bauteil zu schaffen, das hohen Belastungen und Abrieb standhält.

Indem Sie verstehen, wie die Abkühlgeschwindigkeit die innere Struktur von Stahl manipuliert, erhalten Sie direkte Kontrolle über seine endgültige Leistung.

Zusammenfassungstabelle:

| Prozess | Abkühlmethode | Schlüssel-Mikrostruktur | Primäres Ziel |

|---|---|---|---|

| Glühen | Sehr langsam (Ofenabkühlung) | Grober Perlit | Maximale Weichheit & Duktilität |

| Normalglühen | Mäßig (Luftabkühlung) | Feiner Perlit | Festigkeit & Gleichmäßigkeit |

| Härten | Sehr schnell (Abschrecken) | Martensit | Maximale Härte & Verschleißfestigkeit |

Benötigen Sie eine präzise Wärmebehandlung für Ihre Materialien?

Das Verständnis der Unterschiede zwischen Glühen, Normalglühen und Härten ist der erste Schritt. Das Erzielen konsistenter, zuverlässiger Ergebnisse erfordert eine präzise Kontrolle über Heiz- und Kühlzyklen, und hier macht die richtige Ausrüstung den Unterschied.

KINTEK ist spezialisiert auf hochwertige Laboröfen und thermische Verarbeitungsanlagen, die entwickelt wurden, um genau die thermischen Profile zu liefern, die Ihre Projekte erfordern. Ob Sie neue Materialien entwickeln, Metallkomponenten verarbeiten oder Forschung betreiben, unsere Lösungen helfen Ihnen, die gewünschten Materialeigenschaften – von maximaler Weichheit bis zu extremer Härte – mit Wiederholbarkeit und Effizienz zu erreichen.

Lassen Sie uns Ihre Anwendungsanforderungen besprechen. Kontaktieren Sie noch heute unsere Wärmebehandlungsexperten, um den idealen Ofen für Ihre Glüh-, Normalglüh- oder Härteprozesse zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Was ist der Glühprozess von Rohren? Erzielen Sie optimale Weichheit und Duktilität für Ihre Rohre

- Warum erhöht Erhitzen die Temperatur? Das molekulare Tanzspiel des Energietransfers verstehen

- Was ist der Unterschied zwischen einem Aufstrom- und einem Horizontalofen? Finden Sie die perfekte Lösung für das Layout Ihres Hauses

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Welche Temperatur hat das Rohranlassen? Ein Leitfaden zu materialspezifischen Bereichen für optimale Ergebnisse