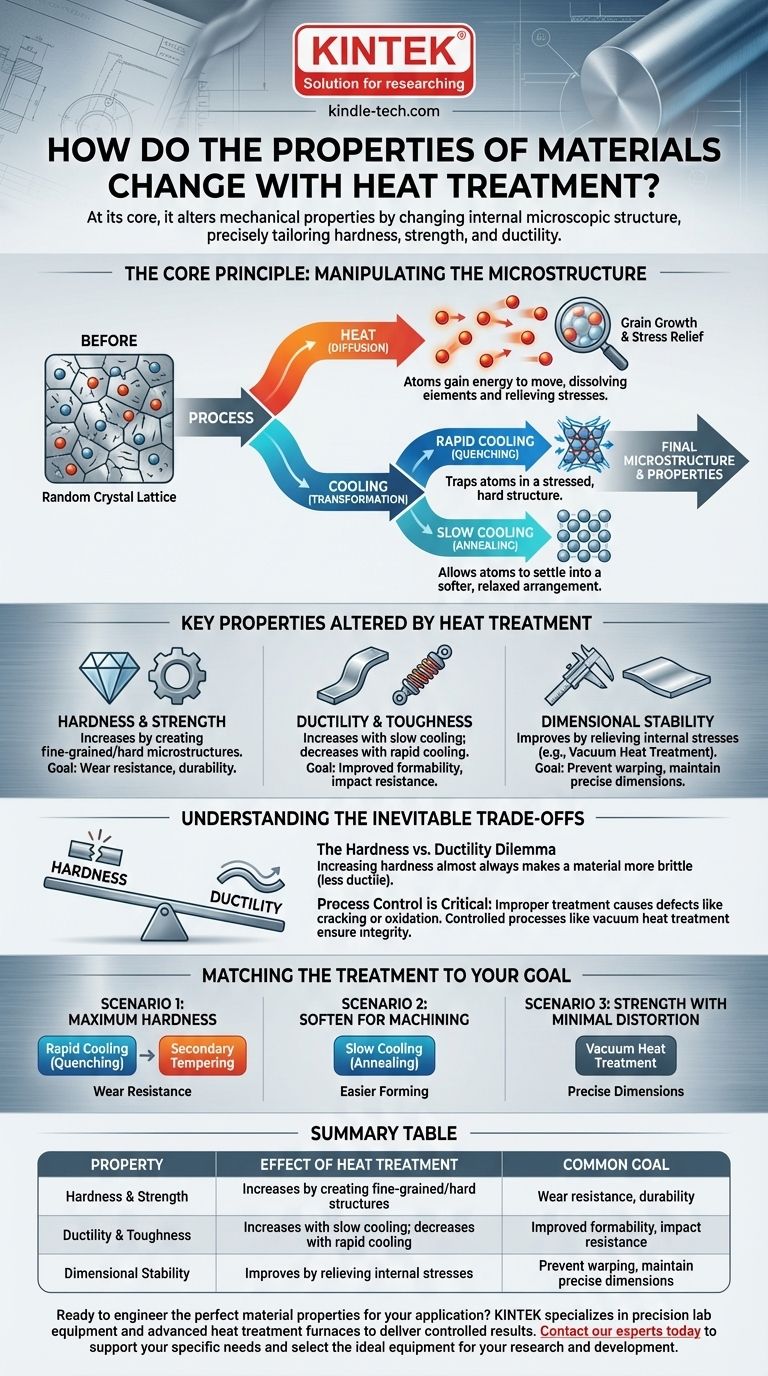

Im Grunde genommen verändert die Wärmebehandlung die mechanischen Eigenschaften eines Materials grundlegend, indem sie dessen innere mikroskopische Struktur verändert. Dieser Prozess ermöglicht es Ingenieuren, Merkmale wie Härte, Festigkeit und Duktilität präzise einzustellen, indem sie die Erhitzungs- und Abkühlzyklen sorgfältig steuern.

Bei der Wärmebehandlung geht es nicht darum, die chemische Zusammensetzung eines Materials zu verändern, sondern darum, seine vorhandene innere Kristallstruktur neu anzuordnen, um für eine bestimmte Anwendung ein spezifisches, gewünschtes Eigenschaftsgleichgewicht zu erzielen.

Das Kernprinzip: Die Mikrostruktur manipulieren

Die Wärmebehandlung funktioniert, indem sie den Atomen im Kristallgitter eines Metalls die Energie zur Bewegung verleiht und sie dann beim Abkühlen in einer neuen, wünschenswerteren Anordnung fixiert.

Was ist eine Mikrostruktur?

Metalle sind keine einheitlichen Feststoffe, sondern bestehen aus unzähligen winzigen Einzelkristallen, den sogenannten Körnern. Die Größe, Form und Anordnung dieser Körner – zusammen mit anderen Phasen innerhalb des Metalls – bilden seine Mikrostruktur.

Die spezifische Beschaffenheit dieser Mikrostruktur ist der primäre Bestimmungsfaktor für das mechanische Verhalten des Materials.

Die Rolle der Wärme (Diffusion)

Das Erhitzen eines Metalls verleiht seinen Atomen thermische Energie, wodurch sie sich innerhalb des Kristallgitters bewegen und neu anordnen können. Dieser als Diffusion bekannte Prozess kann Elemente auflösen, Körner wachsen oder schrumpfen lassen und innere Spannungen abbauen, die aus früheren Herstellungsschritten resultieren.

Die Rolle der Abkühlung (Transformation)

Die Abkühlgeschwindigkeit ist der kritischste Kontrollparameter. Sie bestimmt, welche endgültige Mikrostruktur bei Raumtemperatur „eingefroren“ wird.

Schnelles Abkühlen (Abschrecken) fixiert die Atome in einer stark beanspruchten, harten Struktur, während langsames Abkühlen es ihnen ermöglicht, sich in einer weicheren, entspannteren Anordnung einzupendeln.

Wichtige durch Wärmebehandlung veränderte Eigenschaften

Das Ziel der Manipulation der Mikrostruktur ist die Verbesserung spezifischer Eigenschaften, die für die Endanwendung des Materials erforderlich sind.

Härte und Festigkeit

Die Wärmebehandlung wird am häufigsten eingesetzt, um die Härte (Widerstand gegen Kratzer und Eindrücken) und die Festigkeit (Widerstand gegen Verformung) eines Materials zu erhöhen. Dies wird erreicht durch die Erzeugung feinkörniger Strukturen oder spezifischer harter Phasen, die verhindern, dass die inneren Kristallflächen aneinander vorbeigleiten.

Duktilität und Zähigkeit

Duktilität ist die Fähigkeit, sich zu biegen oder zu dehnen, ohne zu brechen, während Zähigkeit die Fähigkeit ist, Energie vor dem Bruch zu absorbieren. Oft führen Behandlungen, die die Härte erhöhen, zu einer Verringerung der Duktilität und Zähigkeit, aber andere Prozesse wie das Glühen zielen speziell darauf ab, ein Material weicher und duktiler zu machen.

Dimensionsstabilität

Der Abbau innerer Spannungen ist ein entscheidendes Ergebnis vieler Wärmebehandlungsprozesse. Dies verhindert, dass sich Teile im Laufe der Zeit oder während der anschließenden Bearbeitung verziehen oder verformen.

Spezialisierte Methoden wie die Vakuumwärmebehandlung sind hier besonders wirksam, da sie Oberflächenreaktionen wie Oxidation verhindern und ein gleichmäßiges Erhitzen und Abkühlen gewährleisten, wodurch das Risiko von Verformungen minimiert wird.

Die unvermeidlichen Kompromisse verstehen

Sie können nicht alle Eigenschaften gleichzeitig maximieren. Ingenieurwesen bedeutet, die richtige Balance für die beabsichtigte Funktion zu wählen.

Das Dilemma zwischen Härte und Duktilität

Dies ist der klassische Kompromiss. Die Erhöhung der Härte eines Metalls macht es fast immer spröder (weniger duktil). Eine Feile ist extrem hart, bricht aber, wenn man versucht, sie zu biegen. Eine Büroklammer ist sehr duktil, aber überhaupt nicht hart.

Prozesskontrolle ist entscheidend

Eine unsachgemäße Wärmebehandlung kann Defekte verursachen. Wenn das Abkühlen zu schnell oder ungleichmäßig erfolgt, kann ein Teil reißen. Wenn die Atmosphäre nicht kontrolliert wird, kann die Oberfläche oxidieren (Zunder bilden), was die Oberfläche und die Abmessungen des Bauteils ruiniert.

Deshalb werden kontrollierte Prozesse wie die Vakuumwärmebehandlung für Hochleistungsanwendungen eingesetzt, bei denen sowohl die Oberflächenintegrität als auch die Dimensionsstabilität von größter Bedeutung sind.

Die Behandlung auf Ihr Ziel abstimmen

Der richtige Wärmebehandlungsprozess wird ausschließlich durch das gewünschte Ergebnis für die Komponente bestimmt.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit liegt: Ein Prozess, der ein schnelles Abkühlen (Abschrecken) beinhaltet, oft gefolgt von einem sekundären Anlassschritt zur Reduzierung der Sprödigkeit, ist der richtige Weg.

- Wenn Ihr Hauptaugenmerk darauf liegt, das Material für eine leichtere Bearbeitung oder Umformung weicher zu machen: Ein Prozess wie das Glühen, der ein sehr langsames Abkühlen verwendet, erzeugt die gewünschte weiche und duktile Mikrostruktur.

- Wenn Ihr Hauptaugenmerk auf Festigkeit bei minimaler Verformung liegt: Ein sorgfältig kontrollierter Prozess, wie die Vakuumwärmebehandlung, ist unerlässlich, um die mechanischen Eigenschaften zu verbessern und gleichzeitig die präzisen Abmessungen des Teils zu erhalten.

Letztendlich ist die Wärmebehandlung der wesentliche Schritt, der eine generische Metalllegierung in eine Hochleistungskomponente verwandelt, die für einen bestimmten Zweck konstruiert wurde.

Zusammenfassungstabelle:

| Eigenschaft | Auswirkung der Wärmebehandlung | Allgemeines Ziel |

|---|---|---|

| Härte & Festigkeit | Erhöht durch die Erzeugung feinkörniger oder harter Mikrostrukturen. | Verschleißfestigkeit, Langlebigkeit. |

| Duktilität & Zähigkeit | Erhöht durch langsames Abkühlen (Glühen); verringert durch schnelles Abkühlen (Abschrecken). | Verbesserte Formbarkeit, Schlagzähigkeit. |

| Dimensionsstabilität | Verbessert durch den Abbau innerer Spannungen, insbesondere bei gleichmäßigen Prozessen wie der Vakuumwärmebehandlung. | Verhinderung von Verzug, Beibehaltung präziser Abmessungen. |

Bereit, die perfekten Materialeigenschaften für Ihre Anwendung zu entwickeln?

Bei KINTEK sind wir auf präzise Laborgeräte spezialisiert, einschließlich fortschrittlicher Wärmebehandlungsofen. Ob Sie maximale Härte, verbesserte Duktilität oder Dimensionsstabilität für Ihre Laborbauteile erreichen müssen, unsere Lösungen liefern kontrollierte und zuverlässige Ergebnisse.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Laboranforderungen unterstützen und Ihnen bei der Auswahl der idealen Wärmebehandlungsausrüstung für Ihre Forschung und Entwicklung helfen können.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie ist die Temperatureinstellung eines Muffelofens? Wählen Sie das richtige Modell für Ihren Prozess

- Wie funktioniert der Heizmechanismus eines Muffelofens? Präzises, kontaminationsfreies Erhitzen freischalten

- Wofür wird ein Muffelofen verwendet? Präzise Bestimmung von Aschegehalt und Materialzusammensetzung

- Was ist der Unterschied zwischen einem Heißluftofen und einem Muffelofen? Wählen Sie das richtige Werkzeug für Ihren thermischen Prozess

- Wozu dient ein Muffelofen? Für eine reine, kontaminationsfreie Erhitzung in Ihrem Labor