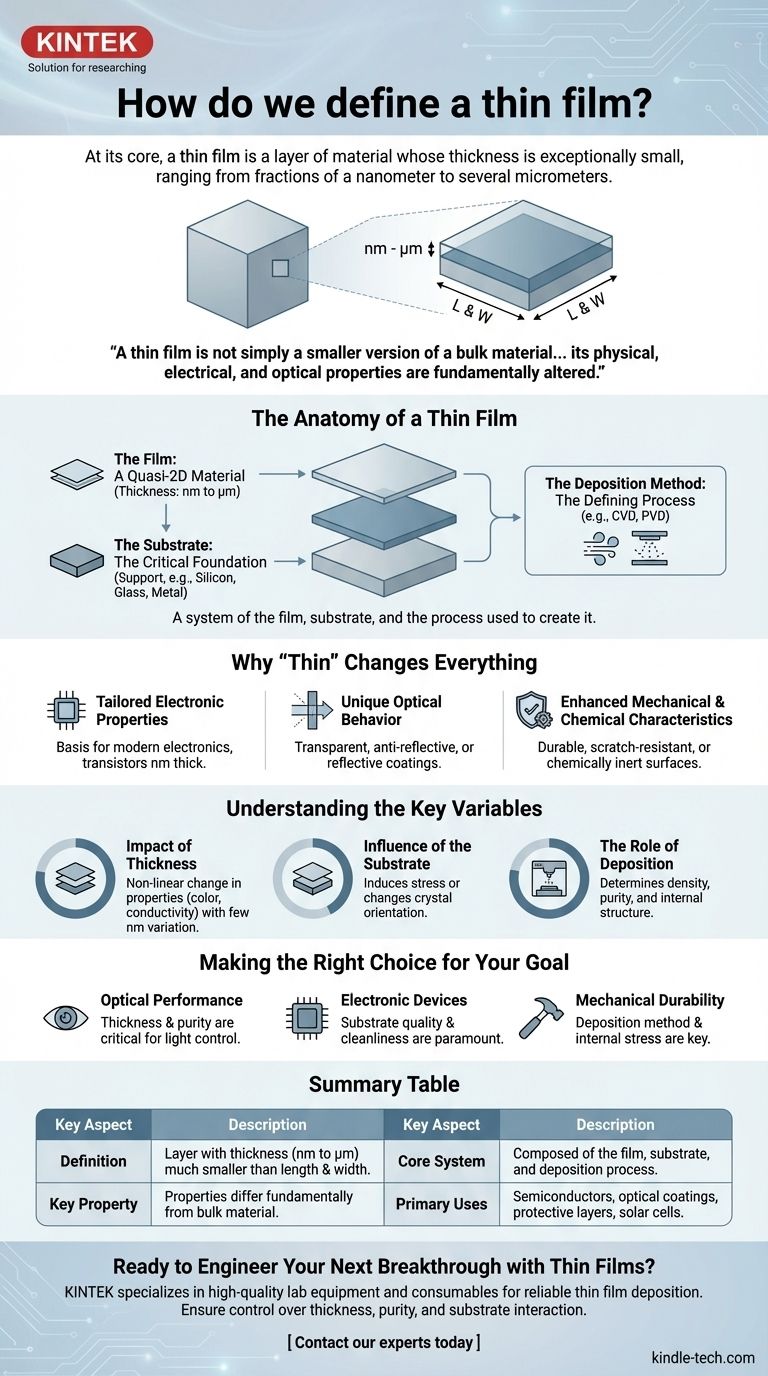

Im Kern ist ein Dünnfilm eine Materialschicht, deren Dicke außergewöhnlich gering ist und von Bruchteilen eines Nanometers bis zu mehreren Mikrometern reicht. Diese Schicht wird auf eine Oberfläche, ein sogenanntes Substrat, abgeschieden und zeichnet sich dadurch aus, dass ihre Dicke um Größenordnungen kleiner ist als ihre Länge und Breite. Diese drastische Reduzierung in einer Dimension verleiht Dünnfilmen ihre einzigartigen und leistungsstarken Eigenschaften.

Das entscheidende Konzept ist, dass ein Dünnfilm nicht einfach eine kleinere Version eines Volumenmaterials ist. Durch die Reduzierung seiner dritten Dimension auf den Nano- oder Mikromaßstab werden seine physikalischen, elektrischen und optischen Eigenschaften grundlegend verändert, was Technologien ermöglicht, die sonst unmöglich wären.

Die Anatomie eines Dünnfilms

Um einen Dünnfilm wirklich zu verstehen, muss man ihn nicht als eigenständiges Objekt betrachten, sondern als ein System, das aus drei integralen Teilen besteht: dem Film selbst, dem Substrat, auf dem er ruht, und dem Prozess, der zu seiner Herstellung verwendet wird.

Der Film: Ein quasi-2D-Material

Ein Dünnfilm wird oft als 2-dimensionales Material beschrieben. Obwohl er immer noch eine Dicke besitzt, ist diese Dimension so begrenzt, dass Oberflächeneffekte beginnen, sein Verhalten gegenüber den volumenbasierten Eigenschaften, die wir bei Alltagsgegenständen erleben, zu dominieren.

Die spezifische Dicke wird ausschließlich durch die beabsichtigte Anwendung bestimmt, von einer einzelnen Atomschicht (einer Monoschicht) bis hin zu robusteren, mehrere Mikrometer dicken Beschichtungen.

Das Substrat: Die kritische Grundlage

Der Film wird fast immer auf ein Substrat abgeschieden, wie Silizium, Glas oder Metall. Das Substrat bietet die notwendige mechanische Unterstützung.

Entscheidend ist, dass die Eigenschaften des Substrats – seine Kristallstruktur, Glätte und Materialzusammensetzung – die endgültigen Eigenschaften des darauf gewachsenen Films erheblich beeinflussen können.

Die Abscheidungsmethode: Der definierende Prozess

Die Eigenschaften eines Films sind untrennbar damit verbunden, wie er hergestellt wurde. Die Abscheidungstechnik ist eine Schlüsselvariable, die die Dichte, Reinheit und innere Struktur des Films bestimmt.

Gängige Methoden umfassen die chemische Gasphasenabscheidung (CVD), die Vorläufergase zur Bildung von Beschichtungen verwendet, und die physikalische Gasphasenabscheidung (PVD), bei der Material verdampft oder gesputtert wird, um es auf dem Substrat abzuscheiden.

Warum "dünn" alles verändert

Der technologische Wert eines Dünnfilms ergibt sich direkt aus den einzigartigen Phänomenen, die in diesem unglaublich kleinen Maßstab auftreten. Diese Eigenschaften werden in der Volumenform des Materials selten beobachtet.

Maßgeschneiderte elektronische Eigenschaften

Bei Materialien wie halbleitendem Silizium ist die Begrenzung des Materials auf einen Dünnfilm die Grundlage für moderne Elektronik. Sie ermöglicht die Herstellung von Transistoren und komplexen Schaltkreisen, die nanometerdick sind.

Einzigartiges optisches Verhalten

Dünnfilmbeschichtungen können so konstruiert werden, dass sie transparent, entspiegelnd oder stark reflektierend sind. Diese präzise Kontrolle über Licht ist unerlässlich für Linsen, Solarzellen und Bildschirme.

Verbesserte mechanische und chemische Eigenschaften

Dünnfilme können Oberflächen erzeugen, die außergewöhnlich langlebig, kratzfest oder chemisch inert sind. Diese Beschichtungen schützen alles von medizinischen Implantaten bis hin zu industriellen Bohrspitzen.

Die wichtigsten Variablen verstehen

Die Leistung eines Dünnfilms ist nicht absolut; sie ist ein direktes Ergebnis sorgfältig kontrollierter Variablen. Ein Missverständnis dieser Faktoren ist die Hauptursache für das Versagen bei Dünnfilmanwendungen.

Einfluss der Dicke

Eine Änderung von nur wenigen Nanometern in der Dicke kann die Farbe, die elektrische Leitfähigkeit oder die Transparenz eines Films dramatisch verändern. Dies ist keine lineare Beziehung; Eigenschaften können sich auf komplexe Weise ändern, wenn die Dicke variiert.

Einfluss des Substrats

Das Abscheiden desselben Films auf Glas im Vergleich zu einem Siliziumwafer kann zu zwei völlig unterschiedlichen Ergebnissen führen. Das Substrat kann Spannungen induzieren oder die Kristallorientierung des Films beeinflussen, wodurch sich seine Leistung ändert.

Die Rolle der Abscheidung

Ein mittels PVD abgeschiedener Film kann dichter und stärker unter Spannung stehen als ein identischer Film, der mit CVD gewachsen ist. Die Wahl der Abscheidungstechnologie ist eine grundlegende technische Entscheidung, die auf den erforderlichen Eigenschaften und Kosten basiert.

Die richtige Wahl für Ihr Ziel treffen

Die Definition eines "optimalen" Dünnfilms hängt vollständig von seinem Zweck ab. Berücksichtigen Sie Ihr primäres Ziel, wenn Sie eine Dünnfilmkomponente spezifizieren oder entwerfen.

- Wenn Ihr Hauptaugenmerk auf der optischen Leistung liegt: Dicke und Materialreinheit sind Ihre kritischsten Variablen, da sie die Lichtdurchlässigkeit und Reflexion direkt steuern.

- Wenn Ihr Hauptaugenmerk auf elektronischen Geräten liegt: Die Qualität des Substrats und die Sauberkeit des Abscheidungsprozesses sind von größter Bedeutung für die Herstellung zuverlässiger Halbleiterschaltungen.

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit liegt: Die Abscheidungsmethode und die innere Spannung des Films sind Schlüsselfaktoren für die Erzeugung einer harten, widerstandsfähigen Beschichtung.

Letztendlich ist ein Dünnfilm eine hoch entwickelte Materialschicht, bei der die geringe Größe eine beispiellose Kontrolle über seine grundlegenden Eigenschaften ermöglicht.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Definition | Eine Materialschicht mit einer Dicke (nm bis µm), die viel kleiner ist als ihre Länge und Breite. |

| Kernsystem | Besteht aus dem Film selbst, dem Substrat, auf dem er sich befindet, und dem verwendeten Abscheidungsprozess. |

| Schlüsseleigenschaft | Eigenschaften (elektrisch, optisch, mechanisch) unterscheiden sich grundlegend vom Volumenmaterial. |

| Hauptanwendungen | Halbleiter, optische Beschichtungen, Schutzschichten und Solarzellen. |

Bereit, Ihren nächsten Durchbruch mit Dünnfilmen zu erzielen?

Die präzise Anwendung von Dünnfilmen ist entscheidend für den Erfolg Ihrer F&E- und Fertigungsprozesse. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die für eine zuverlässige Dünnfilmabscheidung, von der Forschung bis zur Produktion, erforderlich sind.

Unsere Expertise stellt sicher, dass Sie die richtigen Werkzeuge zur Kontrolle von Dicke, Reinheit und Substratwechselwirkung haben – Schlüsselvariablen zur Erzielung der gewünschten elektronischen, optischen oder mechanischen Eigenschaften in Ihrer Anwendung.

Lassen Sie uns Ihre spezifischen Bedürfnisse besprechen. Kontaktieren Sie noch heute unsere Experten, um die perfekte Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

Andere fragen auch

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens