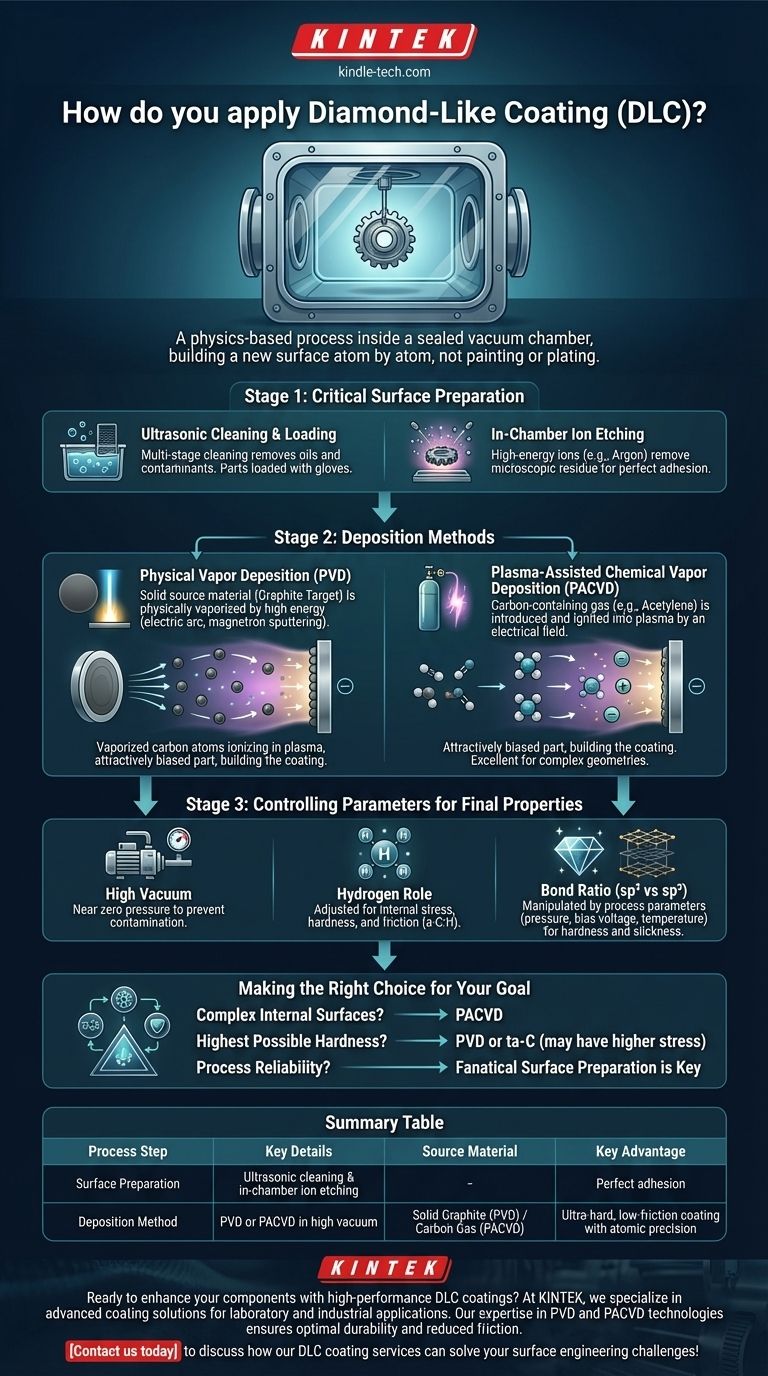

Kurz gesagt, diamantähnliche Kohlenstoff (DLC)-Beschichtungen werden mittels fortschrittlicher Vakuumabscheidungsverfahren aufgetragen. Die gebräuchlichsten Methoden sind die physikalische Gasphasenabscheidung (PVD) und die plasmaunterstützte chemische Gasphasenabscheidung (PACVD). Beide Prozesse finden in einer versiegelten Vakuumkammer statt, wo ein Ausgangsmaterial – entweder fester Kohlenstoff oder ein kohlenstoffhaltiges Gas – in ein Plasma umgewandelt und Atom für Atom auf das Zielbauteil abgeschieden wird, wodurch ein dichter, harter und glatter Film entsteht.

Das Kernprinzip ist nicht das Malen oder Plattieren, sondern der Aufbau einer neuen Oberfläche. Der Prozess nutzt hohe Energie in einem Vakuum, um Ausgangsmaterialien in ihre atomaren Bestandteile zu zerlegen und sie als hochentwickelten, diamantähnlichen Film auf der Oberfläche des Teils wieder zusammenzusetzen.

Die Grundlage: Warum die Oberflächenvorbereitung entscheidend ist

Bevor eine Beschichtung beginnen kann, muss das Substrat (das zu beschichtende Teil) makellos sauber sein. Die Leistung einer mehrere tausend Dollar teuren Beschichtungsarbeit kann durch ein mikroskopisch kleines Öl- oder Rückstandsspuren vollständig untergraben werden.

### Der Reinigungs- und Beladungsprozess

Die Teile durchlaufen einen mehrstufigen Ultraschallreinigungsprozess mit speziellen Reinigungs- und Lösungsmitteln, um alle Bearbeitungsöle, Fette und Handhabungsverunreinigungen zu entfernen. Anschließend werden sie sorgfältig mit Handschuhen in Vorrichtungen innerhalb der Vakuumkammer geladen, um eine erneute Kontamination zu vermeiden.

### Ionenätzen in der Kammer

Sobald ein Vakuum hergestellt ist, beginnt der Prozess oft mit einem letzten, atomaren Reinigungsschritt. Hochenergetische Ionen, typischerweise eines Inertgases wie Argon, werden verwendet, um die Oberfläche des Teils zu bombardieren. Dieses "Ionenätzen" oder "Sputterreinigungen" entfernt alle verbleibenden mikroskopischen Oxide oder Verunreinigungen und schafft eine reine, sehr aufnahmefähige Oberfläche, an der der DLC-Film haften kann.

Der Kernprozess: Ein Überblick über Abscheidungsverfahren

Mit einer perfekt vorbereiteten Oberfläche kann die eigentliche Abscheidung beginnen. Obwohl es viele Variationen gibt, sind PVD und PACVD die beiden dominierenden industriellen Methoden.

### Methode 1: Physikalische Gasphasenabscheidung (PVD)

PVD erzeugt das Beschichtungsmaterial durch physikalisches Verdampfen eines festen Ausgangsmaterials. Für DLC ist dies typischerweise ein hochreines Graphitziel. Der Prozess folgt im Wesentlichen drei Stufen.

- Verdampfung: Eine hochenergetische Quelle, wie ein Lichtbogen oder eine Magnetron-Sputterquelle, bombardiert das feste Graphitziel. Dieser Aufprall ist energisch genug, um Kohlenstoffatome freizuschlagen und den Feststoff direkt in einen Dampf umzuwandeln.

- Transport: Die verdampften Kohlenstoffatome bewegen sich durch die Vakuumkammer. Die Kammer ist mit einem Niederdruckgas gefüllt, das in ein Plasma, einen ionisierten Materiezustand, angeregt wird. Die Kohlenstoffatome werden in diesem Plasma ionisiert.

- Abscheidung: Die zu beschichtenden Teile erhalten eine negative elektrische Ladung (eine Vorspannung). Dies zieht die positiv geladenen Kohlenstoffionen aus dem Plasma an, wodurch sie beschleunigt werden und mit sehr hoher Energie auf die Oberfläche treffen. Diese Bombardierung baut den dichten, gut haftenden und harten DLC-Film auf.

### Methode 2: Plasmaunterstützte chemische Gasphasenabscheidung (PACVD)

PACVD verwendet ein ähnliches Prinzip, beginnt aber mit einem Gas anstelle eines Feststoffs.

- Gaseinführung: Ein kohlenstoffhaltiges Gas, am häufigsten Acetylen (C₂H₂), wird präzise in die Vakuumkammer eingeführt.

- Plasmareaktion: Ein elektrisches Feld wird an die Kammer angelegt, wodurch das Gas zu einem Plasma gezündet wird. Diese hochenergetische Umgebung zerlegt die Gasmoleküle in verschiedene reaktive, kohlenstoffhaltige Ionen und Radikale.

- Abscheidung: Wie bei PVD werden die Teile negativ vorgespannt. Dies zieht die positiven Kohlenstoffionen aus dem Plasma an, die sich auf der Oberfläche ablagern und den DLC-Film aufbauen. Diese Methode eignet sich hervorragend zum Beschichten komplexer interner Geometrien, da das Gas in Bereiche fließen kann, die eine PVD-Quelle mit Sichtlinie nicht erreichen kann.

Verständnis der Kompromisse und kritischen Parameter

Der Erfolg einer DLC-Beschichtung hängt nicht nur von der Wahl einer Methode ab; es geht darum, die Umgebung mit extremer Präzision zu kontrollieren.

### Die Notwendigkeit eines Vakuums

Alle DLC-Abscheidungen erfolgen in einem Hochvakuum (nahezu Nulldruck). Dies ist entscheidend, um Luft und andere Moleküle zu entfernen, die sonst die Beschichtung kontaminieren, Defekte verursachen und zum Versagen führen würden.

### Die Rolle von Wasserstoff

Viele DLC-Filme werden mit Wasserstoff (bezeichnet als a-C:H) hergestellt. Bei PACVD ist Wasserstoff natürlicherweise aus dem Acetylengas vorhanden. Bei PVD kann Wasserstoffgas absichtlich hinzugefügt werden. Die Menge des in den Film eingebauten Wasserstoffs ist ein Schlüsselparameter zur Steuerung seiner inneren Spannung, Härte und des Reibungskoeffizienten.

### Kontrolle der endgültigen Eigenschaften

Die endgültige Leistung der Beschichtung – ihre Härte, Glätte und Haltbarkeit – wird durch die präzise Steuerung des Verhältnisses von diamantähnlichen (sp³) und graphitähnlichen (sp²) Atombindungen bestimmt. Dieses Verhältnis wird durch Anpassen von Prozessparametern wie Gasdruck, der Energie der bombardierenden Ionen (Vorspannung) und Temperatur manipuliert.

Die richtige Wahl für Ihr Ziel treffen

Die Methode und das spezifische "Rezept" zum Auftragen einer DLC-Beschichtung werden basierend auf der Geometrie des Teils, dem Grundmaterial und den gewünschten endgültigen Leistungsmerkmalen ausgewählt.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer Innenflächen liegt: PACVD ist oft die überlegene Wahl, da das Vorläufergas Bereiche erreichen kann, die nicht in der direkten Sichtlinie eines festen PVD-Ziels liegen.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen der höchstmöglichen Härte liegt: Bestimmte PVD-Prozesse oder wasserstofffreie DLC-Varianten (ta-C) können härtere, diamantähnlichere Filme erzeugen, können aber auch höhere innere Spannungen aufweisen.

- Wenn Ihr Hauptaugenmerk auf der Prozesszuverlässigkeit für jede Anwendung liegt: Der wichtigste Faktor ist nicht die Abscheidungsmethode selbst, sondern die fanatische Aufmerksamkeit, die der Reinigung und Oberflächenvorbereitung gewidmet wird, bevor der Prozess überhaupt beginnt.

Letztendlich ist das Auftragen einer diamantähnlichen Beschichtung ein ausgeklügelter physikbasierter Prozess, der eine Oberfläche auf atomarer Ebene konstruiert, um eine unvergleichliche Leistung zu erzielen.

Zusammenfassungstabelle:

| Prozessschritt | Wichtige Details |

|---|---|

| Oberflächenvorbereitung | Mehrstufige Ultraschallreinigung und Ionenätzen in der Kammer für perfekte Haftung |

| Abscheidungsverfahren | PVD (Physikalische Gasphasenabscheidung) oder PACVD (Plasmaunterstützte chemische Gasphasenabscheidung) |

| Umgebung | Hochvakuumkammer zur Vermeidung von Kontamination |

| Ausgangsmaterial | Fester Graphit (PVD) oder kohlenstoffhaltiges Gas wie Acetylen (PACVD) |

| Hauptvorteil | Erzeugt ultraharte, reibungsarme Beschichtung mit atomarer Präzision |

Bereit, Ihre Komponenten mit hochleistungsfähigen DLC-Beschichtungen zu verbessern?

Bei KINTEK sind wir auf fortschrittliche Beschichtungslösungen für Labor- und Industrieanwendungen spezialisiert. Unsere Expertise in PVD- und PACVD-Technologien stellt sicher, dass Ihre Teile die optimale diamantähnliche Beschichtung für maximale Haltbarkeit, reduzierte Reibung und verlängerte Lebensdauer erhalten.

Ob Sie komplexe Geometrien beschichten müssen oder höchste Härtespezifikationen benötigen, unser Team liefert präzise, zuverlässige Ergebnisse.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere DLC-Beschichtungsdienstleistungen Ihre Herausforderungen in der Oberflächentechnik lösen können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Isostatische Pressformen für Labore

- Siliziumkarbid (SiC) Keramikplatte Verschleißfeste technische fortschrittliche Fein Keramik

Andere fragen auch

- Was ist der Unterschied zwischen PECVD und Sputtern? Wählen Sie die richtige Methode zur Abscheidung dünner Schichten

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was sind die Nachteile von PECVD? Die Abwägung bei der Niedertemperaturabscheidung verstehen