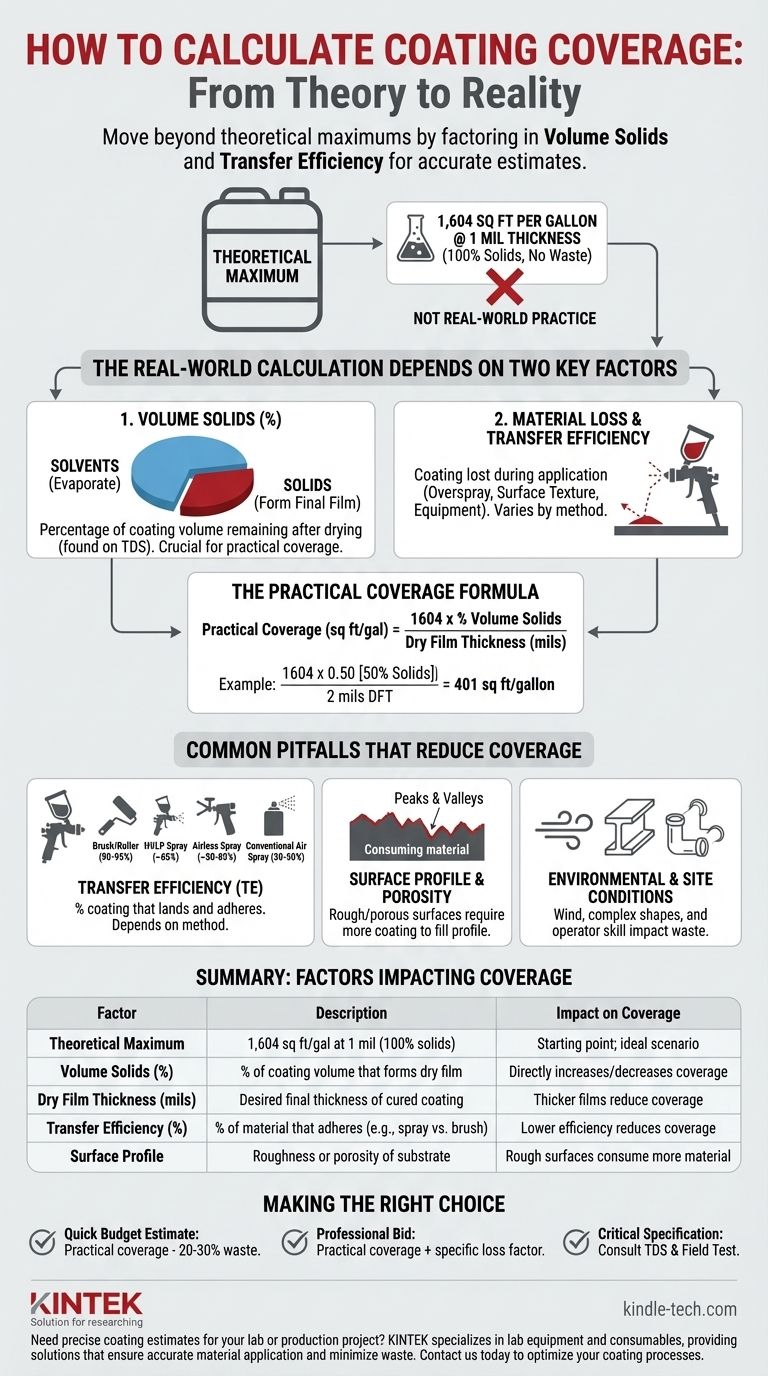

Um die Beschichtungsabdeckung zu berechnen, müssen Sie über das theoretische Maximum hinausgehen, indem Sie den tatsächlichen Feststoffgehalt der Beschichtung und den unvermeidlichen Materialverlust während der Anwendung berücksichtigen. Die theoretische Konstante beträgt 1.604 Quadratfuß pro Gallone bei einer Dicke von 1 mil, aber diese Zahl geht davon aus, dass 100 % des Materials den endgültigen Film ohne Abfall bilden, was in der Praxis nie der Fall ist. Die wahre Berechnung hängt von den Volumenfeststoffen der Beschichtung und der Übertragungseffizienz der Anwendung ab.

Die Abdeckung Ihrer Beschichtung wird nicht durch das Volumen in der Dose bestimmt, sondern durch das Volumen der Feststoffe, die nach dem Trocknen tatsächlich auf der Oberfläche verbleiben. Die Berücksichtigung von Materialverlusten durch Overspray, Oberflächentextur und Ausrüstung ist für jede genaue, realistische Schätzung unerlässlich.

Die Grundlage: Theoretische Ausbreitungsrate

Die „1.604 Quadratfuß pro Gallone“

Die Zahl 1.604 ist eine physikalische Konstante. Sie stellt die Gesamtfläche dar, die eine US-Gallone Flüssigkeit bedecken würde, wenn sie auf eine gleichmäßige Dicke von 1 mil (ein Tausendstel Zoll) verteilt würde.

Diese Zahl ist das absolut beste Szenario und dient als Ausgangspunkt für alle Deckungsberechnungen. Es handelt sich um eine reine Volumenberechnung, die davon ausgeht, dass kein Teil der Flüssigkeit verdunstet oder verloren geht.

Von der Theorie zur Praxis: Die Rolle der Volumenfeststoffe

Was sind Volumenfeststoffe?

Flüssige Beschichtungen sind eine Mischung aus Feststoffen (den Harzen und Pigmenten, die den Schutzfilm bilden) und Flüssigkeiten (den Lösungsmitteln, die die Beschichtung für die Anwendung flüssig halten). Wenn die Beschichtung trocknet, verdunsten die Lösungsmittel und hinterlassen nur die Feststoffe.

Volumenfeststoffe ist der Prozentsatz des Beschichtungsvolumens, der als endgültiger, trockener Film auf der Oberfläche verbleibt. Diese Zahl ist der wichtigste Faktor für die Bestimmung der tatsächlichen Abdeckung und ist immer auf dem technischen Datenblatt (TDS) des Produkts zu finden.

Die Formel für die praktische Abdeckung

Um die realistische Abdeckung zu ermitteln, passen Sie das theoretische Maximum an den Prozentsatz der Volumenfeststoffe an. Sie müssen auch die gewünschte Trockenfilmdicke (DFT) berücksichtigen, die die endgültige Dicke der ausgehärteten Beschichtung auf der Oberfläche ist.

Die Formel für die praktische Abdeckung lautet:

Praktische Abdeckung (Quadratfuß/Gallone) = (1604 x % Volumenfeststoffe) / Trockenfilmdicke (in mil)

Zum Beispiel hätte eine Beschichtung mit 50 % Volumenfeststoffen, die mit einer spezifizierten DFT von 2 mil aufgetragen wird, eine praktische Abdeckung von (1604 x 0,50) / 2 = 401 Quadratfuß/Gallone.

Häufige Fallstricke, die die Abdeckung reduzieren

Die einfache Berechnung der praktischen Abdeckung reicht nicht aus. Bei jedem Projekt geht ein bestimmter Prozentsatz der Beschichtung verloren und erreicht nie die Oberfläche. Sie müssen diese Faktoren berücksichtigen, um zu bestimmen, wie viel Material Sie kaufen müssen.

Übertragungseffizienz (TE)

Die Übertragungseffizienz ist der Prozentsatz der Beschichtung, der tatsächlich auf der Zieloberfläche landet und haftet. Der Rest geht durch Overspray, Tropfen oder Material, das in Schläuchen und Sprühgeräten verbleibt, verloren.

Die Anwendungsmethode ist der Haupttreiber der TE. Typische Schätzungen sind:

- Pinsel und Rolle: 90-95%

- HVLP-Sprühverfahren: ~65%

- Airless-Sprühverfahren: ~50-80% (variiert je nach Bedingungen)

- Konventionelles Luftsprühverfahren: 30-50%

Oberflächenprofil und Porosität

Eine raue, strukturierte oder poröse Oberfläche erfordert mehr Beschichtung als eine glatte, versiegelte. Ein erheblicher Teil des anfänglichen Materials wird verwendet, um die „Spitzen und Täler“ des Oberflächenprofils zu füllen, bevor es die spezifizierte Filmdicke aufbauen kann.

Umwelt- und Standortbedingungen

Starker Wind ist eine Hauptursache für Materialverlust durch Overspray. Das Beschichten komplexer Formen, wie I-Träger, Rohrleitungen oder komplizierte Teile, führt immer zu mehr Abfall als das Beschichten einer einfachen, flachen Wand. Das Geschick des Bedieners spielt auch eine wichtige Rolle bei der Minimierung von Abfall.

Die richtige Wahl für Ihr Ziel treffen

Nutzen Sie diese Prinzipien, um Ihre Berechnung an die spezifischen Anforderungen Ihres Projekts anzupassen.

- Wenn Ihr Hauptaugenmerk auf einer schnellen Budgetschätzung liegt: Verwenden Sie die Formel für die praktische Abdeckung basierend auf Volumenfeststoffen und DFT und reduzieren Sie das Ergebnis dann um 20-30 %, um typische Verluste zu berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf der Ausschreibung eines professionellen Auftrags liegt: Sie müssen die praktische Abdeckung berechnen und dann einen spezifischen Verlustfaktor anwenden, der auf der Anwendungsmethode, dem Oberflächenprofil und der Komplexität des Arbeitsplatzes basiert.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung einer kritischen Spezifikation liegt: Konsultieren Sie immer das technische Datenblatt des Herstellers und führen Sie einen Feldtest an einem kleinen Bereich durch, um den tatsächlichen Verbrauch zu bestätigen, bevor Sie für das gesamte Projekt bestellen.

Das Verständnis des Unterschieds zwischen theoretischen Idealen und praktischen Realitäten ist der Schlüssel zu einer genauen und kostengünstigen Beschichtungsschätzung.

Zusammenfassungstabelle:

| Faktor | Beschreibung | Auswirkung auf die Abdeckung |

|---|---|---|

| Theoretisches Maximum | 1.604 sq ft/gal bei 1 mil (100% Feststoffe) | Ausgangspunkt; ideales Szenario |

| Volumenfeststoffe (%) | % des Beschichtungsvolumens, das den Trockenfilm bildet | Erhöht/verringert die Abdeckung direkt |

| Trockenfilmdicke (mil) | Gewünschte Enddicke der ausgehärteten Beschichtung | Dickere Filme reduzieren die Abdeckung |

| Übertragungseffizienz (%) | % des Materials, das an der Oberfläche haftet (z.B. Sprühen vs. Streichen) | Geringere Effizienz reduziert die Abdeckung |

| Oberflächenprofil | Rauheit oder Porosität des Substrats | Raue Oberflächen verbrauchen mehr Material |

Benötigen Sie präzise Beschätzung für Ihre Labor- oder Produktionsprojekte? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet Lösungen, die eine genaue Materialanwendung gewährleisten und Abfall minimieren. Unser Fachwissen hilft Laboren und Industriekunden, konsistente, spezifikationskonforme Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um Ihre Beschichtungsprozesse zu optimieren und die Effizienz zu verbessern.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- Elektrochemische Elektrolysezelle zur Beschichtungsbewertung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Lohnt sich eine Diamantbeschichtung? Maximierung der Lebensdauer und Leistung von Komponenten

- Was ist CVD-Diamantbeschichtung? Züchten Sie eine superharte, hochleistungsfähige Diamantschicht

- Was ist der Prozess der CVD-Diamantbeschichtung? Eine überlegene, chemisch gebundene Diamantschicht züchten

- Was ist eine Diamantbeschichtungsfolie? Eine dünne Diamantschicht für extreme Leistung

- Was sind die drei Arten von Beschichtungen? Ein Leitfaden für Architektur-, Industrie- und Spezialbeschichtungen