Im Grunde genommen ist die Bestimmung des Aschegehalts einer Probe ein unkomplizierter Prozess der kontrollierten Verbrennung. Bei dieser Methode wird eine Probe bei hoher Temperatur erhitzt, um sämtliche organische Substanz vollständig zu verbrennen, sodass nur der anorganische, nicht brennbare Rückstand zurückbleibt. Dieser Rückstand, bekannt als Asche, wird dann gewogen, um den Mineralgehalt des ursprünglichen Materials zu quantifizieren.

Die Bestimmung der Asche ist eine gravimetrische Analysetechnik, was bedeutet, dass sie auf der Messung nach Masse beruht. Das grundlegende Ziel ist es, das Gewicht einer Probe vor und nach der vollständigen Veraschung zu messen, um die Masse des verbleibenden anorganischen Rückstands zu ermitteln.

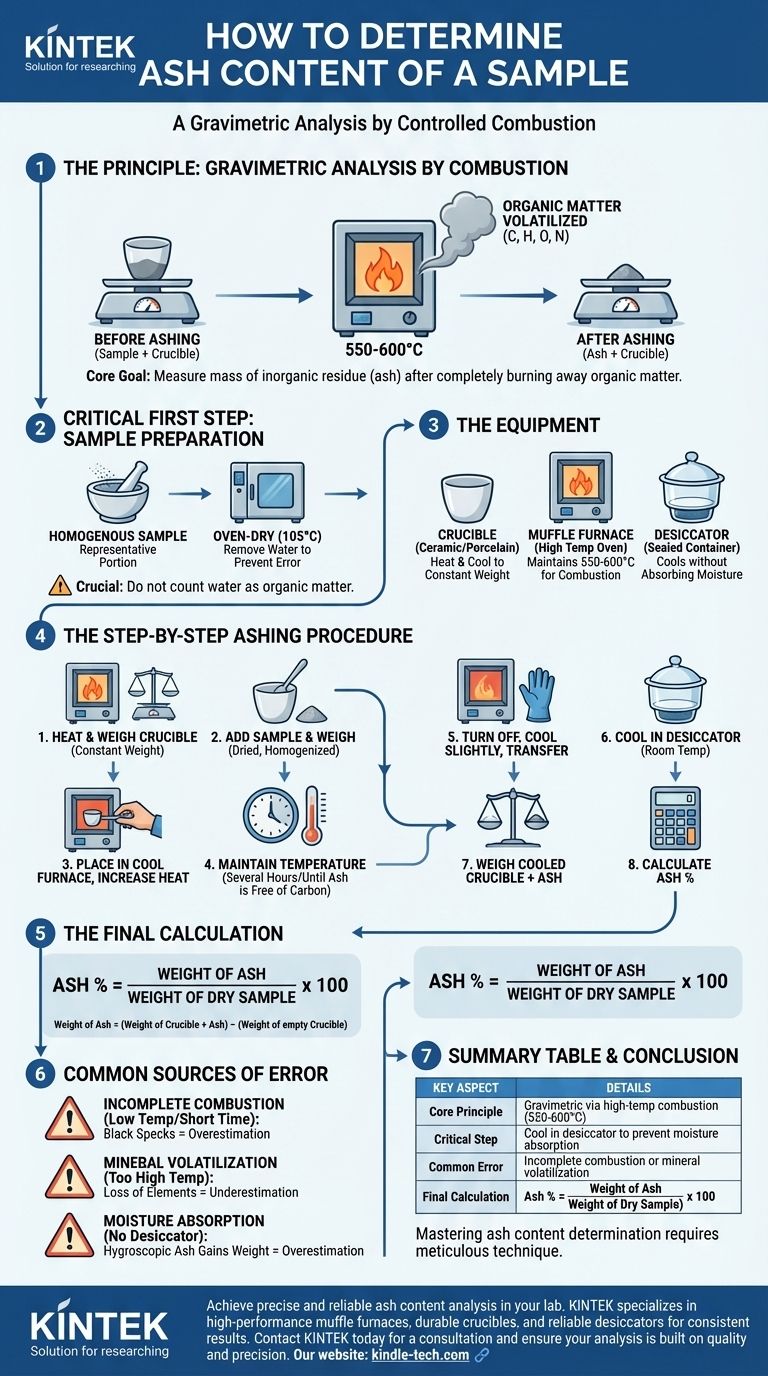

Das Prinzip: Gravimetrische Analyse durch Verbrennung

Das gesamte Verfahren wird oft als „Trockenascheverbrennung“ oder „Glühverlust“ bezeichnet. Es basiert auf dem einfachen Prinzip, dass hohe Hitze organische Substanzen (Kohlenstoff, Wasserstoff, Sauerstoff, Stickstoff) zersetzt und verflüchtigt, während stabile anorganische Oxide und Salze zurückbleiben.

Der entscheidende erste Schritt: Probenvorbereitung

Die Genauigkeit beginnt, bevor die Probe überhaupt Hitze ausgesetzt wird. Die Probe muss homogen sein, um sicherzustellen, dass der kleine untersuchte Teil repräsentativ für die gesamte Charge ist.

Entscheidend ist, dass die Probe vor dem Veraschen typischerweise bei einer niedrigeren Temperatur (z. B. 105 °C) im Ofen getrocknet wird. Dieser Schritt entfernt Wasser, das sonst während des Veraschungsprozesses verdampfen und fälschlicherweise als Teil der organischen Substanz gezählt werden würde, was den endgültigen Ascheprozentsatz fälschlicherweise erhöht.

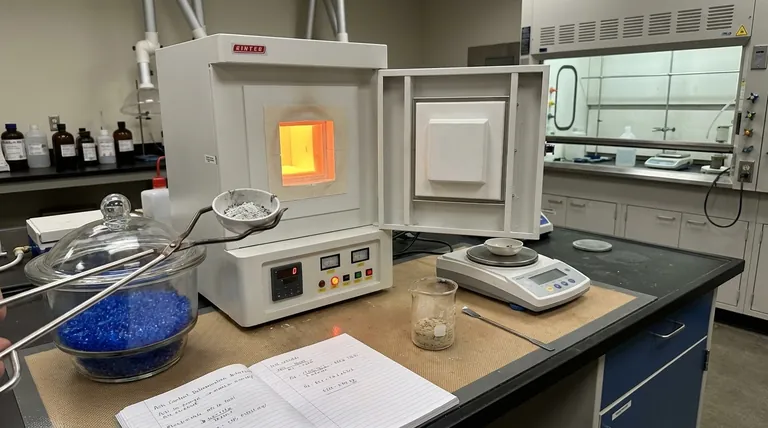

Die Ausrüstung: Tiegel, Ofen und Exsikkator

Das Hauptwerkzeug für diesen Prozess ist ein Muffelofen, ein isolierter Ofen, der in der Lage ist, die für die vollständige Verbrennung erforderlichen hohen Temperaturen zu erreichen und zu halten, typischerweise zwischen 550 °C und 600 °C.

Die Probe wird in einem Tiegel gehalten, einer Keramik- oder Porzellanform, die extremen Temperaturschocks standhält. Vor Gebrauch muss dieser Tiegel auf die Veraschungstemperatur erhitzt, abgekühlt und gewogen werden, bis er ein konstantes Gewicht erreicht, um sicherzustellen, dass Rückstände oder Feuchtigkeit am Tiegel selbst die Endmessung nicht beeinflussen.

Nach dem Erhitzen wird der heiße Tiegel in einen Exsikkator gestellt. Dies ist ein versiegelter Behälter mit einem Trockenmittel, der es dem Tiegel und seinem Inhalt ermöglicht, auf Raumtemperatur abzukühlen, ohne Feuchtigkeit aus der Luft aufzunehmen.

Das Schritt-für-Schritt-Verfahren der Ascheverbrennung

- Einen sauberen, leeren Tiegel in einem Muffelofen erhitzen, in einem Exsikkator abkühlen und wiegen. Diesen Zyklus wiederholen, bis ein konstantes Gewicht erreicht ist.

- Eine präzise abgewogene Menge der getrockneten, homogenisierten Probe in den vorgewogenen Tiegel geben.

- Den Tiegel mit der Probe in den kühlen Muffelofen stellen. Die Temperatur schrittweise auf den Zielwert (z. B. 550 °C) erhöhen, um Verspritzen zu vermeiden.

- Die Zieltemperatur für mehrere Stunden halten (typischerweise 2–4 Stunden oder bis die Asche sichtbar frei von schwarzen Kohlenstoffpartikeln ist).

- Den Ofen ausschalten, die Tür leicht öffnen, um eine langsame Anfangsabkühlung zu ermöglichen, und dann den heißen Tiegel in einen Exsikkator überführen.

- Den Tiegel im Exsikkator vollständig auf Raumtemperatur abkühlen lassen.

- Den abgekühlten Tiegel mit der Asche wiegen.

- Den Ascheprozentsatz anhand der Endgewichte berechnen.

Die endgültige Berechnung

Die Berechnung ist ein einfacher Ausdruck des Gewichts des Rückstands als Prozentsatz des Gewichts der ursprünglichen Probe.

Asche % = (Gewicht der Asche / Gewicht der Trockenprobe) x 100

Wobei Gewicht der Asche = (Gewicht von Tiegel + Asche) - (Gewicht des leeren Tiegels).

Verständnis der Kompromisse und Fehlerquellen

Obwohl das Verfahren prinzipiell einfach ist, ist eine sorgfältige Technik erforderlich, um erhebliche Fehler zu vermeiden. Das Verständnis dieser potenziellen Fallstricke ist der Schlüssel zur Erzeugung zuverlässiger Daten.

Unvollständige Verbrennung

Wenn die Temperatur zu niedrig oder die Veraschungszeit zu kurz ist, wird nicht der gesamte Kohlenstoff verbrannt. Dies zeigt sich oft durch schwarze Sprenkel im Ascherückstand. Der verbleibende Kohlenstoff addiert Gewicht und führt zu einer Überschätzung des tatsächlichen Aschegehalts.

Verflüchtigung von Mineralien

Umgekehrt können bei zu hohen Temperaturen einige anorganische Salze und Elemente durch Verflüchtigung oder Zersetzung verloren gehen. Elemente wie Chlor, Schwefel, Natrium und Kalium können teilweise verloren gehen, was zu einer Unterschätzung des tatsächlichen Aschegehalts führt. Der Standardbereich von 550–600 °C ist ein Kompromiss, um sowohl unvollständige Verbrennung als auch Mineralverlust zu minimieren.

Feuchtigkeitsaufnahme

Ascherückstände sind oft hygroskopisch, was bedeutet, dass sie leicht Feuchtigkeit aus der Luft aufnehmen. Wenn beim Abkühlen kein Exsikkator verwendet wird, nimmt die Asche durch atmosphärischen Wasserdampf an Gewicht zu, was zu einer Überschätzung des Aschegehalts führt. Dies ist einer der häufigsten Verfahrensfehler.

Die richtige Wahl für Ihr Ziel treffen

Die Strenge Ihres Verfahrens sollte Ihrem analytischen Ziel entsprechen. Einige gezielte Anpassungen können sicherstellen, dass Ihre Ergebnisse für den vorgesehenen Zweck geeignet sind.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung von Vorschriften oder der Qualitätskontrolle liegt: Halten Sie sich strikt an eine standardisierte Methode (z. B. AOAC für Lebensmittel, ASTM für Materialien) und dokumentieren Sie jeden Schritt sorgfältig, insbesondere Temperatur, Dauer und das Erreichen konstanter Gewichte.

- Wenn Ihr Hauptaugenmerk auf der routinemäßigen Prozesskontrolle liegt: Konsistenz ist wichtiger als absolute Genauigkeit. Stellen Sie sicher, dass das interne Verfahren Ihres Labors jedes Mal identisch befolgt wird, um Trends und Abweichungen zuverlässig zu verfolgen.

- Wenn Sie inkonsistente Ergebnisse untersuchen: Ihre ersten Prüfungen sollten die visuelle Inspektion der Asche auf schwarze Partikel (unvollständige Verbrennung) und die Neubewertung Ihres Abkühl- und Wägeprotokolls sein, um die Feuchtigkeitsaufnahme als Variable auszuschließen.

Letztendlich ist die Beherrschung der Aschegehaltsbestimmung ein Beweis für sorgfältige, präzise Labortechnik.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Details |

|---|---|

| Grundprinzip | Gravimetrische Analyse mittels Hochtemperaturverbrennung (550–600 °C) |

| Hauptausrüstung | Muffelofen, Tiegel, Exsikkator, Analysenwaage |

| Entscheidender Schritt | Abkühlen der Asche im Exsikkator, um Feuchtigkeitsaufnahme zu verhindern |

| Häufiger Fehler | Unvollständige Verbrennung (Überschätzung) oder Mineralverflüchtigung (Unterschätzung) |

| Endgültige Berechnung | Asche % = (Gewicht der Asche / Gewicht der Trockenprobe) x 100 |

Erzielen Sie eine präzise und zuverlässige Analyse des Aschegehalts in Ihrem Labor.

Die genaue Bestimmung des Asche- und Mineralgehalts ist entscheidend für die Qualitätskontrolle, die Einhaltung von Vorschriften und die Forschung. Der Prozess hängt von robuster Ausrüstung und sorgfältiger Technik ab, um häufige Fehler wie Feuchtigkeitsaufnahme oder unvollständige Verbrennung zu vermeiden.

KINTEK ist spezialisiert auf die Lieferung der präzisen Laborausrüstung, die Sie für dieses wesentliche Verfahren benötigen, einschließlich Hochleistungs-Muffelöfen für konsistentes Hochtemperatur-Veraschen, langlebigen Tiegeln und zuverlässigen Exsikkatoren, um sicherzustellen, dass Ihre Ergebnisse genau und reproduzierbar sind.

Lassen Sie uns Ihnen helfen, die Fähigkeiten Ihres Labors zu erweitern. Ob Sie ein neues QC-Protokoll einrichten oder ein bestehendes optimieren – unsere Experten können Ihnen die richtigen Werkzeuge und die nötige Unterstützung bieten.

Kontaktieren Sie KINTEK noch heute für eine Beratung und stellen Sie sicher, dass Ihre Aschegehaltsanalyse auf einer Grundlage von Qualität und Präzision aufgebaut ist.

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was ist die Bedeutung eines Muffelofens? Der Schlüssel zu reiner Hochtemperaturverarbeitung

- Wie verbessert ein Hochtemperatur-Sinterofen NASICON-Elektrolyte? Optimierung der Korngrenzenleitfähigkeit

- Was sind die Vorteile der Verwendung eines Umluftofens mit Belüftung bei der Verarbeitung von organischen Xerogelen?

- Was ist die schnelle Sintertechnik? Überragende Materialien mit Geschwindigkeit und Präzision freisetzen

- Was ist der Verwendungszweck des Veraschungsprozesses? Isolieren und Quantifizieren des gesamten Mineralgehalts in Ihren Proben

- Warum ist der Hochtemperatur-Kalzinierungsschritt in einem Muffelofen entscheidend? Optimierung der Katalysatorsyntheseleistung

- Wofür wird ein Muffelofen in der Pharmazie verwendet? Essentiell für Reinheit & Qualitätskontrolle

- Was ist die Hauptfunktion eines Heizofens während der Warmwalzphase von Ti/Al3Ti? Erhöhung der Metallplastizität