Die Verdampfung eines Lösungsmittels mit hohem Siedepunkt ist eine häufige Herausforderung im Labor, bei der das bloße Hinzufügen von mehr Hitze oft kontraproduktiv ist und Ihre Probe zerstören kann. Die Lösung besteht nicht darin, die Verdampfung mit hohen Temperaturen zu erzwingen, sondern die Umgebung zu verändern, indem der Druck erheblich reduziert wird. Dies senkt den Siedepunkt des Lösungsmittels, wodurch es bei einer viel sichereren, niedrigeren Temperatur sanft und effizient verdampfen kann.

Das Kernprinzip lautet: Anstatt gegen den hohen Siedepunkt des Lösungsmittels mit zerstörerischer Hitze anzukämpfen, ändern Sie die Spielregeln. Durch Anlegen eines Vakuums wird es für die Lösungsmittelmoleküle drastisch einfacher, zu entweichen, was eine schnelle Verdampfung bei oder nahe Raumtemperatur ermöglicht.

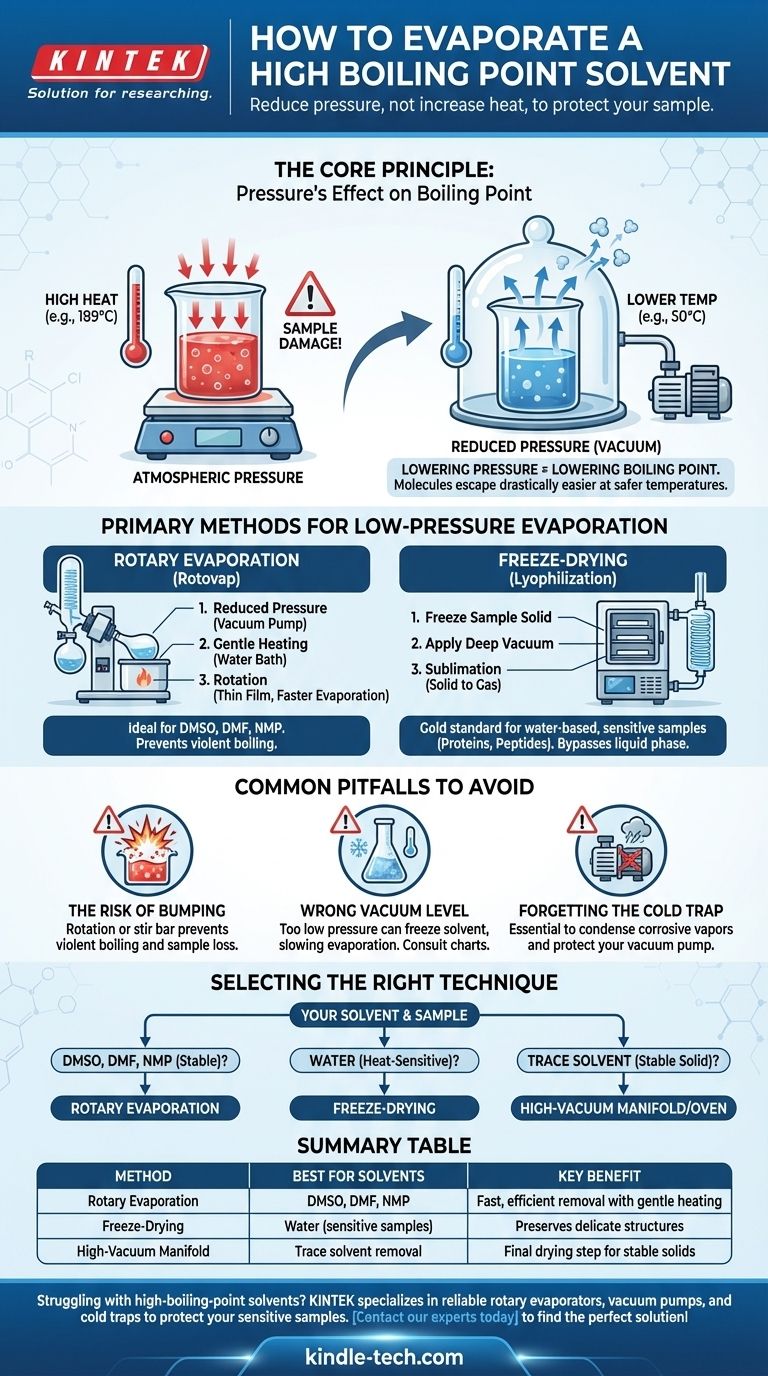

Das Kernprinzip: Der Einfluss des Drucks auf den Siedepunkt

Um ein hochsiedendes Lösungsmittel effektiv zu entfernen, müssen Sie zunächst die zugrunde liegende Physik verstehen. Der Prozess wird vollständig durch die Beziehung zwischen Temperatur, Druck und dem Aggregatzustand des Lösungsmittels bestimmt.

Was definiert einen Siedepunkt?

Eine Flüssigkeit siedet bei der Temperatur, bei der ihr Dampfdruck – der von ihrer gasförmigen Form ausgeübte Druck – dem Umgebungsdruck entspricht, der sie umgibt.

Auf Meereshöhe siedet Wasser bei 100 °C, da dies die Temperatur ist, bei der sein Dampfdruck dem atmosphärischen Standarddruck (~760 Torr) entspricht.

Die Druck-Temperatur-Beziehung

Die entscheidende Erkenntnis ist, dass Sie die zum Sieden erforderliche Temperatur senken können, wenn Sie den Umgebungsdruck senken.

Stellen Sie es sich so vor, als würden Sie einen schweren Deckel von einem Behälter entfernen. Bei weniger Druck, der auf die Oberfläche der Flüssigkeit drückt, können ihre Moleküle viel leichter und mit weniger Energie (Wärme) in die Gasphase entweichen.

Warum dies Ihre Probe schützt

Viele chemische Verbindungen, insbesondere komplexe organische Moleküle oder biologische Materialien, sind wärmeempfindlich.

Die Anwendung der hohen Hitze, die erforderlich wäre, um beispielsweise DMSO (Siedepunkt: 189 °C) bei atmosphärischem Druck zum Sieden zu bringen, würde fast mit Sicherheit zu Zersetzung, Nebenreaktionen oder Polymerisation führen und Ihr Endprodukt zerstören. Die Niederdruckverdampfung vermeidet dies vollständig.

Hauptmethoden zur Niederdruckverdampfung

Labore verwenden spezielle Geräte, die darauf ausgelegt sind, die Druck-Temperatur-Beziehung auszunutzen. Die beiden gängigsten Methoden sind die Rotationsverdampfung und die Gefriertrocknung (Lyophilisation).

Der Rotationsverdampfer („Rotavapor“)

Ein Rotationsverdampfer ist das gängigste Arbeitstier für diese Aufgabe. Er entfernt Lösungsmittel effizient, indem er gleichzeitig drei Vorgänge kombiniert.

- Reduzierter Druck: Eine Vakuumpumpe senkt den Druck im System.

- Sanfte Erwärmung: Ein Wasserbad liefert eine kontrollierte, geringe Wärmemenge an den Kolben.

- Rotation: Das Drehen des Kolbens verteilt die Probe zu einem dünnen Film, wodurch die Oberfläche für eine schnellere Verdampfung dramatisch vergrößert wird und heftiges Sieden („Bumping“) verhindert wird.

Diese Methode eignet sich ideal zur Entfernung gängiger hochsiedender organischer Lösungsmittel wie DMSO, DMF und NMP.

Gefriertrocknung (Lyophilisation)

Für die empfindlichsten Proben, insbesondere solche in Wasser, ist die Gefriertrocknung der Goldstandard. Bei diesem Verfahren wird die flüssige Phase vollständig umgangen.

Zuerst wird die Probe zu einem Feststoff gefroren. Dann wird ein sehr tiefes Vakuum angelegt. Unter diesen Bedingungen sublimiert das gefrorene Lösungsmittel – es geht direkt vom festen in den gasförmigen Zustand über –, das dann von einem extrem kalten Kondensator aufgefangen wird.

Diese Technik ist unerlässlich, um die Struktur empfindlicher Materialien wie Proteine, Peptide und Nanopartikel zu erhalten, die durch jegliche Hitze oder mechanische Beanspruchung der herkömmlichen Verdampfung beschädigt würden.

Häufige Fallstricke, die es zu vermeiden gilt

Obwohl diese Techniken leistungsstark sind, erfordern sie eine korrekte Ausführung, um wirksam und sicher zu sein. Das Verständnis der potenziellen Probleme ist entscheidend für den Erfolg.

Das Risiko des „Bumping“

Unter Vakuum kann eine Flüssigkeit manchmal überhitzen und explosionsartig sieden, ein Phänomen, das als Bumping bezeichnet wird. Dies kann dazu führen, dass ein erheblicher Teil Ihrer Probe in den Kondensator gelangt.

Die Rotation eines Rotavapors ist die primäre Verteidigung gegen Bumping. Bei statischen Vakuumsystemen kann das Hinzufügen eines Rührfisches helfen.

Auswahl des richtigen Vakuumniveaus

Mehr Vakuum ist nicht immer besser. Wenn der Druck zu niedrig ist, können Sie versehentlich Ihr Lösungsmittel im Kolben einfrieren (ein häufiges Problem bei Wasser auf einem Rotavapor), was die Verdampfung drastisch verlangsamt.

Konsultieren Sie immer eine Dampfdrucktabelle oder ein Nomogramm für Ihr spezifisches Lösungsmittel, um die optimalen Temperatur- und Druckeinstellungen zu finden.

Die Kältesfalle ist nicht verhandelbar

Eine Kältesfalle – ein mit Trockeneis/Aceton oder flüssigem Stickstoff gekühlter Kondensator – muss immer zwischen Ihrem Apparat und der Vakuumpumpe platziert werden.

Lösungsmitteldämpfe sind stark korrosiv und zerstören das Öl und die inneren Komponenten einer ungeschützten Pumpe. Die Kältesfalle kondensiert diese Dämpfe zu einer Flüssigkeit oder einem Feststoff und erspart Ihnen eine sehr teure Reparatur.

Auswahl der richtigen Technik für Ihr Lösungsmittel

Ihre Wahl der Methode hängt vollständig von dem zu entfernenden Lösungsmittel und der Empfindlichkeit Ihrer Verbindung ab.

- Wenn Ihr Lösungsmittel DMSO, DMF oder NMP ist: Ein Rotationsverdampfer, der an eine geeignete Vakuumpumpe angeschlossen und durch eine Kältesfalle geschützt ist, ist die industrieweit anerkannte Methode.

- Wenn Ihr Lösungsmittel Wasser ist und Ihre Probe hochgradig hitzeempfindlich ist (z. B. ein Protein): Die Gefriertrocknung (Lyophilisation) ist die überlegene Wahl, um ihre empfindliche Struktur zu erhalten.

- Wenn Sie letzte, Spurenmengen von Lösungsmittel aus einem stabilen Feststoff entfernen: Eine Hochvakuum-Schlenk-Linie oder ein Vakuumtrockenschrank können für den abschließenden Trocknungsschritt nach der Entfernung der Hauptmenge verwendet werden.

Die Beherrschung der Druckkontrolle ist der Schlüssel zur effizienten Isolierung Ihrer reinen Verbindung ohne Kompromisse.

Zusammenfassungstabelle:

| Methode | Am besten geeignet für Lösungsmittel | Hauptvorteil |

|---|---|---|

| Rotationsverdampfung | DMSO, DMF, NMP | Schnelle, effiziente Entfernung mit sanfter Erwärmung |

| Gefriertrocknung | Wasser (für empfindliche Proben) | Erhält empfindliche Strukturen wie Proteine |

| Hochvakuum-Schlenk-Linie | Entfernung von Lösungsmittelspuren | Abschließender Trocknungsschritt für stabile Feststoffe |

Haben Sie Probleme mit hochsiedenden Lösungsmitteln? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet zuverlässige Rotationsverdampfer, Vakuumpumpen und Kältesfallen, um sicherzustellen, dass Ihre empfindlichen Proben während der Verdampfung geschützt sind. Unsere Expertise hilft Laboren wie dem Ihren, effizient reine, unbeschädigte Verbindungen zu erhalten. Kontaktieren Sie noch heute unsere Experten, um die perfekte Verdampfungslösung für Ihre Anforderungen zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Umlaufwasser-Vakuumpumpe für Labor und Industrie

- Labor-Drehschieber-Vakuumpumpe für Laboranwendungen

- Ölfreie Membran-Vakuumpumpe für Labor und Industrie

- Elektrische hydraulische Vakuum-Heizpresse für Laboratorien

- Vakuum-Kaltgießmaschine für die Probenvorbereitung

Andere fragen auch

- Was ist der Zweck der Kompressionskammer in einer Vakuumpumpe? Das Herzstück der Vakuumgenerierung

- Wie verbessern Vakuumpumpen Effizienz und Leistung? Steigern Sie die Geschwindigkeit Ihres Systems und senken Sie Kosten

- Was bestimmt den erreichbaren Vakuumgrad einer Wasserstrahl-Vakuumpumpe? Entdecken Sie die Physik ihrer Grenzen

- Welche Arten von Gasen kann eine Wasserring-Vakuumpumpe fördern? Sichere Handhabung von brennbaren, kondensierbaren und verschmutzten Gasen

- Wie funktioniert eine Wasserring-Vakuumpumpe? Entdecken Sie das effiziente Flüssigkeitskolbenprinzip