Im Wesentlichen beinhaltet die Durchführung einer Kalzinierung das Erhitzen eines festen Materials auf eine hohe Temperatur, jedoch unterhalb seines Schmelzpunkts, in einer kontrollierten Atmosphäre. Bei diesem Prozess handelt es sich nicht nur um Erhitzen; es ist eine präzise thermische Behandlung, die darauf abzielt, eine physikalische oder chemische Veränderung hervorzurufen, wie z. B. das Austreiben flüchtiger Stoffe wie Wasser und Kohlendioxid oder das Induzieren eines Phasenübergangs in der Kristallstruktur des Materials.

Die Kalzinierung versteht sich am besten nicht als ein einzelnes Rezept, sondern als ein kontrollierter thermischer Ingenieurprozess. Der Erfolg hängt vollständig von der präzisen Steuerung von Temperatur, Atmosphäre und Zeit ab, um eine spezifische, vorhersagbare Umwandlung in einem festen Material zu erreichen.

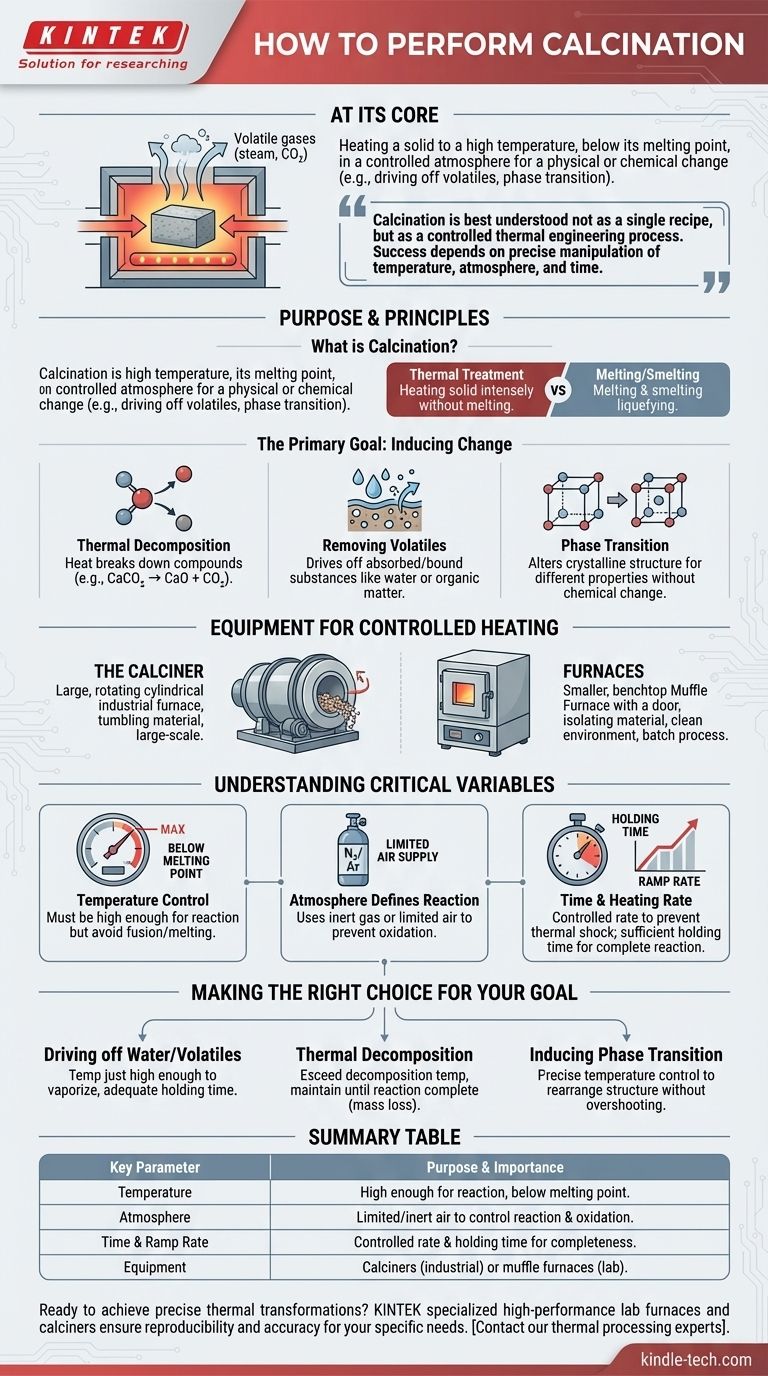

Zweck und Prinzipien der Kalzinierung

Die Kalzinierung ist ein grundlegender Prozess in der Materialwissenschaft und Metallurgie. Das Verständnis seiner Ziele ist der Schlüssel zu seiner korrekten Durchführung.

Was ist Kalzinierung?

Kalzinierung ist eine Form der thermischen Behandlung. Im Gegensatz zum Schmelzen oder Verhütten besteht das Ziel darin, das feste Material intensiv zu erhitzen, ohne es zu verflüssigen.

Dieser Prozess wird mit einer begrenzten Luftzufuhr oder in einer vollständig inerten Atmosphäre durchgeführt, um eine unerwünschte Oxidation oder Verbrennung zu verhindern.

Das Hauptziel: Veränderung induzieren

Die während der Kalzinierung zugeführte Wärme dient als Energiequelle für drei Hauptarten von Umwandlungen.

1. Thermische Zersetzung: Dies ist das häufigste Ziel, bei dem Wärme eine Verbindung in einfachere Substanzen zerlegt. Ein klassisches Beispiel ist das Erhitzen von Kalkstein (Calciumcarbonat, CaCO₃), um Branntkalk (Calciumoxid, CaO) zu erzeugen und Kohlendioxid (CO₂) freizusetzen.

2. Entfernen von flüchtigen Bestandteilen: Die Kalzinierung ist sehr wirksam beim Austreiben flüchtiger Bestandteile, die in einem Material absorbiert oder chemisch gebunden sind. Dies beinhaltet das Entfernen von Kristallwasser aus Hydraten oder Reststoffen organischer Materie.

3. Phasenübergang: Wärme kann verwendet werden, um die Kristallstruktur eines Materials von einer Form (Polymorph) in eine andere, wünschenswertere Form zu ändern. Dies verändert die physikalischen Eigenschaften des Materials, wie Dichte oder Reaktivität, ohne seine chemische Zusammensetzung zu verändern.

Die Ausrüstung für kontrolliertes Erhitzen

Spezialisierte Geräte sind erforderlich, um die für eine erfolgreiche Kalzinierung notwendigen präzisen Bedingungen aufrechtzuerhalten.

Der Kalzinator

Das primäre Gerät ist ein Kalzinator, eine Art Industrieofen oder Reaktor. Dies sind oft große, rotierende zylindrische Behälter, die das Material durchwälzen, um eine gleichmäßige Erwärmung zu gewährleisten.

Kalzinatoren sind so konzipiert, dass sie eine hervorragende Kontrolle sowohl über die Temperatur als auch über die innere Atmosphäre bieten, was sie ideal für die großtechnische, kontinuierliche Produktion macht.

Öfen

Für Arbeiten im kleineren Labormaßstab oder für spezielle Chargenprozesse werden verschiedene Arten von Hochtemperaturöfen verwendet.

Ein Muffelofen ist üblich, da sein Design das erhitzte Material von Brennstoff und Verbrennungsprodukten trennt und so eine saubere und kontrollierte atmosphärische Umgebung ermöglicht.

Verständnis der kritischen Variablen

Die Durchführung der Kalzinierung ist ein Spiel der Kontrolle. Einfaches Erhitzen eines Materials reicht nicht aus; mehrere Parameter müssen präzise gesteuert werden.

Temperaturkontrolle ist von größter Bedeutung

Die Kalzinierungstemperatur muss hoch genug sein, um die gewünschte Reaktion auszulösen, aber unterhalb des Schmelzpunkts des Materials bleiben. Ein Überschreiten kann zu Fusion, Sintern oder Schmelzen führen, was das beabsichtigte Ergebnis zunichtemacht.

Die Atmosphäre bestimmt die Reaktion

Der Prozess zeichnet sich durch die Verwendung einer fehlenden oder begrenzten Luftzufuhr aus. Die Verwendung eines Inertgases wie Stickstoff oder Argon verhindert Oxidation. In anderen Fällen kann eine „begrenzte Zufuhr“ eines bestimmten Gases eingeführt werden, um eine bestimmte Reaktion zu erleichtern.

Zeit und Aufheizrate

Die Haltezeit bei der Höchsttemperatur und die Aufheizrate (Rampenrate) sind ebenfalls entscheidend. Eine langsame Rampe kann einen thermischen Schock verhindern, während die Haltezeit sicherstellt, dass die Reaktion im gesamten Materialvolumen vollständig abläuft.

Die richtige Wahl für Ihr Ziel treffen

Um diesen Prozess effektiv anzuwenden, stimmen Sie Ihre Parameter auf Ihr spezifisches Ziel ab.

- Wenn Ihr Hauptaugenmerk auf dem Austreiben von Wasser oder flüchtigen Stoffen liegt: Verwenden Sie eine Temperatur, die gerade hoch genug ist, um die Zielsubstanz zu verdampfen, und stellen Sie eine angemessene Haltezeit sicher, damit sie aus den Poren des Materials entweichen kann.

- Wenn Ihr Hauptaugenmerk auf der thermischen Zersetzung liegt (z. B. Carbonate): Sie müssen die spezifische Zersetzungstemperatur der Verbindung überschreiten und diese beibehalten, bis die Reaktion abgeschlossen ist, was oft durch Massenverlust bestätigt wird.

- Wenn Ihr Hauptaugenmerk auf der Induktion eines Phasenübergangs liegt: Der Schlüssel liegt in der präzisen Temperaturkontrolle, dem Aufheizen auf den genauen Punkt, an dem sich die Kristallstruktur neu anordnet, ohne in eine unerwünschte Phase überzugehen oder zu schmelzen.

Die Beherrschung der Kalzinierung bedeutet, über einfaches Erhitzen hinauszugehen und die präzise Kontrolle ihrer Kernvariablen anzunehmen.

Zusammenfassungstabelle:

| Schlüsselparameter | Zweck & Bedeutung |

|---|---|

| Temperatur | Muss hoch genug für die Reaktion, aber unterhalb des Schmelzpunkts des Materials sein, um Fusion zu verhindern. |

| Atmosphäre | Begrenzte oder inerte Luftzufuhr (z. B. N₂), um unerwünschte Oxidation zu verhindern und die chemische Reaktion zu steuern. |

| Zeit & Rampenrate | Kontrollierte Aufheizrate und Haltezeit gewährleisten eine vollständige Reaktion und verhindern thermischen Schock. |

| Ausrüstung | Kalzinatoren (industriell) oder Muffelöfen (Labormaßstab) bieten die notwendige kontrollierte Umgebung. |

Bereit für präzise thermische Umwandlungen in Ihrem Labor? Die richtige Ausrüstung ist entscheidend für erfolgreiche Kalzinierungsprozesse. KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und Kalzinatoren, die für exakte Temperatur- und Atmosphärenkontrolle ausgelegt sind. Ob Sie Carbonate zersetzen, flüchtige Bestandteile entfernen oder Phasenübergänge induzieren, unsere Lösungen gewährleisten Reproduzierbarkeit und Genauigkeit. Kontaktieren Sie noch heute unsere Experten für thermische Prozesse, um den perfekten Ofen für Ihre Kalzinierungsanforderungen zu finden und Ihre Materialsynthesefähigkeiten zu verbessern.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist der Unterschied zwischen Sintern und Schmelzen? Meistern Sie die wichtigsten thermischen Prozesse für Ihre Materialien

- Was ist der Unterschied zwischen einem Muffelofen und einem Kammerofen? Verstehen Sie die wichtigsten Unterschiede für Ihr Labor

- Welches Metall wird am häufigsten für das Schmieden verwendet? Beginnen Sie mit Baustahl für Schmiedeerfolge

- Was ist der Unterschied zwischen einem Heißluftofen und einem Muffelofen? Wählen Sie das richtige Gerät für die thermischen Anforderungen Ihres Labors

- Was ist die maximale Temperatur eines Muffelofens? Ein Leitfaden von 1100°C bis 1800°C