Die Vermeidung von Vakuumlecks ist keine einmalige Aktion, sondern ein systematischer Prozess. Wahre Prävention wurzelt in einem disziplinierten Wartungsprogramm, das sich auf die Integrität der Dichtflächen, regelmäßige Systeminspektionen und die kontinuierliche Leistungsüberwachung konzentriert. Obwohl schnelle Lösungen existieren, ersetzen sie nicht die ordnungsgemäße Pflege der Komponenten und eine proaktive Denkweise.

Das Kernprinzip der Vakuumleckprävention ist, dass Lecks selten plötzliche, katastrophale Ausfälle sind. Vielmehr sind sie das Ergebnis eines schrittweisen Verschleißes. Daher erfordert ihre Vermeidung eine Umstellung von reaktiven Reparaturen auf eine proaktive Wartungsstrategie, die die Integrität jeder Dichtung und Verbindung im System bewahrt.

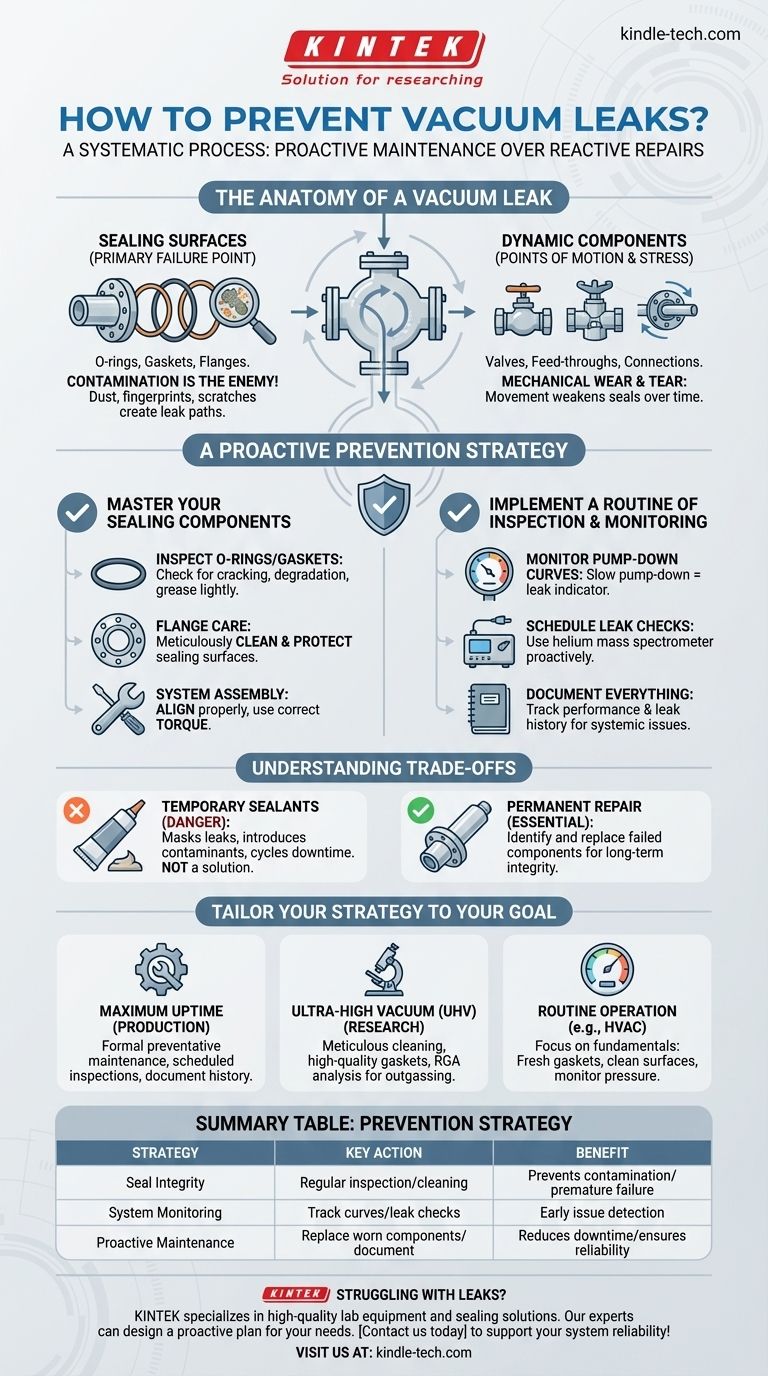

Die Anatomie eines Vakuumlecks

Um Lecks zu verhindern, müssen Sie zunächst verstehen, woher sie stammen. Lecks sind fast immer ein Versagen an einem Verbindungs- oder Dichtungspunkt und kein Fehler in einem massiven Materialstück.

Dichtflächen: Der primäre Fehlerpunkt

Die überwiegende Mehrheit der Lecks tritt dort auf, wo zwei Komponenten aufeinandertreffen. Dazu gehören O-Ringe, Dichtungen und Metall-Metall-Flansche.

Kontamination ist der Feind einer guten Abdichtung. Schon ein mikroskopisch kleiner Staubpartikel, ein Fingerabdruck oder ein Kratzer auf einem Flansch kann einen Weg für Luft schaffen, in das System einzudringen.

Dynamische Komponenten: Punkte der Bewegung und Belastung

Jeder Teil des Systems, der sich bewegt oder die Vakuumwand durchdringt, ist ein potenzieller Schwachpunkt. Dazu gehören Ventile, rotierende Durchführungen und elektrische Verbindungen.

Diese Komponenten unterliegen im Laufe ihrer Lebensdauer mechanischem Verschleiß, was sie zu Hauptkandidaten für die Entwicklung von Lecks macht.

Eine proaktive Präventionsstrategie

Eine robuste Strategie basiert auf disziplinierter Wartung und nicht auf Notfallreparaturen. Dies umfasst Pflege, Inspektion und Überwachung.

Beherrschen Sie Ihre Dichtungskomponenten

Die Gesundheit Ihrer Dichtungen bestimmt die Gesundheit Ihres Vakuums.

- O-Ringe und Dichtungen: Inspizieren Sie O-Ringe regelmäßig auf Anzeichen von Abflachung, Rissen oder Materialermüdung. Stellen Sie sicher, dass sie leicht und korrekt gefettet sind (falls für Ihre Anwendung erforderlich) und niemals überzogen werden, was zu vorzeitigem Versagen führen kann.

- Flanschflächen: Halten Sie Flanschflächen stets penibel sauber und vor Kratzern geschützt. Eine glatte, saubere Oberfläche ist unerlässlich, um eine undurchlässige Abdichtung zu gewährleisten.

- Systemmontage: Achten Sie bei der Montage des Systems darauf, dass alle Verbindungen korrekt ausgerichtet und mit dem richtigen Drehmoment angezogen werden. Fehlausrichtungen üben ungleichmäßigen Stress auf Dichtungen aus und erzeugen so einen Leckpfad.

Implementieren Sie eine Routine für Inspektion und Überwachung

Was man nicht sehen kann, kann man nicht verhindern. Regelmäßige Kontrollen sind entscheidend, um Probleme frühzeitig zu erkennen.

- Überwachen Sie die Evakuierungskurven: Beobachten Sie während des anfänglichen Evakuierungsvorgangs Ihre Vakuummessgeräte. Ein System, das nur langsam evakuiert oder seinen erwarteten Basisdruck nicht erreicht, ist ein klares Anzeichen für ein Leck.

- Planen Sie Lecksuche-Tests: Warten Sie nicht, bis ein Problem auftritt. Führen Sie in regelmäßigen Abständen eine Lecksuche am gesamten System mit einem speziellen Instrument durch, wie z. B. einem Helium-Massenspektrometer-Leckdetektor. Dies kann winzige Lecks identifizieren, lange bevor sie Ihren Prozess beeinträchtigen.

- Dokumentieren Sie alles: Führen Sie ein Protokoll über die Systemleistung und Wartungsarbeiten. Die Nachverfolgung des Ortes früherer Lecks ist von unschätzbarem Wert, da diese Bereiche oft einen systemischen Spannungspunkt anzeigen, der erneut Aufmerksamkeit erfordert.

Die Abwägungen verstehen: Vorübergehende vs. dauerhafte Lösungen

Im Notfall kann eine schnelle Lösung verlockend erscheinen. Es ist jedoch entscheidend, die erheblichen Nachteile zu verstehen.

Die Gefahr von temporären Dichtmitteln

Das Auftragen externer Dichtmassen oder „Vakuum-Kitt“ über einem vermuteten Leck ist ein provisorischer Flicken, keine Lösung. Es sollte nur im Notfall verwendet werden, um einen Prozess am Laufen zu halten, bis eine ordnungsgemäße Reparatur geplant werden kann.

Diese Verbindungen können die wahre Quelle des Lecks verschleiern, was es viel schwieriger macht, es später dauerhaft zu finden und zu beheben. Sie können auch Verunreinigungen in Ihr System einbringen.

Warum eine dauerhafte Reparatur nicht verhandelbar ist

Eine dauerhafte Reparatur beinhaltet die Identifizierung der ausgefallenen Komponente – des spezifischen O-Rings, der Dichtung oder des Flansches – und deren Ersatz oder ordnungsgemäße Reinigung.

Sich auf temporäre Lösungen zu verlassen, schafft einen Kreislauf wiederkehrender Probleme und Systemausfallzeiten. Der Ersatz temporärer Dichtmittel durch dauerhafte Reparaturen muss ein Kernbestandteil jedes vorbeugenden Wartungsprogramms sein.

Wie Sie dies auf Ihr Ziel anwenden

Ihre Präventionsstrategie sollte auf die Anforderungen Ihres Systems und Ihre betrieblichen Ziele zugeschnitten sein.

- Wenn Ihr Hauptaugenmerk auf maximaler Betriebszeit in der Produktion liegt: Implementieren Sie ein formelles vorbeugendes Wartungsprogramm mit geplanten Inspektionen, O-Ring-Austauschzyklen und Dokumentation der gesamten Leckhistorie.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen eines Ultrahochvakuums (UHV) für die Forschung liegt: Ihr Prozess muss makellos sein. Konzentrieren Sie sich auf die sorgfältige Reinigung der Komponenten, die Verwendung hochwertiger Metalldichtungen und die routinemäßige Systemanalyse mit einem Restgasanalysator (RGA), um selbst kleinste Ausgasungs- oder Leckquellen zu erkennen.

- Wenn Ihr Hauptaugenmerk auf dem Routinebetrieb liegt (z. B. HLK-Service): Priorisieren Sie die Grundlagen. Verwenden Sie immer neue Dichtungen, stellen Sie sicher, dass alle Verbindungsflächen vor dem Abdichten sauber sind, und überwachen Sie den Systemdruck während der Evakuierung genau, um die Integrität zu bestätigen.

Letztendlich bedeutet die Aufrechterhaltung eines leckfreien Vakuumsystems, eine Denkweise der proaktiven Disziplin anzunehmen.

Zusammenfassungstabelle:

| Präventionsstrategie | Schlüsselaktion | Nutzen |

|---|---|---|

| Dichtungsintegrität | Regelmäßige Inspektion von O-Ringen/Dichtungen und ordnungsgemäße Flanschreinigung | Verhindert Kontamination und vorzeitiges Dichtungsversagen |

| Systemüberwachung | Verfolgen der Evakuierungskurven und Planen periodischer Lecksuche-Tests | Früherkennung von Problemen, bevor sie Prozesse beeinträchtigen |

| Proaktive Wartung | Austausch verschlissener Komponenten und Dokumentation aller Reparaturen | Reduziert ungeplante Ausfallzeiten und gewährleistet langfristige Zuverlässigkeit |

Haben Sie Probleme mit Vakuumlecks oder planen Sie ein neues System? KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien, einschließlich Vakuumbestandteile und Dichtungslösungen. Unsere Experten helfen Ihnen bei der Entwicklung eines proaktiven Wartungsplans, der auf die spezifischen Bedürfnisse Ihres Labors zugeschnitten ist, um maximale Betriebszeit und Prozessintegrität zu gewährleisten. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Zuverlässigkeit Ihres Vakuumsystems unterstützen können!

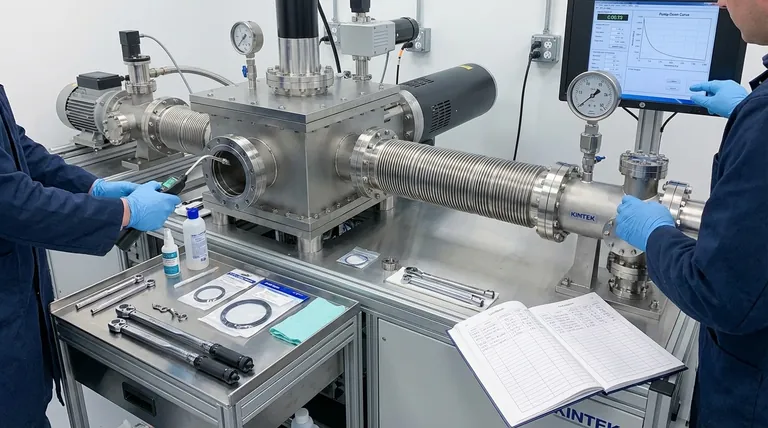

Visuelle Anleitung

Ähnliche Produkte

- Vakuumbalg für effiziente Verbindung und stabiles Vakuum in Hochleistungssystemen

- Umlaufwasser-Vakuumpumpe für Labor und Industrie

- Ölfreie Membran-Vakuumpumpe für Labor und Industrie

- Elektrische hydraulische Vakuum-Heizpresse für Laboratorien

- Vakuum-Kaltgießmaschine für die Probenvorbereitung

Andere fragen auch

- Welche Rolle spielt das Vakuum bei Abscheidungsmethoden? Beherrschen Sie Reinheit und Kontrolle für überlegene Dünnschichten

- Was sind die Hauptvorteile des Vakuumsinterns? Erreichen Sie überlegene Reinheit und Leistung

- Wie wirkt sich das Design der Vakuumreaktionskammer auf die Qualität von VPP-Sensoren aus? Optimieren Sie noch heute Ihre Dampfphasenpolymerisation

- Welche entscheidende Rolle spielt ein Vakuumtrockenschrank bei der Herstellung von LATP-Li3InCl6? Optimieren Sie Ihre Festkörperelektrolyte

- Warum ist während der SSHS ein hochpräzises Temperaturregelsystem erforderlich? Gewährleistung der Reinheit & Verhinderung von Materialabbau

- Wie trägt ein Vakuumtrockenschrank zur Bildung von Festkörperelektrolytmembranen bei? Erzielung dichter, fehlerfreier Materialien

- Was ist der technische Wert der Verwendung eines Hochvakuum-Wärmebehandlungsോഷ്യوفens für das 800 °C Anlassen? Maximierung der Bindungsfestigkeit

- Was ist die Hauptfunktion von Industrieöfen bei der Vorbehandlung von Lignocellulose-Abfällen? Maximierung der Energieeffizienz