Die effektivsten Materialien für die Induktionserwärmung sind ferromagnetische Metalle wie Kohlenstoffstahl, Gusseisen und bestimmte Edelstahlsorten. Diese Materialien erwärmen sich außergewöhnlich gut, da sie von zwei unterschiedlichen physikalischen Phänomenen profitieren: dem Wirbelstromwiderstand und der magnetischen Hysterese. Während andere leitfähige Metalle wie Aluminium und Kupfer erwärmt werden können, sind sie deutlich weniger effizient und erfordern spezialisiertere Geräte.

Das „beste“ Material ist keine einzelne Legierung, sondern eine Kategorie, die durch zwei Schlüsseleigenschaften definiert wird: hohe magnetische Permeabilität und hoher elektrischer Widerstand. Das Verständnis, wie diese beiden Faktoren zusammenwirken, ist der Schlüssel zur Auswahl eines Materials, das sich für Ihre spezifische Anwendung schnell, effizient und vorhersehbar erwärmt.

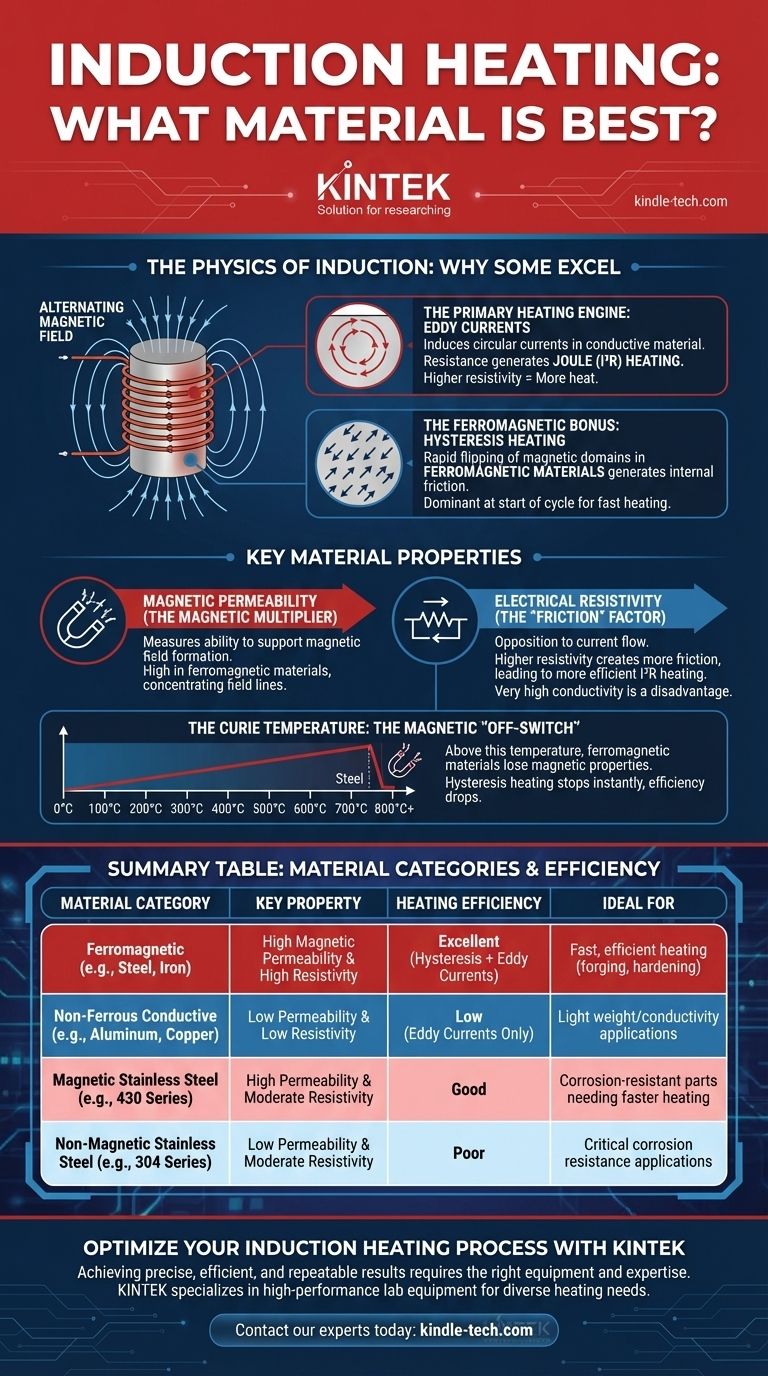

Die Physik der Induktion: Warum einige Materialien hervorragend sind

Die Induktionserwärmung funktioniert durch die Erzeugung eines starken, wechselnden Magnetfelds. Die Reaktion eines Materials auf dieses Feld bestimmt, wie effektiv es sich erwärmt. Der Prozess beruht auf einem oder beiden der folgenden Mechanismen.

Der primäre Heizmotor: Wirbelströme

Ein wechselndes Magnetfeld induziert kreisförmige elektrische Ströme in jedem leitfähigen Material, das sich darin befindet. Diese werden als Wirbelströme bezeichnet.

Jedes Material hat einen gewissen elektrischen Widerstand, der dem Stromfluss entgegenwirkt. Wenn die Wirbelströme gegen diesen inneren Widerstand fließen, erzeugen sie reibungsähnliche Wärme. Dies wird als Joule- oder I²R-Erwärmung bezeichnet.

Ein Material mit höherem Widerstand erzeugt bei gleicher Strommenge mehr Wärme, wodurch es effektiver erwärmt wird.

Der ferromagnetische Bonus: Hystereseverlustwärme

Dieser zweite, starke Heizeffekt tritt nur in ferromagnetischen Materialien wie Eisen, Nickel, Kobalt und deren Legierungen unterhalb einer bestimmten Temperatur auf.

Diese Materialien bestehen aus winzigen magnetischen Bereichen, den Domänen. Das schnell wechselnde Magnetfeld zwingt diese Domänen, ihre magnetische Polarität millionenfach pro Sekunde hin und her zu wechseln.

Dieses schnelle Umklappen erzeugt eine immense innere Reibung, die erhebliche Wärme erzeugt. Die Hysterese ist oft der dominierende Heizfaktor zu Beginn des Zyklus, was extrem schnelle Aufheizraten in magnetischen Materialien ermöglicht.

Wichtige Materialeigenschaften für die Induktionserwärmung

Zwei primäre Materialeigenschaften bestimmen die Effizienz der Induktionserwärmung. Eine dritte Eigenschaft, die Curie-Temperatur, definiert eine kritische Grenze.

Magnetische Permeabilität: Der magnetische Multiplikator

Magnetische Permeabilität ist ein Maß für die Fähigkeit eines Materials, die Bildung eines Magnetfelds zu unterstützen.

Ferromagnetische Materialien haben eine sehr hohe Permeabilität. Sie konzentrieren die magnetischen Feldlinien effektiv, was zu viel stärkeren Wirbelströmen führt und den starken Hystereseverlustwärme-Effekt ermöglicht. Nichtmagnetische Materialien wie Aluminium und Kupfer haben eine geringe Permeabilität.

Elektrischer Widerstand: Der "Reibungs"-Faktor

Elektrischer Widerstand ist der dem Material innewohnende Widerstand gegen den Fluss von elektrischem Strom.

Obwohl ein Material leitfähig sein muss, um Wirbelströme zu unterstützen, ist eine sehr hohe Leitfähigkeit (geringer Widerstand) tatsächlich ein Nachteil. In Materialien wie Kupfer fließen Wirbelströme so leicht, dass sie sehr wenig Widerstandswärme erzeugen.

Ein Material mit höherem Widerstand, wie Stahl, erzeugt mehr "Reibung" gegen die Wirbelströme, was zu einer effizienteren I²R-Erwärmung führt.

Die Curie-Temperatur: Der magnetische "Aus-Schalter"

Jedes ferromagnetische Material hat eine Curie-Temperatur. Oberhalb dieser Temperatur verliert das Material seine magnetischen Eigenschaften und seine Permeabilität fällt auf die des freien Raums ab.

Bei Stahl geschieht dies bei etwa 770°C (1420°F). An diesem Punkt stoppt die gesamte Hystereseverlustwärme sofort. Die Aufheizrate nimmt merklich ab, da nur noch der weniger effiziente Wirbelstrommechanismus übrig bleibt.

Die Kompromisse verstehen

Bei der Materialwahl geht es selten nur um die Heizeffizienz. Die endgültige Funktion des Materials ist von größter Bedeutung, was die Notwendigkeit sorgfältiger Kompromisse schafft.

Effizienz vs. Anwendungsanforderungen

Das effizienteste Material zum Erhitzen, wie ein einfacher kohlenstoffarmer Stahl, erfüllt möglicherweise nicht die Anforderungen des fertigen Teils, das möglicherweise die Korrosionsbeständigkeit von Edelstahl oder das geringe Gewicht von Aluminium erfordert.

Sie müssen den idealen Prozess mit dem erforderlichen Ergebnis in Einklang bringen. Wenn Sie beispielsweise ein Edelstahlteil induktiv löten müssen, müssen Sie akzeptieren, dass eine nichtmagnetische Sorte (wie 304) viel langsamer erhitzt wird als eine magnetische (wie 430).

Die kritische Rolle der Frequenz

Die Frequenz des wechselnden Magnetfelds ist eine wichtige Prozessvariable, die angepasst werden kann, um Materialeigenschaften auszugleichen.

Nichtmagnetische Materialien mit geringem Widerstand wie Aluminium erfordern sehr hohe Frequenzen, um ausreichend Wärme zu erzeugen. Im Gegensatz dazu erwärmen sich große magnetische Stahlteile am besten mit niedrigen Frequenzen, die es dem Magnetfeld ermöglichen, tiefer in das Teil einzudringen.

Teilegeometrie und Kopplung

Die Form, Größe und Dicke des Werkstücks beeinflussen ebenfalls die Effizienz erheblich. Ein dünnes, flaches Teil koppelt anders mit dem Magnetfeld als ein dicker, runder Stab. Das Design der Induktionsspule muss an die Teilegeometrie und das Material angepasst werden, um eine optimale Energieübertragung zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Ihre Materialwahl wirkt sich direkt auf die Prozesszeit, den Energieverbrauch und den Gerätebedarf aus. Treffen Sie Ihre Entscheidung auf der Grundlage des primären Ziels Ihrer Anwendung.

- Wenn Ihr Hauptaugenmerk auf maximaler Heizgeschwindigkeit und Effizienz liegt: Wählen Sie ferromagnetische Materialien wie Kohlenstoffstähle oder Gusseisen. Ihre hohe Permeabilität und ihr Widerstand sorgen für die schnellsten und energieeffizientesten Ergebnisse.

- Wenn Ihr Hauptaugenmerk auf dem Erhitzen eines korrosionsbeständigen Teils liegt: Wählen Sie nach Möglichkeit eine magnetische Edelstahlsorte (wie die 400er-Serie) anstelle einer nichtmagnetischen austenitischen Sorte (wie die 300er-Serie), um die Aufheizrate zu verbessern.

- Wenn Sie ein Nichteisenmaterial wie Aluminium oder Kupfer erhitzen müssen: Seien Sie auf einen weniger effizienten Prozess vorbereitet. Sie benötigen wahrscheinlich ein Netzteil, das in der Lage ist, höhere Leistung bei einer viel höheren Frequenz zu liefern, um Ihre gewünschte Aufheizrate zu erreichen.

Indem Sie verstehen, wie die grundlegenden Eigenschaften eines Materials mit einem Magnetfeld interagieren, können Sie fundierte Entscheidungen treffen, die einen vorhersehbaren und erfolgreichen Induktionserwärmungsprozess gewährleisten.

Zusammenfassungstabelle:

| Materialkategorie | Schlüsseleigenschaft | Heizeffizienz | Ideal für |

|---|---|---|---|

| Ferromagnetisch (z.B. Stahl, Eisen) | Hohe magnetische Permeabilität & hoher Widerstand | Ausgezeichnet (Hysterese + Wirbelströme) | Schnelles, effizientes Erhitzen (Schmieden, Härten) |

| Nicht-ferromagnetisch leitfähig (z.B. Aluminium, Kupfer) | Geringe Permeabilität & geringer Widerstand | Gering (nur Wirbelströme) | Anwendungen, die Materialeigenschaften wie geringes Gewicht/Leitfähigkeit erfordern |

| Magnetischer Edelstahl (z.B. 430er-Serie) | Hohe Permeabilität & moderater Widerstand | Gut | Korrosionsbeständige Teile, die schneller erhitzt werden müssen |

| Nicht-magnetischer Edelstahl (z.B. 304er-Serie) | Geringe Permeabilität & moderater Widerstand | Schlecht | Anwendungen, bei denen Korrosionsbeständigkeit entscheidend ist |

Optimieren Sie Ihren Induktionserwärmungsprozess mit KINTEK

Die Wahl des richtigen Materials ist nur der erste Schritt. Um präzise, effiziente und wiederholbare Ergebnisse zu erzielen, bedarf es der richtigen Ausrüstung und Expertise.

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien und bedient vielfältige Anforderungen an Laborheizung und Materialverarbeitung. Ob Sie mit ferromagnetischen Metallen, Nichteisenlegierungen oder Spezialmaterialien arbeiten, unsere Lösungen sind darauf ausgelegt, überlegene Kontrolle und Zuverlässigkeit zu liefern.

Lassen Sie uns Ihnen helfen, die Fähigkeiten Ihres Labors zu verbessern. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und die perfekte Heizlösung für Ihre Anforderungen zu entdecken.

Visuelle Anleitung

Ähnliche Produkte

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- Hochreine Titanfolie und -blech für industrielle Anwendungen

- Hochreine Zinkfolie für Laboranwendungen in Batterien

- CF KF Flansch Vakuum-Elektroden-Durchführung Kabelabdichtungseinheit für Vakuumsysteme

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Welche Rolle spielen Vakuuminduktionsschmelzöfen bei der Vorbereitung von Nickelbasislegierungen? Erreichen Sie ultimative chemische Reinheit

- Was ist die Hauptanwendung von Indirektbogenöfen zum Schmelzen? Meistern Sie das Schmelzen von Nichteisenlegierungen mit Präzision

- Wie präzise ist das Vakuumgießen? Erreichen Sie hochpräzise Prototypen und Kleinserienfertigung

- Welche Metalle können nicht durch Induktion erwärmt werden? Effizienz vs. Möglichkeit verstehen

- Was ist der Unterschied zwischen kernlosen und Kanalinduktionsöfen? Wählen Sie das richtige Werkzeug für Ihre Schmelzarbeit

- Was ist die Funktion eines Induktionsschmelzofens bei der Herstellung von FeCrAl-Legierungen? Gewährleistung von Präzision und Reinheit

- Was ist der Schmelzverlust im Induktionsofen? Kontrollieren Sie Ausbeute und Energieverlust für mehr Rentabilität

- Wie funktioniert ein Induktionsofen? Meistern Sie die Wissenschaft des effizienten, sauberen Schmelzens von Metall