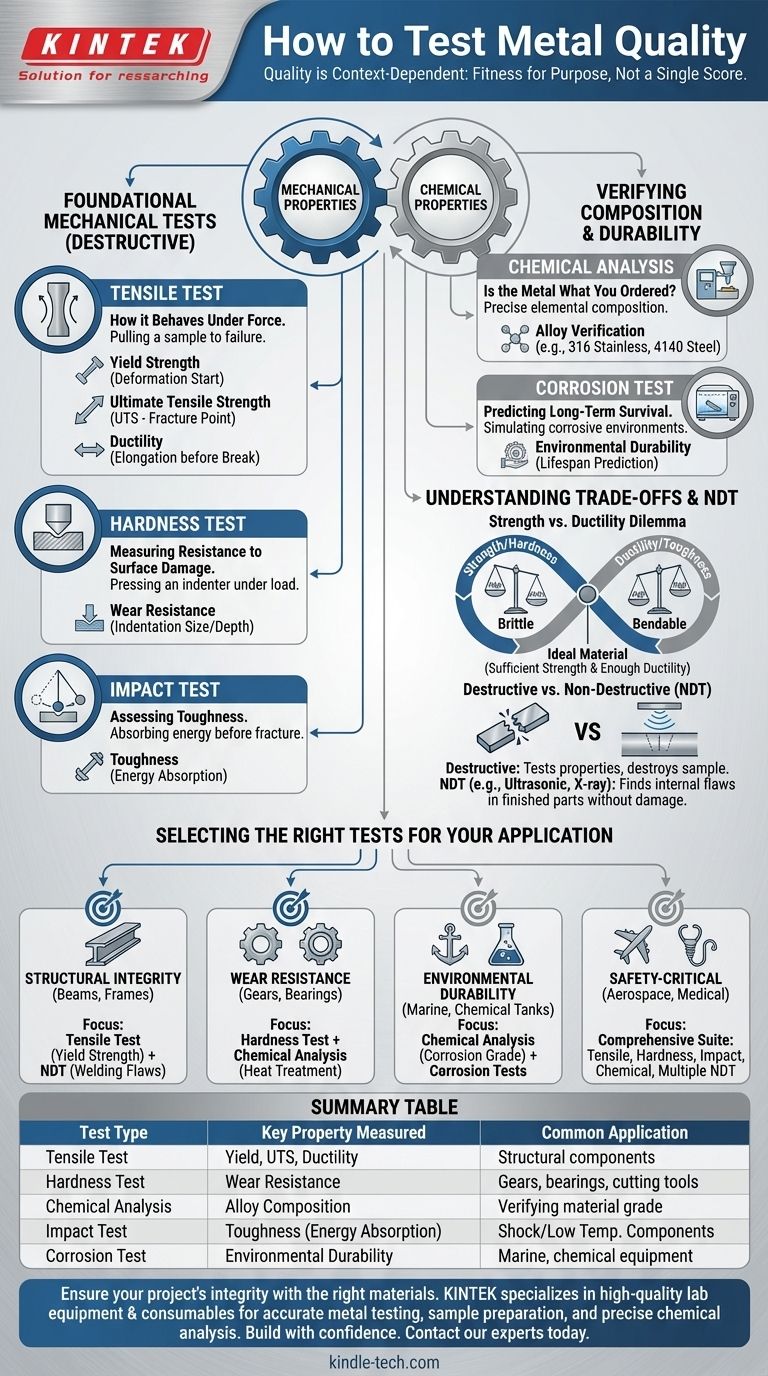

Kurz gesagt, Sie testen die Qualität eines Metalls, indem Sie es einer Reihe standardisierter Tests unterziehen, die seine spezifischen mechanischen und chemischen Eigenschaften messen. Die grundlegendsten davon sind der Zugversuch (zur Messung von Festigkeit und Duktilität), der Härtetest (zur Messung der Verschleißfestigkeit) und die chemische Analyse (zur Bestätigung seiner Zusammensetzung). Die „Qualität“ eines Metalls ist keine einzelne Punktzahl, sondern seine nachgewiesene Fähigkeit, die Anforderungen einer bestimmten Anwendung zu erfüllen.

Das zentrale Konzept, das es zu verstehen gilt, ist, dass „Qualität“ bei Metallen kontextabhängig ist. Ziel der Prüfung ist nicht, das „beste“ Metall zu finden, sondern zu überprüfen, ob ein bestimmtes Metall die richtigen Eigenschaften – wie Festigkeit, Härte oder Korrosionsbeständigkeit – besitzt, um für seinen vorgesehenen Zweck sicher und effektiv zu funktionieren.

Was bedeutet „Metallqualität“ wirklich?

Bevor Sie einen Test auswählen, müssen Sie zunächst definieren, was „Qualität“ für Ihr Projekt bedeutet. Die Eigenschaften, die ein Metall für einen Brückenträger hochwertig machen, unterscheiden sich völlig von denen, die für ein chirurgisches Implantat oder ein Hochgeschwindigkeits-Schneidwerkzeug erforderlich sind.

Es geht um die Eignung für den Zweck

Die Qualität eines Metalls ist ein Maß für seine „Eignung für den Zweck“. Dies wird durch die Überprüfung seiner spezifischen, messbaren Eigenschaften anhand eines etablierten technischen Standards oder einer Designanforderung bestimmt.

Ein Test besteht nicht nur darin, ein Metall zu bestehen oder zu versagen; er liefert Daten. Diese Daten werden dann mit der erforderlichen Spezifikation für die Anwendung verglichen.

Die zwei Säulen: Mechanische und chemische Eigenschaften

Alle Metalleigenschaften fallen in zwei Hauptkategorien, und die Prüfung ist darauf ausgelegt, sie zu quantifizieren.

- Mechanische Eigenschaften: Dies ist das Verhalten des Materials, wenn physikalische Kräfte angewendet werden. Dazu gehören Festigkeit, Härte, Duktilität (die Fähigkeit, sich ohne Bruch zu verformen) und Zähigkeit (die Fähigkeit, Energie vor dem Bruch aufzunehmen).

- Chemische Eigenschaften: Dies bezieht sich auf die elementare Zusammensetzung des Metalls und seine Fähigkeit, seiner Umgebung standzuhalten. Dies umfasst hauptsächlich die Legierungszusammensetzung und die Korrosionsbeständigkeit.

Grundlegende mechanische Tests: Wie sich das Metall unter Krafteinwirkung verhält

Diese Tests sind typischerweise zerstörend, was bedeutet, dass die getestete Probe dabei zerstört wird. Sie werden an repräsentativen Materialproben aus derselben Charge wie das Endprodukt durchgeführt.

Der Zugversuch: Der Eckpfeiler der Materialdaten

Der Zugversuch ist der häufigste und informativste mechanische Test. Eine standardisierte Metallprobe wird von beiden Enden gezogen, bis sie bricht.

Dieser einzelne Test offenbart drei kritische Eigenschaften:

- Streckgrenze: Die Spannung, der das Metall standhalten kann, bevor es sich dauerhaft verformt. Dies ist oft die kritischste Zahl für die Tragwerksplanung.

- Zugfestigkeit (UTS): Die maximale Spannung, der das Metall standhalten kann, bevor es zu brechen beginnt.

- Duktilität: Wie stark sich das Metall dehnen oder verlängern kann, bevor es bricht. Dies ist ein Maß für seine Fähigkeit, sich zu biegen oder zu verformen, ohne zu versagen, was entscheidend ist, um katastrophales, sprödes Versagen zu verhindern.

Der Härtetest: Messung des Widerstands gegen Oberflächenschäden

Härte ist die Fähigkeit eines Metalls, lokaler plastischer Verformung, wie einem Kratzer oder einer Eindrückung, zu widerstehen. Bei einem Härtetest (z. B. Rockwell, Brinell oder Vickers) wird ein gehärteter Eindringkörper unter einer bestimmten Last in die Metalloberfläche gedrückt.

Die Größe oder Tiefe der resultierenden Eindrückung ergibt einen Härtewert. Diese Eigenschaft ist ein primärer Indikator für die Verschleißfestigkeit und entscheidend für Bauteile wie Zahnräder, Lager und Schneidwerkzeuge.

Der Schlagversuch: Beurteilung der Zähigkeit

Zähigkeit unterscheidet sich von Festigkeit. Es ist die Fähigkeit eines Metalls, Energie aufzunehmen und sich zu verformen, bevor es bricht. Ein sprödes Material, wie Glas, ist stark, aber nicht zäh.

Bei einem Schlagversuch (z. B. Charpy oder Izod) wird ein gewichtetes Pendel auf eine gekerbte Metallprobe geschwungen. Die Energiemenge, die die Probe während des Bruchs absorbiert, wird gemessen. Dies ist entscheidend für Anwendungen, die plötzlichen Belastungen oder Stößen ausgesetzt sein können, insbesondere bei niedrigen Temperaturen, wo einige Metalle spröde werden können.

Überprüfung von Zusammensetzung und Haltbarkeit

Mechanische Eigenschaften sind ein direktes Ergebnis der chemischen Zusammensetzung und Mikrostruktur eines Metalls. Diese Tests bestätigen, dass das Material das ist, was es vorgibt zu sein, und seine vorgesehene Umgebung überleben kann.

Chemische Analyse: Ist das Metall das, was Sie bestellt haben?

Dies ist die grundlegendste Qualitätsprüfung. Mithilfe von Techniken wie der optischen Emissionsspektrometrie (OES) oder der Röntgenfluoreszenz (RFA) kann ein Labor die elementare Zusammensetzung des Materials präzise bestimmen.

Diese Analyse überprüft, ob die Legierung einer bestimmten Güteklasse entspricht (z. B. 316er Edelstahl oder 4140er legierter Stahl). Eine falsche Zusammensetzung kann zu drastischen und unerwarteten Änderungen der mechanischen Eigenschaften und der Korrosionsbeständigkeit führen.

Korrosionstests: Vorhersage der langfristigen Überlebensfähigkeit

Für Metalle, die Feuchtigkeit, Chemikalien oder salzhaltiger Luft ausgesetzt sind, ist die Korrosionsbeständigkeit ein primäres Maß für Qualität und Lebensdauer.

Tests wie der Salzsprühnebeltest beinhalten das Platzieren des Metalls in einer Kammer, die eine hochkorrosive Umgebung über einen längeren Zeitraum simuliert. Dies hilft vorherzusagen, wie das Material über Jahre im Einsatz in Anwendungen wie Marine-Hardware oder chemischen Verarbeitungsanlagen bestehen wird.

Die Kompromisse verstehen

Die Auswahl eines Metalls und seines Prüfprotokolls beinhaltet immer das Abwägen konkurrierender Eigenschaften. Das Verständnis dieser Kompromisse ist das Zeichen eines erfahrenen Fachmanns.

Das Dilemma zwischen Festigkeit und Duktilität

Fast immer gilt: Wenn Sie die Festigkeit und Härte eines Metalls erhöhen (oft durch Wärmebehandlung oder Kaltverfestigung), verringern Sie seine Duktilität und Zähigkeit. Ein sehr hartes Metall ist oft sehr spröde. Das ideale Material für eine bestimmte Anwendung ist eines, das ausreichende Festigkeit bietet und gleichzeitig genügend Duktilität behält, um plötzliches, sprödes Versagen zu vermeiden.

Zerstörende vs. zerstörungsfreie Prüfung (ZfP)

Die oben beschriebenen Tests (Zug, Schlag) sind zerstörend. Bei fertigen Teilen müssen Sie oft interne Fehler überprüfen, ohne das Bauteil zu zerstören.

Dies geschieht mit zerstörungsfreien Prüfmethoden (ZfP) wie Ultraschall-, Röntgen- (radiographische) oder Magnetpulverprüfung. Diese Methoden messen keine mechanischen Eigenschaften, sind aber unerlässlich, um versteckte Defekte wie Risse oder Hohlräume zu finden, die zum Versagen eines Teils im Betrieb führen könnten.

Auswahl der richtigen Tests für Ihre Anwendung

Lassen Sie sich bei Ihrer Teststrategie von Ihrem Endziel leiten. Ein Prüfzeugnis oder Materialprüfbericht (MTR) eines Lieferanten sollte Daten für die von Ihnen benötigten Eigenschaften liefern.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität liegt (Träger, Rahmen, Druckbehälter): Fordern Sie Zugversuchsergebnisse zur Überprüfung der Streckgrenze und ZfP zur Überprüfung von Schweißfehlern an.

- Wenn Ihr Hauptaugenmerk auf der Verschleißfestigkeit liegt (Zahnräder, Lager, Schneidflächen): Priorisieren Sie Härteprüfungen und bestätigen Sie, dass die chemische Zusammensetzung der Legierung für die vorgesehene Wärmebehandlung korrekt ist.

- Wenn Ihr Hauptaugenmerk auf der Umweltbeständigkeit liegt (Marineteile, Chemietanks): Bestehen Sie auf einer chemischen Analyse, um die richtige korrosionsbeständige Güteklasse zu überprüfen, und überprüfen Sie für kritische Anwendungen Daten aus Korrosionstests.

- Wenn Ihr Hauptaugenmerk auf sicherheitskritischen Komponenten liegt (Luft- und Raumfahrt, Medizin): Eine umfassende Reihe von Tests ist erforderlich, einschließlich Zug-, Härte-, Schlagversuch, chemischer Analyse und mehrerer Formen der ZfP an fertigen Teilen.

Indem Sie die richtigen Tests auf Ihre spezifischen Leistungsanforderungen abstimmen, können Sie Materialien mit Zuversicht auswählen und die langfristige Integrität und Sicherheit Ihres Projekts gewährleisten.

Zusammenfassungstabelle:

| Testart | Gemessene Schlüsseleigenschaft | Häufige Anwendung |

|---|---|---|

| Zugversuch | Streckgrenze, Zugfestigkeit, Duktilität | Konstruktive Bauteile (Träger, Rahmen) |

| Härtetest | Verschleißfestigkeit | Zahnräder, Lager, Schneidwerkzeuge |

| Chemische Analyse | Legierungszusammensetzung | Überprüfung der Materialgüte (z. B. 316er Edelstahl) |

| Schlagversuch | Zähigkeit (Energieabsorption) | Bauteile, die Stößen oder niedrigen Temperaturen ausgesetzt sind |

| Korrosionstest | Umweltbeständigkeit | Marine-Hardware, chemische Verarbeitungsanlagen |

Sichern Sie die Integrität Ihres Projekts mit den richtigen Materialien.

KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die für genaue Metallprüfungen unerlässlich sind – von der Probenvorbereitung für Zug- und Härtetests bis hin zu Verbrauchsmaterialien für präzise chemische Analysen. Unsere Expertise unterstützt Labore bei der Überprüfung von Materialeigenschaften und der Sicherstellung der Einhaltung von Industriestandards.

Wir helfen Ihnen, mit Vertrauen zu bauen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Laboranforderungen zu besprechen und wie unsere Lösungen Ihren Materialverifizierungsprozess verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist der Betriebsbereich eines Muffelofens? Entdecken Sie den Schlüssel für Ihre Hochtemperaturanwendungen

- Wie hoch ist die Betriebstemperatur eines Muffelofens? Von 200°C bis 1800°C für Ihre Anwendung

- Dehnt sich Metall beim Erhitzen oder Abkühlen aus? Die Wissenschaft der Wärmeausdehnung erklärt

- Was ist der Unterschied zwischen einem Ofen und einem Backofen? Die einzigartigen Heizzwecke verstehen

- Was ist Laborsicherheit bei Hitze? Ein vollständiger Leitfaden zur Vermeidung von Verbrennungen und Bränden