Im Kern reduziert eine Kugelmühle die Partikelgröße durch die Übertragung kinetischer Energie. In einer rotierenden zylindrischen Kammer werden Mahlkörper – typischerweise Stahl- oder Keramikkugeln – auf der aufsteigenden Seite der Kammer angehoben und fallen dann auf das zu verarbeitende Material. Dieser wiederholte, hochenergetische Aufprall, kombiniert mit der Mahlwirkung durch aneinander reibende Kugeln, zerlegt systematisch grobe Partikel in ein feines Pulver.

Eine Kugelmühle funktioniert nach einem einfachen Prinzip: Sie wandelt die Rotationsenergie eines Zylinders in die kinetische Energie der internen Mahlkörper um. Diese Energie zerkleinert dann Material durch zwei Schlüsselaktionen: hochenergetische Kollisionen und reibendes Mahlen.

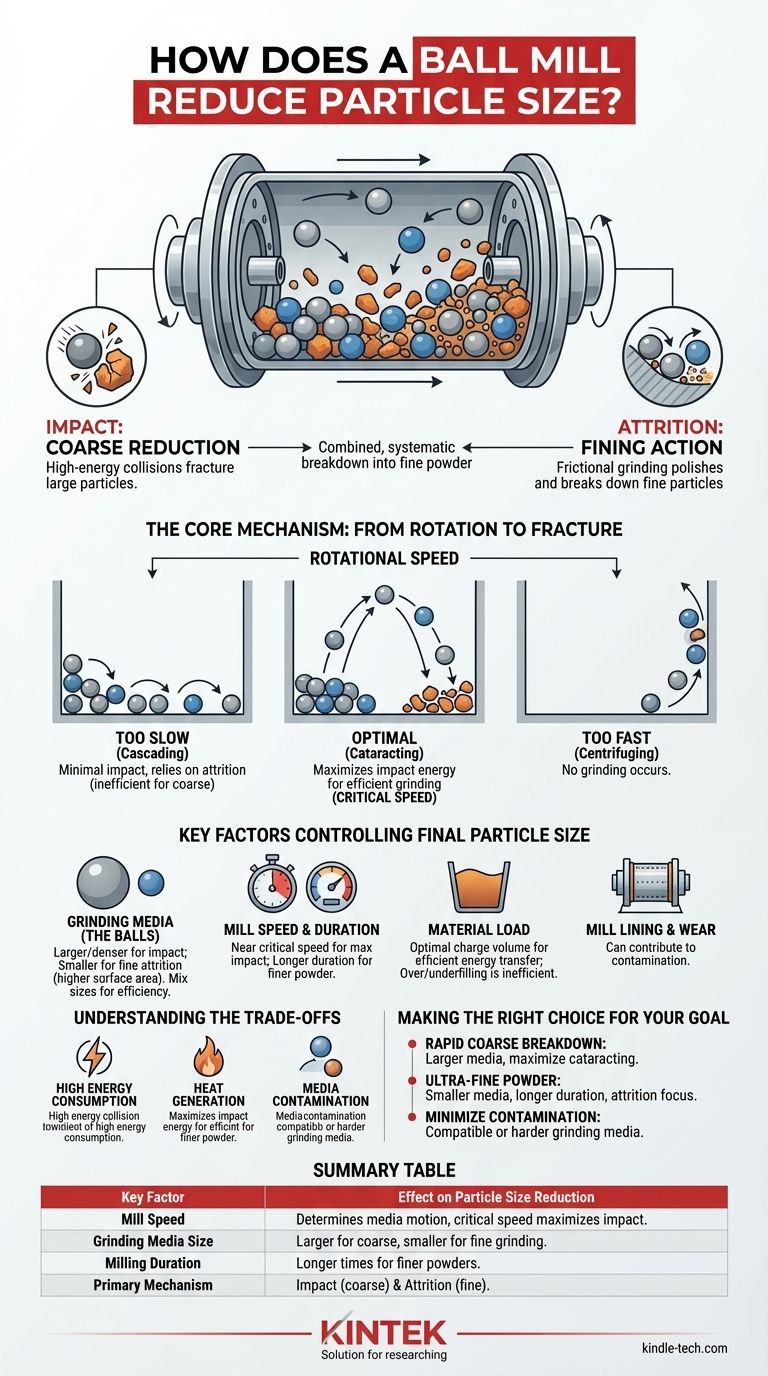

Der Kernmechanismus: Von der Rotation zum Bruch

Um eine Kugelmühle wirklich zu verstehen, müssen Sie sich den Weg des Materials und der Mahlkörper im rotierenden Trommelinneren vorstellen. Der Prozess ist kein zufälliges Taumeln; es ist eine kontrollierte Anwendung mechanischer Kraft.

Die Rolle der Rotationsgeschwindigkeit

Die Rotationsgeschwindigkeit der Mühle ist der kritischste Betriebsparameter. Sie bestimmt, wie sich die Mahlkörper verhalten.

Wenn die Mühle zu langsam rotiert, rollen die Kugeln einfach an der Oberfläche der anderen Kugeln herunter, ein Prozess, der als Kaskadierung bezeichnet wird. Dies führt zu minimalem Aufprall und beruht hauptsächlich auf Abrieb, was für das Zerkleinern größerer Partikel ineffizient ist.

Wenn die Mühle zu schnell rotiert, drückt die Zentrifugalkraft die Kugeln an die Innenwand der Kammer. Dies wird als Zentrifugieren bezeichnet, und es findet kein Mahlen statt, da die Kugeln niemals fallen.

Die optimale Geschwindigkeit, oft als kritische Geschwindigkeit bezeichnet, ermöglicht es den Kugeln, fast bis zur Oberseite der Kammer getragen zu werden, bevor sie den Kontakt verlieren und frei fallen. Dies erzeugt eine Kataraktbewegung, die die Aufprallenergie maximiert.

Aufprall: Die primäre Kraft

Der primäre Mechanismus zur Grobgrößenreduktion ist der Aufprall. Während die Mühle rotiert, werden die Mahlkugeln angehoben und fallen dann aus beträchtlicher Höhe herab, wobei sie mit enormer Kraft auf das darunter liegende Material treffen.

Diese Aktion ähnelt dem wiederholten Schlagen eines Steins mit einem Hammer. Diese hochenergetischen Aufprälle sind es, die die anfänglichen Brüche in großen, groben Ausgangsmaterialien verursachen.

Abrieb: Die Feinmahlwirkung

Der sekundäre Mechanismus, der für die Herstellung sehr feiner Pulver entscheidend ist, ist der Abrieb. Dies ist das Mahlen, das stattfindet, wenn Kugeln aneinander und an der Innenwand der Mühle gleiten, taumeln und rollen.

Wenn Partikel zwischen diesen beweglichen Oberflächen gefangen werden, sind sie intensiven Scher- und Druckkräften ausgesetzt. Dieses reibende Mahlen poliert und zerlegt bereits kleine Partikel in einen viel feineren Zustand.

Schlüsselfaktoren zur Kontrolle der endgültigen Partikelgröße

Die endgültige Partikelgröße ist kein Zufall; sie ist das Ergebnis mehrerer steuerbarer Variablen. Die Beherrschung dieser Faktoren ermöglicht es Ihnen, den Output an Ihre spezifischen Bedürfnisse anzupassen.

Die Mahlkörper (Die Kugeln)

Die Eigenschaften der Kugeln selbst sind von größter Bedeutung. Größere, dichtere Kugeln liefern höhere Aufprallkräfte und sind effektiver beim Zerkleinern von grobem Ausgangsmaterial.

Kleinere Kugeln hingegen haben eine viel größere Oberfläche für ein gegebenes Volumen. Sie sind effektiver beim Feinmahlen durch Abrieb, da sie die Anzahl der Kontaktpunkte erhöhen und den Leerraum (Hohlräume) zwischen den Kugeln reduzieren. Eine gängige Strategie ist die Verwendung einer Mischung von Größen für effizientes Mahlen über einen Bereich von Partikelgrößen hinweg.

Mühlengeschwindigkeit und Dauer

Wie bereits erwähnt, gewährleistet der Betrieb nahe der kritischen Geschwindigkeit maximale Aufpralleffizienz. Neben der Geschwindigkeit selbst ist die Dauer des Mahlprozesses ein einfacher Steuerfaktor. Je länger das Material gemahlen wird, desto feiner wird das resultierende Pulver sein, bis zu einer bestimmten physikalischen Grenze.

Materialbeladung

Die Menge des in die Mühle geladenen Materials im Verhältnis zur Menge der Mahlkörper (das "Füllvolumen") ist ebenfalls wichtig. Ein Überfüllen der Mühle dämpft die Kugelaufprälle und reduziert die Mahleffizienz, während ein Unterfüllen zu einer ineffizienten Energieübertragung und erhöhtem Verschleiß der Mühlenauskleidung führen kann.

Die Kompromisse verstehen

Obwohl leistungsstark, ist das Kugelmühlen nicht ohne Einschränkungen. Eine objektive Bewertung erfordert die Anerkennung dieser praktischen Realitäten.

Hoher Energieverbrauch

Kugelmühlen sind energieintensive Maschinen. Eine erhebliche Menge an elektrischer Energie ist erforderlich, um die schwere Trommel und ihren Inhalt zu drehen, wovon ein Großteil in Schall und Wärme statt in nützliche Mahlarbeit umgewandelt wird.

Wärmeerzeugung

Die ständige Reibung und der Aufprall erzeugen erhebliche Wärme. Für wärmeempfindliche Materialien, wie bestimmte Polymere oder organische Verbindungen, kann dies ein großes Problem darstellen und potenziell Schmelzen, Abbau oder chemische Veränderungen verursachen.

Medienkontamination

Der Mahlprozess führt unweigerlich zu Verschleiß an den Mahlkörpern und der inneren Auskleidung der Mühle. Dieses abgenutzte Material kann das Endprodukt kontaminieren. Obwohl minimal, kann dies ein kritisches Problem bei hochreinen Anwendungen wie Pharmazeutika, Lebensmittelprodukten oder fortschrittlichen Keramiken sein.

Die richtige Wahl für Ihr Ziel treffen

Durch die Anpassung der Schlüsselparameter können Sie den Kugelmühlenprozess für ein bestimmtes Ergebnis optimieren.

- Wenn Ihr Hauptaugenmerk auf dem schnellen Zerkleinern von grobem Material liegt: Verwenden Sie eine Füllung aus größeren, hochdichten Mahlkörpern und arbeiten Sie mit einer Geschwindigkeit, die die Kataraktbewegung und die Aufprallkräfte maximiert.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines ultrafeinen Pulvers liegt: Verwenden Sie ein höheres Volumen kleinerer Mahlkörper, um die Oberfläche zu maximieren und das Mahlen durch Abrieb über eine längere Mahldauer zu fördern.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Produktkontamination liegt: Wählen Sie Mahlkörper aus einem Material, das mit Ihrem Produkt kompatibel oder deutlich härter ist (z. B. die Verwendung von Zirkonoxid- oder Aluminiumoxidkugeln zum Mahlen von Keramikpulvern).

Durch das Verständnis dieser Kernprinzipien können Sie den Kugelmühlenprozess effektiv steuern, um Ihre präzisen Partikelgrößenanforderungen zu erfüllen.

Zusammenfassungstabelle:

| Schlüsselfaktor | Auswirkung auf die Partikelgrößenreduktion |

|---|---|

| Mühlengeschwindigkeit | Bestimmt die Bewegung der Mahlkörper (Kaskadierung, Kataraktbewegung, Zentrifugieren). Die kritische Geschwindigkeit maximiert den Aufprall. |

| Größe der Mahlkörper | Größere Kugeln für grobes Zerkleinern; kleinere Kugeln für feines Mahlen durch vergrößerte Oberfläche. |

| Mahldauer | Längere Mahlzeiten erzeugen im Allgemeinen feinere Pulver, bis zu einer physikalischen Grenze. |

| Primärer Mechanismus | Aufprall (für grobe Reduktion) und Abrieb (für feines Mahlen). |

Bereit, eine präzise Partikelgrößenreduktion in Ihrem Labor zu erreichen? KINTEK ist spezialisiert auf hochwertige Laborausrüstung, einschließlich Kugelmühlen und Mahlkörper, um Ihre spezifischen Forschungs- und Produktionsanforderungen zu erfüllen. Unsere Experten können Ihnen helfen, die ideale Einrichtung für effizientes und kontaminationsfreies Mahlen auszuwählen. Kontaktieren Sie uns noch heute, um Ihren Prozess zu optimieren!

Visuelle Anleitung

Ähnliche Produkte

- Hochenergie-Planetenkugelmühle für Laborwaagerechte Tankbauart

- Mini Planetenkugelmühle für Labormahlen

- Leistungsstarke Kunststoff-Zerkleinermaschine

- Labor-Siebmaschinen und Vibrationssieb-Schüttelmaschinen

- Flüssigstickstoff Kryo-Mühle Cryomill Luftstrom Ultrafine Pulverisierer

Andere fragen auch

- Was ist der Unterschied zwischen einer Kugelmühle und einem Attritor? Wählen Sie die richtige Mühle für Ihre Partikelgrößenziele

- Was ist die Arbeitskapazität einer Kugelmühle? Optimierung von Volumen, Geschwindigkeit und Mahlkörpern für maximalen Durchsatz

- Was sind die Merkmale einer Kugelmühle? Erzielen Sie ultrafeines Mahlen für Ihre Materialien

- Was sind die Prinzipien einer Kugelmühle? Meistern Sie Schlag & Abrieb für die perfekte Partikelgröße

- Was ist der Vorteil der Kugelmühlenmethode? Kostengünstige Partikelgrößenreduzierung und Materialmodifikation erreichen