Im Wesentlichen ist das DC-Magnetron-Sputtern ein vakuumbasierter Beschichtungsprozess, der ein starkes elektrisches Feld zur Beschleunigung von Ionen und ein cleveres Magnetfeld nutzt, um die Effizienz dieses Prozesses dramatisch zu steigern. Positive Ionen aus einem Gasplasma bombardieren ein Quellmaterial (das „Target“) und schlagen Atome heraus. Diese Atome bewegen sich dann und lagern sich als dünner, hochgradig gleichmäßiger Film auf einem Bauteil (dem „Substrat“) ab.

Das entscheidende Merkmal ist nicht das Sputtern selbst, sondern das Magnetron. Durch die Verwendung eines Magnetfeldes, um Elektronen in der Nähe des Targets einzufangen, erzeugt das System ein dichtes, selbsterhaltendes Plasma, das eine viel schnellere und kontrolliertere Abscheidung bei niedrigeren Drücken ermöglicht als andere Methoden.

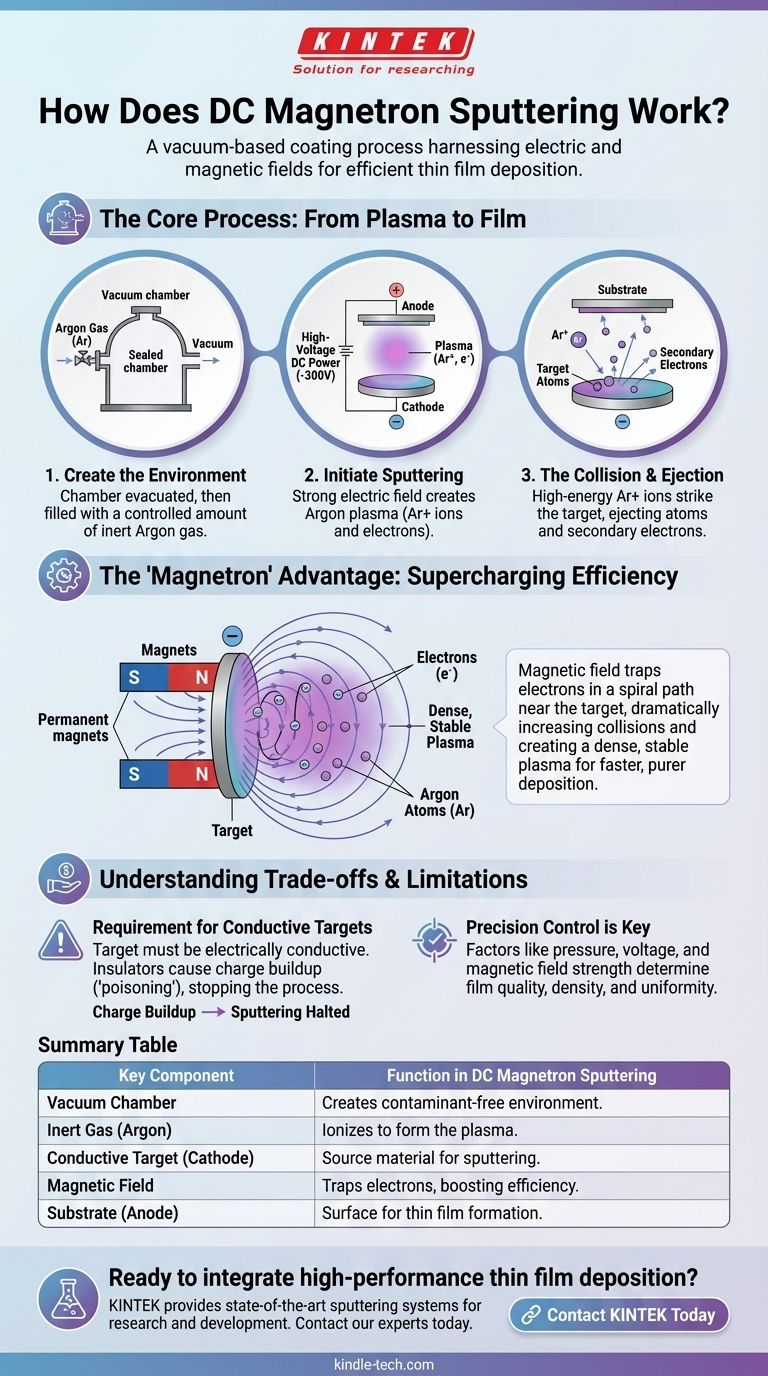

Der Kernprozess: Vom Plasma zum Film

Im Kern ist das Magnetron-Sputtern eine PVD-Technik (Physical Vapor Deposition). Ziel ist es, Atome physisch von einem Quellmaterial auf ein Substrat zu bewegen, Schicht für Schicht.

Die Umgebung schaffen

Der gesamte Prozess findet in einer versiegelten Vakuumkammer statt. Zuerst wird die Kammer evakuiert, um Luft und andere Verunreinigungen zu entfernen.

Anschließend wird eine kleine, präzise kontrollierte Menge eines Inertgases, typischerweise Argon (Ar), eingeleitet. Dieses Gas ist nicht reaktiv, dient aber als Quelle für die zum Sputtern benötigten Ionen.

Das Sputtern initiieren

Eine Hochspannungs-Gleichstromversorgung wird aktiviert und legt eine starke negative Ladung (z. B. -300 V) an das Targetmaterial an, das als Kathode fungiert.

Die Kammerwände und der Substrathalter sind geerdet und fungieren als Anode. Dieses starke elektrische Feld löst Elektronen von den Argonatomen und erzeugt ein Plasma aus freien Elektronen und positiv geladenen Argonionen (Ar+).

Diese positiv geladenen Ar+-Ionen werden nun stark vom negativ geladenen Target angezogen und beschleunigen mit hoher Geschwindigkeit darauf zu.

Die Kollision und der Ausstoß

Wenn die hochenergetischen Ar+-Ionen auf die Targetoberfläche treffen, übertragen sie eine erhebliche Menge kinetischer Energie, ähnlich wie eine Spielkugel einen Stoß Billardkugeln trifft.

Ist die übertragene Energie groß genug, kann sie Atome von der Targetoberfläche lösen. Dieser Ausstoß von Targetatomen ist das „Sputterereignis“. Sekundärelektronen werden ebenfalls ausgestoßen, die eine entscheidende Rolle spielen.

Der „Magnetron“-Vorteil: Effizienz-Superladung

Einfaches Sputtern funktioniert, ist aber langsam und ineffizient. Die Hinzufügung einer Magnetron-Anordnung, typischerweise ein Satz Permanentmagnete, die hinter dem Target platziert sind, verändert den Prozess.

Die Rolle des Magnetfeldes

Die Magnete erzeugen ein Magnetfeld, das direkt vor der Targetoberfläche senkrecht zum elektrischen Feld steht.

Dieses Magnetfeld hat eine tiefgreifende Wirkung auf die leichten, negativ geladenen Elektronen, aber eine vernachlässigbare Wirkung auf die schweren, positiven Argonionen.

Einfangen von Elektronen für maximale Wirkung

Wenn Sekundärelektronen vom Target gelöst werden, werden sie sofort vom elektrischen Feld zum Target zurückgezogen. Das senkrechte Magnetfeld zwingt sie jedoch auf eine enge, schleifenförmige Spiralbahn entlang der Magnetfeldlinien.

Dies fängt die Elektronen in der Nähe der Targetoberfläche ein und erhöht ihre Weglänge dramatisch. Anstatt zur Anode zu entweichen, spiralförmig bewegen sie sich lange Zeit und kollidieren dabei mit vielen weiteren Argonatomen, wodurch sie diese ionisieren.

Das Ergebnis: Ein dichtes, stabiles Plasma

Dieser Elektronenfangmechanismus erzeugt ein sehr dichtes und stabiles Plasma, das direkt vor dem Target konzentriert ist.

Mehr Plasma bedeutet, dass mehr Ar+-Ionen erzeugt werden, was zu einer viel höheren Rate des Ionenbeschusses auf das Target führt. Dies führt direkt zu einer höheren Sputterrate und einer schnelleren Filmabscheidung. Es ermöglicht auch, den Prozess bei viel niedrigeren Gasdrücken aufrechtzuerhalten, was zu Filmen höherer Reinheit führt.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist das DC-Magnetron-Sputtern keine Universallösung. Sein Funktionsprinzip schafft eine entscheidende Einschränkung.

Die Anforderung an leitfähige Targets

Der Prozess beruht auf einer Gleichspannung, die einen konstanten elektrischen Stromfluss erfordert. Das bedeutet, dass das Targetmaterial elektrisch leitfähig sein muss.

Würde man versuchen, ein isolierendes (dielektrisches) Material wie eine Keramik zu sputtern, würde sich die positive Ladung der bombardierenden Ar+-Ionen schnell auf der Targetoberfläche ansammeln. Dieser Ladungsaufbau, bekannt als „Targetvergiftung“, würde die negative Spannung neutralisieren und den Sputterprozess vollständig zum Erliegen bringen.

Die Notwendigkeit präziser Kontrolle

Die Qualität des Endfilms – seine Dicke, Dichte und Gleichmäßigkeit – hängt stark von den Prozessparametern ab.

Faktoren wie Gasdruck, die am Target angelegte Spannung und die Stärke des Magnetfeldes müssen sorgfältig kontrolliert werden, um wiederholbare, qualitativ hochwertige Ergebnisse zu erzielen. Diese Kontrolle ist jedoch das, was die Technologie so gut für die Massenfertigung geeignet macht.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis des Mechanismus ermöglicht es Ihnen, das richtige Werkzeug für Ihre technische Herausforderung auszuwählen.

- Wenn Ihr Hauptaugenmerk auf der Hochgeschwindigkeitsabscheidung von Metallen oder anderen leitfähigen Materialien liegt: DC-Magnetron-Sputtern ist eine Industriestandardwahl, die für ihre hohen Raten, Stabilität und Kontrolle geschätzt wird.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung isolierender Filme wie Oxide oder Nitride liegt: Sie müssen eine andere Technik verwenden, am häufigsten HF-Sputtern (Radiofrequenz), das die Spannung wechselt, um eine Ladungsansammlung auf dem Target zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Skalierbarkeit und Prozesswiederholbarkeit für die Fertigung liegt: Die Kontrolle und Effizienz des magnetronverstärkten Plasmas machen dies zu einer äußerst zuverlässigen und skalierbaren Technologie.

Letztendlich ist die Fähigkeit des Magnetfeldes, Plasma einzuschließen, die entscheidende Innovation, die das DC-Magnetron-Sputtern zu einer grundlegenden Technologie in der modernen Elektronik, Optik und Materialwissenschaft macht.

Zusammenfassungstabelle:

| Schlüsselkomponente | Funktion beim DC-Magnetron-Sputtern |

|---|---|

| Vakuumkammer | Schafft eine kontaminationsfreie Umgebung für den Prozess. |

| Inertgas (Argon) | Ionisiert, um das Plasma zu bilden, das das Target bombardiert. |

| Leitfähiges Target (Kathode) | Quellmaterial; Atome werden von seiner Oberfläche gesputtert. |

| Magnetfeld | Fängt Elektronen ein, um ein dichtes Plasma zu erzeugen und die Effizienz zu steigern. |

| Substrat (Anode) | Die Oberfläche, auf der die gesputterten Atome einen dünnen Film bilden. |

Bereit, Hochleistungs-Dünnschichtabscheidung in Ihr Labor zu integrieren?

DC-Magnetron-Sputtern ist ideal für die effiziente Beschichtung von Substraten mit leitfähigen Materialien wie Metallen. KINTEK ist spezialisiert auf die Bereitstellung modernster Laborgeräte, einschließlich Sputtersystemen, um die präzisen Anforderungen von Forschungs- und Entwicklungslaboren zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere zuverlässigen Sputterlösungen Ihre Materialwissenschaftsprojekte verbessern und Ihre Markteinführungszeit verkürzen können.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

Andere fragen auch

- Was sind die Vorteile der HFCVD für BDD-Elektroden? Effiziente Skalierung der industriellen Diamantenproduktion

- Welche Rolle spielt das HF-CVD-System bei der Herstellung von BDD-Elektroden? Skalierbare Lösungen für die Produktion von Bor-dotiertem Diamant

- Wie werden Reaktanten während eines CVD-Prozesses in die Reaktionskammer eingebracht? Beherrschen von Vorläufer-Zuliefersystemen

- Wie verbessert PACVD-Ausrüstung DLC-Beschichtungen? Geringe Reibung und hohe Hitzebeständigkeit freischalten

- Was ist Mikrowellenplasma-CVD? Ein Leitfaden für hochreine Diamanten und Materialsynthese