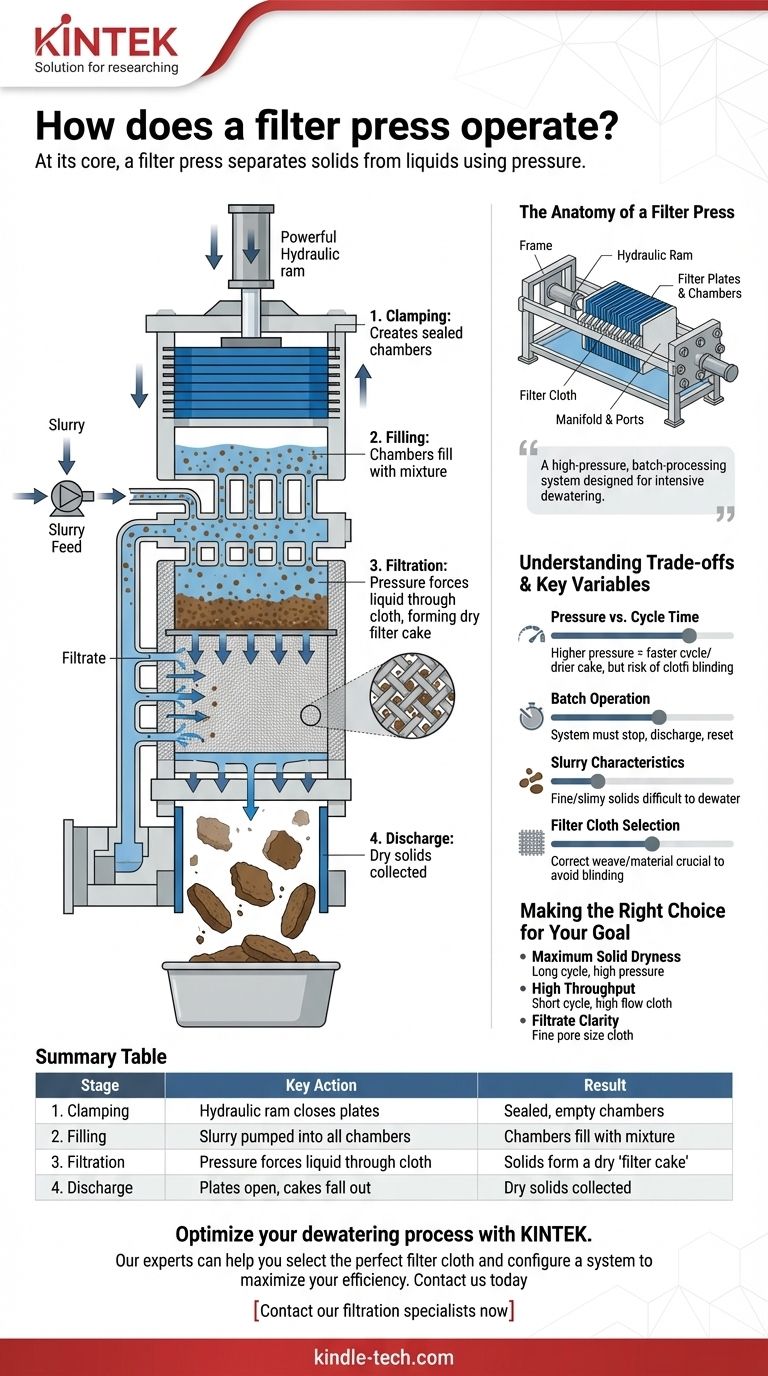

Im Kern trennt eine Filterpresse Feststoffe von Flüssigkeiten unter Druck. Sie funktioniert, indem sie eine Suspension (eine halbflüssige Mischung) in eine Reihe von abgedichteten Kammern pumpt, wo ein spezielles Filtertuch die festen Partikel zurückhält. Der immense Druck zwingt die Flüssigkeit, das "Filtrat", durch das Tuch zu passieren und das System zu verlassen, wobei ein komprimierter, entwässerter Block von Feststoffen, bekannt als "Filterkuchen", zurückbleibt.

Eine Filterpresse ist kein einfaches Sieb; sie ist ein Hochdruck-Batch-Verarbeitungssystem, das für intensive Entwässerung konzipiert ist. Ihre Wirksamkeit beruht darauf, eine Suspension nach Abschluss der anfänglichen Filtration durch Anwendung mechanischer Kraft in einen dicht gepackten, trockenen Kuchen umzuwandeln.

Der Aufbau einer Filterpresse

Um die Funktionsweise zu verstehen, müssen Sie zunächst ihre Schlüsselkomponenten kennen. Die Maschine ist eine Kombination aus einem strukturellen Rahmen, einer Filtereinheit und einem Hydrauliksystem.

Der Rahmen und das Hydrauliksystem

Der Stahlrahmen ist das Rückgrat der Einheit und hält die Filterplatten an Ort und Stelle. An einem Ende sorgt ein leistungsstarker Hydraulikzylinder für die immense Schließkraft, die notwendig ist, um die Kammern abzudichten und den hohen Drücken des Filtrationszyklus standzuhalten.

Filterplatten und Kammern

Filterplatten sind das Herzstück der Presse. Dies sind vertiefte Platten, die, wenn sie zusammengepresst werden, eine Reihe von Hohlkammern bilden. Jede Platte ist mit Kanälen versehen, damit das Filtrat abfließen kann.

Das Filtertuch

Über jede Filterplatte ist ein Filtertuch gespannt. Dies ist das eigentliche Filtermedium, das speziell für die Partikelgröße und die chemischen Eigenschaften der zu verarbeitenden Suspension ausgewählt wird. Es ist das, was die Feststoffe von der Flüssigkeit trennt.

Der Verteiler und die Anschlüsse

Ein Verteiler fungiert als Rohrleitungssystem. Er verteilt die eingehende Suspension gleichmäßig auf alle Kammern und sammelt das klare Filtrat, wenn es durch Anschlüsse, die sich typischerweise in den Ecken der Filterplatten befinden, austritt.

Die vier Phasen des Betriebszyklus

Der Betrieb einer Filterpresse ist ein zyklischer, vierstufiger Batch-Prozess.

Phase 1: Plattenklemmen (Schließen)

Der Zyklus beginnt mit der leeren Presse. Das Hydrauliksystem wird aktiviert und drückt das bewegliche Ende der Presse, um den Stapel der Filterplatten fest zusammenzuklemmen. Dies erzeugt eine wasserdichte Abdichtung und bildet die leeren Kammern, die zur Befüllung bereit sind.

Phase 2: Schlammbefüllung

Die Förderpumpe beginnt, die Suspension in die Presse zu bewegen und alle Kammern gleichzeitig über den Verteiler zu füllen. Dieser Füllzyklus wird fortgesetzt, bis ein voreingestellter Druck erreicht ist, um eine gleichmäßige Verteilung der Feststoffe auf den Filtertüchern zu gewährleisten.

Phase 3: Filtration und Kuchenbildung

Während die Pumpe weiterhin Druck ausübt, wird der flüssige Teil der Suspension durch das Filtertuch gepresst. Die Feststoffe sind zu groß, um hindurchzugehen, und beginnen sich auf der Tuchoberfläche anzusammeln, wodurch eine Schicht entsteht. Diese anfängliche Schicht von Feststoffen, bekannt als Filterkuchen, wird zum primären Filter.

Wenn mehr Suspension gepumpt wird, wird der Kuchen dicker und komprimierter, wodurch zusätzliche Flüssigkeit herausgepresst wird. Dieser Zyklus wird fortgesetzt, bis die Kammern vollständig mit festem Kuchen gefüllt sind und der Filtratfluss nahezu stoppt.

Phase 4: Kuchenaustrag (Öffnen)

Sobald der Zyklus abgeschlossen ist, schaltet sich die Förderpumpe ab. Der Hydraulikzylinder fährt zurück, öffnet die Presse und trennt die Filterplatten. Die trockenen, verdichteten Filterkuchen fallen zwischen den Platten heraus und sind bereit zur Sammlung und Entsorgung. Die Presse ist dann für den nächsten Zyklus bereit.

Verständnis der Kompromisse und Schlüsselvariablen

Die Effizienz einer Filterpresse ist nicht automatisch. Sie hängt von einem Gleichgewicht mehrerer kritischer Faktoren ab.

Druck vs. Zykluszeit

Ein höherer Förderdruck führt im Allgemeinen zu einem schnelleren Zyklus und einem trockeneren Kuchen, aber nur bis zu einem gewissen Punkt. Übermäßiger Druck kann das Filtertuch verstopfen oder die Ausrüstung beschädigen, während unzureichender Druck zu einem nassen, schlampigen Kuchen und langen Zykluszeiten führt.

Batch-Betrieb

Eine wesentliche Einschränkung einer Filterpresse ist ihr Charakter als Batch-Prozess. Das System muss anhalten, seinen Kuchen entleeren und zurückgesetzt werden, bevor die nächste Charge verarbeitet werden kann. Dies ist ein entscheidender Aspekt, wenn man es mit kontinuierlichen Trenntechnologien vergleicht.

Eigenschaften der Suspension

Die Art der Feststoffe in der Suspension ist von größter Bedeutung. Feine, schleimige oder gelartige Feststoffe sind viel schwieriger zu entwässern als große, kristalline Partikel. Dies wirkt sich direkt auf die Wahl des Filtertuchs und die erwartete Zykluszeit aus.

Auswahl des Filtertuchs

Die Wahl des richtigen Filtertuchs ist die wichtigste Entscheidung. Eine falsche Webart oder ein falsches Material kann zu "Verstopfung" (wobei Partikel dauerhaft im Tuch stecken bleiben), schlechter Filtratklarheit oder vorzeitigem Reißen führen.

Die richtige Wahl für Ihr Ziel treffen

Die Optimierung eines Filterpressenbetriebs bedeutet, seine Parameter auf ein bestimmtes Ziel abzustimmen.

- Wenn Ihr Hauptaugenmerk auf maximaler Feststofftrockenheit liegt: Sie sollten eine lange Zykluszeit und hohe Enddrücke priorisieren, um die maximale Flüssigkeitsmenge herauszupressen.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz liegt: Ihr Ziel ist es, den Zyklus zu verkürzen. Dies beinhaltet die Optimierung des Förderdrucks und die Wahl eines Tuchs, das eine hohe Durchflussrate ermöglicht, ohne zu viel Kuchenqualität zu opfern.

- Wenn Ihr Hauptaugenmerk auf Filtratklarheit liegt: Der kritische Faktor ist das Filtertuch. Sie müssen ein Tuch mit einer Porengröße und einem Material wählen, das darauf ausgelegt ist, die kleinsten Partikel in Ihrer Suspension einzufangen.

Das Verständnis dieser grundlegenden Phasen verwandelt die Filterpresse von einer einfachen Maschine in ein Präzisionswerkzeug für die Fest-Flüssig-Trennung.

Zusammenfassungstabelle:

| Phase | Schlüsselaktion | Ergebnis |

|---|---|---|

| 1. Spannen | Hydraulikzylinder schließt Platten | Erzeugt abgedichtete, leere Kammern |

| 2. Befüllen | Suspension wird in alle Kammern gepumpt | Kammern füllen sich mit Mischung |

| 3. Filtration | Druck drückt Flüssigkeit durch das Tuch | Feststoffe bilden einen trockenen 'Filterkuchen' |

| 4. Entleeren | Platten öffnen sich, Kuchen fallen heraus | Trockene Feststoffe zur Entsorgung gesammelt |

Optimieren Sie Ihren Entwässerungsprozess mit KINTEK.

Ob Ihr Ziel maximale Feststofftrockenheit, hoher Durchsatz oder kristallklares Filtrat ist, die richtige Ausrüstung ist entscheidend. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien, einschließlich Filtrationslösungen, die auf Ihre spezifischen Suspensionseigenschaften und Produktionsziele zugeschnitten sind.

Unsere Experten können Ihnen helfen, das perfekte Filtertuch auszuwählen und ein System zu konfigurieren, um Ihre Effizienz zu maximieren. Kontaktieren Sie uns noch heute, um Ihre Herausforderungen bei der Fest-Flüssig-Trennung zu besprechen und zu entdecken, wie wir die Produktivität Ihres Labors steigern können.

Kontaktieren Sie jetzt unsere Filtrationsspezialisten

Visuelle Anleitung

Ähnliche Produkte

- Laborhydraulikpresse Split Elektrische Laborpelletpresse

- Hydraulische Membran-Laborfilterpresse für Laborfiltration

- Laborhydraulikpresse Labor-Pelletpresse für Handschuhkasten

- 24T 30T 60T Beheizbare Hydraulische Pressmaschine mit Heizplatten für Labor-Heißpressen

- Beheizte Hydraulikpresse mit Heizplatten für Vakuumbox-Laborpresse

Andere fragen auch

- Was ist die maximale Dicke beim Sputtern? Überwindung von Spannungs- und Haftungsgrenzen

- Was sind die 3 Arten von Biomasse-Energiequellen? Entfesseln Sie das Potenzial organischer Materialien

- Wie lange dauert der Sinterprozess? Von der schnellen Formgebung bis zu stundenlanger thermischer Präzision

- Wie beeinflusst die Rührgeschwindigkeit die Morphologie von Silbernanodrähten? Beherrschen Sie die Agitation für eine hochreine Synthese

- Was sind die Vorteile der Nutzung von Biomasse? Erreichen Sie Lösungen für erneuerbare Energien und die Umwandlung von Abfall in Energie (Waste-to-Power).

- Warum ist Sintern notwendig? Herstellung von Hochleistungskomponenten ohne Schmelzen

- Was sind die chemischen Prozesse der Biomassekonversion? Erschließen Sie Energie aus Biomasse mit thermochemischen Reaktionen

- Was ist die Funktion eines Konstanttemperatur-Orbital-Schüttlers in der Biosynthese? Optimierung von Zirkoniumdioxid-Nanopartikeln