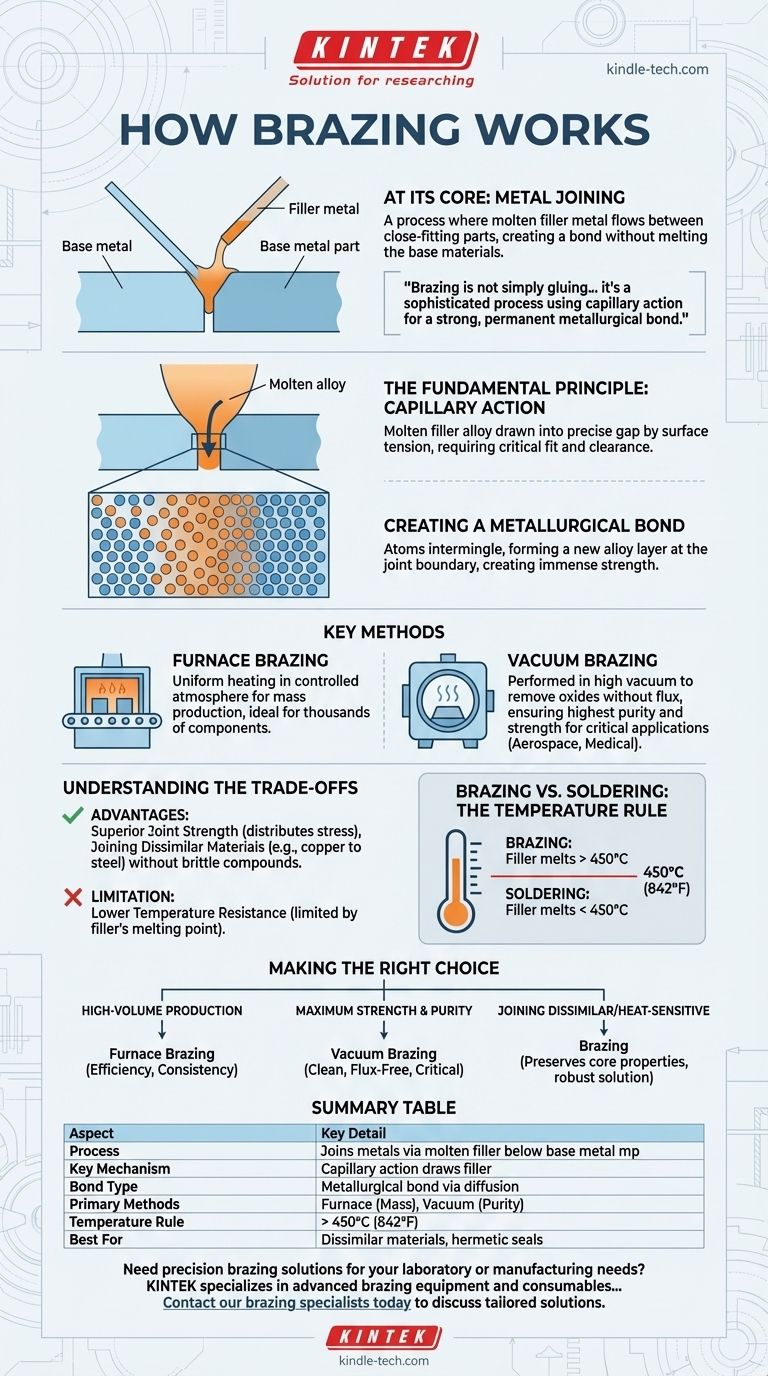

Im Kern ist das Löten ein Metallfügeverfahren, bei dem ein Füllmetall erhitzt wird, bis es schmilzt und zwischen zwei oder mehr eng anliegenden Teilen fließt, wodurch beim Abkühlen und Erstarren eine Verbindung entsteht. Entscheidend ist, dass die Temperatur hoch genug ist, um das Füllmetall zu schmelzen, aber immer unter dem Schmelzpunkt der zu verbindenden Grundmaterialien gehalten wird. Diese Unterscheidung ist das definierende Merkmal des Prozesses.

Löten ist nicht einfach nur Kleben mit Metall. Es ist ein ausgeklügeltes Verfahren, das die Kapillarwirkung nutzt, um eine geschmolzene Fülllegierung in eine präzise gefügte Verbindung zu ziehen, wodurch beim Abkühlen eine starke, dauerhafte metallurgische Bindung entsteht.

Das Grundprinzip: Kapillarwirkung

Die „Magie“ des Lötens beruht auf einem wissenschaftlichen Prinzip, um außergewöhnlich starke und saubere Verbindungen herzustellen. Dies zu verstehen ist der Schlüssel zum Verständnis des Prozesses.

Wie die Kapillarwirkung funktioniert

Die Kapillarwirkung ist die Tendenz einer Flüssigkeit, in einen engen Raum gezogen zu werden, selbst entgegen der Schwerkraft. Beim Löten fungiert der präzise kontrollierte, schmale Spalt zwischen den beiden Grundmaterialien als Kapillare.

Wenn das Füllmetall schmilzt, zieht die Oberflächenspannung die flüssige Legierung in diesen Spalt und sorgt dafür, dass die Verbindung vollständig gefüllt wird. Deshalb sind die Passung und der Spalt zwischen den Teilen für eine erfolgreiche Lötung so entscheidend.

Erzeugen einer metallurgischen Bindung

Das Löten erzeugt mehr als nur eine physische Verbindung. Wenn das geschmolzene Füllmetall über die heißen Grundmaterialien fließt, findet an der Grenzfläche eine geringe Diffusion statt.

Die Atome des Füllmetalls und des Grundmetalls vermischen sich und bilden an der Verbindungsstelle eine neue Legierungsschicht. Diese metallurgische Bindung verleiht einer ordnungsgemäß gelöteten Verbindung ihre immense Festigkeit – oft übertrifft sie die Festigkeit des Füllmetalls selbst.

Schlüsselmethoden und ihr Zweck

Während das Prinzip dasselbe bleibt, ändert sich die Methode der Wärmezufuhr und der Umgebungskontrolle je nach den Anforderungen der Anwendung.

Ofenlöten: Für Umfang und Effizienz

Beim Ofenlöten wird die gesamte Baugruppe, bei der das Füllmetall vorplatziert ist, in einem Ofen mit kontrollierter Atmosphäre gleichmäßig erhitzt.

Diese Methode ist ideal für die Massenproduktion, da Tausende von Komponenten gleichzeitig gelötet werden können. Sie gewährleistet eine gleichmäßige Erwärmung und erzeugt zuverlässige Verbindungen in großem Maßstab.

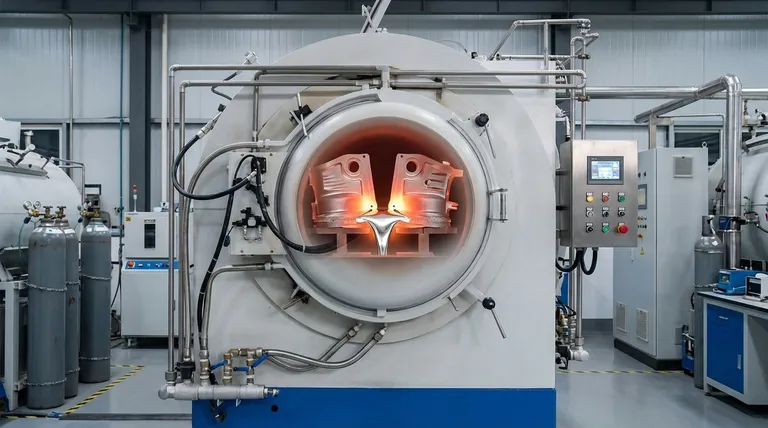

Vakuumlöten: Für Reinheit und Festigkeit

Das Vakuumlöten wird in einer Hochvakuumkammer durchgeführt. Das Fehlen von Luft macht Flussmittel, die typischerweise zur Verhinderung von Oxidation verwendet werden, überflüssig.

Dieser flussmittelfreie Prozess ist außergewöhnlich sauber. Das Vakuum entfernt aktiv Oxide und andere Verunreinigungen von den Metalloberflächen, was zu der höchstmöglichen Verbindungsfestigkeit und Reinheit führt. Es ist die bevorzugte Methode für kritische Anwendungen in der Luft- und Raumfahrt, Medizin und Hochleistungselektronik.

Die Kompromisse verstehen

Kein Prozess ist für jedes Szenario perfekt. Das Erkennen der Vorteile und Einschränkungen des Lötens ist entscheidend für eine fundierte Entscheidung.

Vorteil: Überragende Verbindungsfestigkeit

Da das Löten eine metallurgische Bindung über die gesamte Verbindungsfläche erzeugt, verteilt es die Spannung gleichmäßig. Die resultierenden Verbindungen sind unglaublich stark, duktil und können eine dauerhafte, hermetische Abdichtung erzeugen.

Vorteil: Verbinden unterschiedlicher Materialien

Löten ist eine der effektivsten Methoden, um verschiedene Arten von Metallen zu verbinden, wie Kupfer mit Stahl oder Aluminium mit Keramik. Da die Grundmetalle nicht geschmolzen werden, wird die Bildung spröder Verbindungen vermieden, die beim Schweißen auftreten können.

Einschränkung: Geringere Temperaturbeständigkeit

Die Betriebstemperatur eines gelöteten Bauteils ist durch den Schmelzpunkt der verwendeten Fülllegierung begrenzt. Es kann nicht in Umgebungen verwendet werden, die heißer sind als die Schmelztemperatur des Füllmetalls.

Löten vs. Weichlöten: Die Temperaturregel

Die Unterscheidung zwischen Löten (Hartlöten) und Weichlöten wird durch die Temperatur definiert. Wenn das Füllmetall über 450°C (842°F) schmilzt, gilt der Prozess als Hartlöten. Wenn es unter dieser Temperatur schmilzt, ist es Weichlöten.

Die richtige Wahl für Ihr Ziel treffen

Die Anforderungen Ihrer Anwendung bestimmen den besten Ansatz.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion von Standardkomponenten liegt: Das Ofenlöten bietet unübertroffene Effizienz und Konsistenz für die gleichzeitige Herstellung Tausender von Verbindungen.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Reinheit für ein kritisches Bauteil liegt: Das Vakuumlöten ist die überlegene Wahl, da es außergewöhnlich saubere, starke und flussmittelfreie Verbindungen erzeugt, die für anspruchsvolle Industrien erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden unterschiedlicher Materialien oder wärmeempfindlicher Komponenten liegt: Das Löten bietet eine robuste Lösung, indem es Materialien verbindet, ohne sie zu schmelzen, wodurch ihre Kerneigenschaften erhalten bleiben.

Das Verständnis dieser Prinzipien ermöglicht es Ihnen, das Löten nicht nur als Fügeverfahren, sondern als präzise technische Lösung zu nutzen.

Zusammenfassungstabelle:

| Aspekt des Lötens | Wichtige Details |

|---|---|

| Prozess | Verbindet Metalle mit geschmolzener Fülllegierung unterhalb des Schmelzpunkts des Grundmetalls |

| Schlüsselmechanismus | Kapillarwirkung zieht Füllmaterial in enge Verbindungsspalte |

| Bindungstyp | Metallurgische Bindung durch atomare Diffusion |

| Primäre Methoden | Ofenlöten (Massenproduktion), Vakuumlöten (hohe Reinheit) |

| Temperaturregel | Füllmetall schmilzt über 450°C (842°F) |

| Am besten geeignet für | Unterschiedliche Materialien, wärmeempfindliche Komponenten, hermetische Dichtungen |

Benötigen Sie Präzisionslötlösungen für Ihr Labor oder Ihre Fertigungsanforderungen? KINTEK ist spezialisiert auf fortschrittliche Lötgeräte und Verbrauchsmaterialien, die überragende Verbindungsfestigkeit, Reinheit und Zuverlässigkeit liefern. Ob Sie Hochvolumen-Ofenlötsysteme oder hochreine Vakuumlöttechnologie für kritische Anwendungen benötigen, unser Fachwissen gewährleistet optimale Ergebnisse für das Verbinden unterschiedlicher Materialien und die Schaffung dauerhafter metallurgischer Bindungen. Kontaktieren Sie noch heute unsere Lötspezialisten, um zu besprechen, wie wir Ihre Metallfügeprozesse mit maßgeschneiderten Lösungen verbessern können, die Ihren spezifischen Anforderungen entsprechen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Was ist Vakuumlöten? Der ultimative Leitfaden zum hochreinen, flussmittelfreien Metallfügen

- Was kostet ein Vakuumlötofen? Ein Leitfaden zu Schlüsselfaktoren und Investitionsstrategie

- Was ist Vakuumlöten? Der ultimative Leitfaden zum Fügen hochreiner Metalle

- Welche Vorteile bietet das Hartlöten gegenüber dem Auftragslöten? Erzielen Sie stärkere, sauberere und wiederholbare Verbindungen

- Wofür werden Vakuumöfen verwendet? Erzielen Sie ultimative Materialreinheit und Leistung