Im Kern ist die Kohlenstoffregeneration ein Hochtemperatur-Thermoverfahren, das entwickelt wurde, um die Adsorptionseigenschaften gebrauchter Aktivkohle wiederherzustellen. Durch die Anwendung intensiver, kontrollierter Hitze werden die organischen Verbindungen, die die Poren der Kohle verstopft haben, zerstört oder verdampft. Dies „reinigt“ die Kohle effektiv und ermöglicht ihre Wiederverwendung zur Filtration und Reinigung.

Die zentrale Herausforderung bei Aktivkohle besteht darin, dass sie schließlich mit Verunreinigungen gesättigt wird. Die Regeneration löst dieses Problem, indem sie ein thermisches Verfahren, oft als Reaktivierung bezeichnet, nutzt, um diese adsorbierten Bestandteile gewaltsam abzustreifen und zu zerstören, wodurch die poröse Struktur der Kohle zurückgesetzt wird, sodass sie erneut verwendet werden kann.

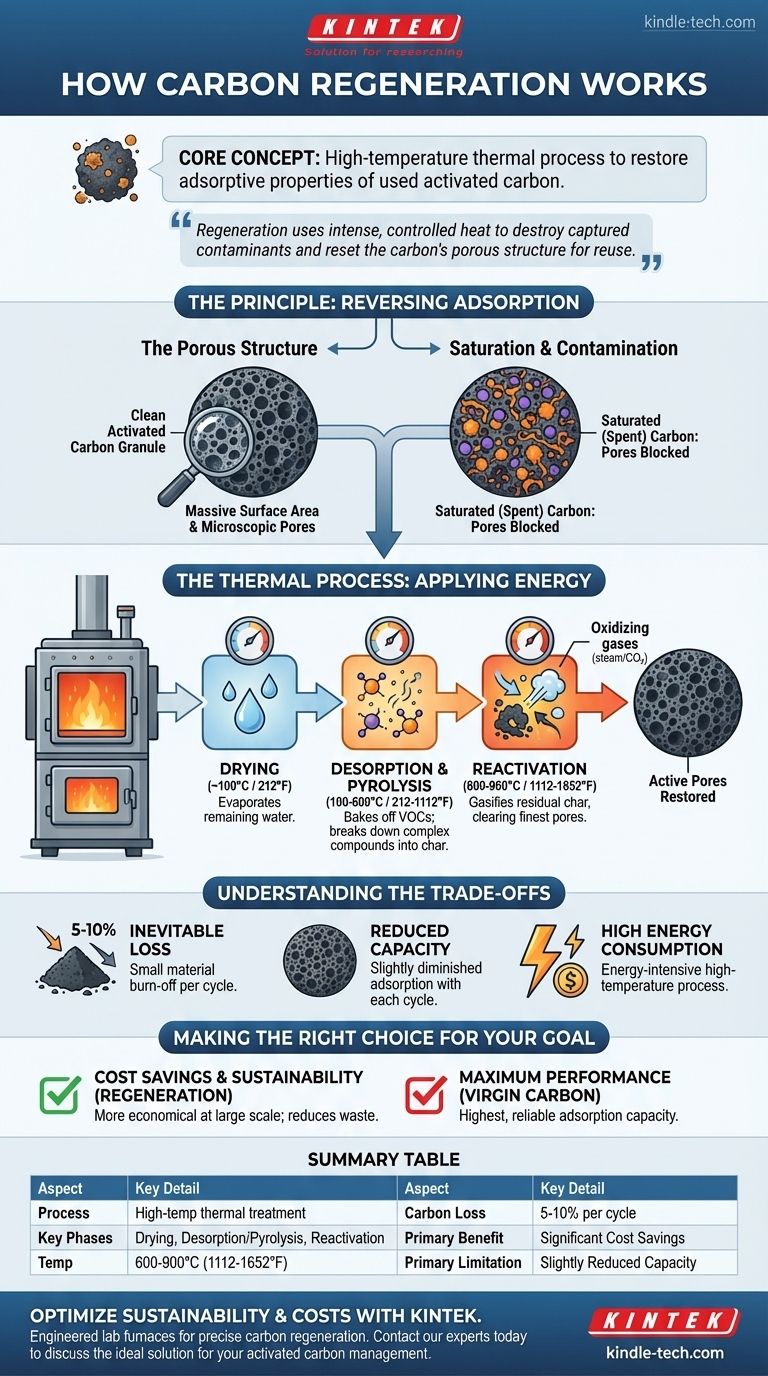

Das Prinzip: Umkehrung der Adsorption

Um die Regeneration zu verstehen, muss man zunächst verstehen, wie Aktivkohle funktioniert. Sie ist kein einfacher Filter, sondern ein Material mit einer unglaublich großen inneren Oberfläche, die mit mikroskopisch kleinen Poren gefüllt ist.

Die Rolle der porösen Struktur

Stellen Sie sich ein einzelnes Granulat Aktivkohle auf mikroskopischer Ebene wie einen massiven Schwamm vor. Dieses Netzwerk von Poren erzeugt eine immense Oberfläche, an der Verunreinigungen durch einen Prozess namens Adsorption haften bleiben.

Sättigung: Wenn der „Schwamm“ voll ist

Im Laufe der Zeit werden diese Oberflächen vollständig mit den adsorbierten Bestandteilen überzogen. Die Kohle ist nun „verbraucht“ oder gesättigt und kann Verunreinigungen aus einem Flüssigkeits- oder Gasstrom nicht mehr effektiv entfernen.

Anwendung thermischer Energie

Die Regeneration funktioniert, indem die Energie zugeführt wird, die erforderlich ist, um die Bindungen aufzubrechen, die die Verunreinigungen an der Oberfläche der Kohle halten. Der Prozess findet typischerweise in einer sauerstoffarmen Umgebung in einem speziellen Ofen statt.

Dieser thermische Prozess läuft in verschiedenen Phasen ab:

- Trocknung (~100°C / 212°F): Verbleibendes Wasser wird aus der Kohle verdampft.

- Desorption & Pyrolyse (100-600°C / 212-1112°F): Mit steigender Temperatur werden flüchtige organische Verbindungen ausgetrieben (desorbiert). Komplexere, schwerere Verbindungen werden durch Pyrolyse in kleinere Moleküle und elementaren Kohlenstoff zerlegt.

- Reaktivierung (600-900°C / 1112-1652°F): Bei sehr hohen Temperaturen werden oxidierende Gase wie Dampf oder Kohlendioxid eingeleitet. Dieser letzte, entscheidende Schritt vergast und entfernt den restlichen pyrolysierten Kohlenstoff, wodurch die feinsten Poren freigegeben und die Adsorptionskapazität der Kohle wiederhergestellt wird.

Die Kompromisse verstehen

Obwohl die Regeneration sehr effektiv ist, ist sie kein perfekter Prozess. Es handelt sich um eine harsche thermische Behandlung, die mit inhärenten Einschränkungen verbunden ist.

Unvermeidlicher Kohlenstoffverlust

Jeder Regenerationszyklus verbrennt einen kleinen Teil der Aktivkohle selbst ab. Typischerweise kommt es bei jeder Reaktivierung zu einem Materialverlust von 5-10 % nach Gewicht. Dieses „Abbrennen“ bedeutet, dass eine Charge Kohle nur eine begrenzte Anzahl von Malen regeneriert werden kann, bevor sie erschöpft ist.

Reduzierte Adsorptionskapazität

Die regenerierte Kohle ist fast nie so wirksam wie neue (ungebrauchte) Kohle. Die extreme Hitze kann zu geringfügigen Schäden an der Porenstruktur führen. Infolgedessen wird die Gesamtoberfläche und die Adsorptionskapazität mit jedem Zyklus leicht verringert.

Hoher Energieverbrauch

Das Erhitzen von Materialien auf über 800 °C ist ein energieintensiver und kostspieliger Prozess. Obwohl dies für Großanlagen oft wirtschaftlicher ist als der Kauf neuer Kohle, ist der Energiebedarf ein wichtiger Faktor, der berücksichtigt werden muss.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung zwischen der Verwendung von regenerierter Kohle und dem Kauf von neuem Material hängt vollständig von Ihren betrieblichen Prioritäten ab.

- Wenn Ihr Hauptaugenmerk auf Kosteneinsparungen im großen Maßstab liegt: Die Regeneration ist fast immer die wirtschaftlichere Wahl, da die Kosten für die Reaktivierung erheblich niedriger sind als die Kosten für neue Kohle.

- Wenn Ihr Hauptaugenmerk auf ökologischer Nachhaltigkeit liegt: Die Regeneration ist die überlegene Option, da sie Deponieabfälle und den CO2-Fußabdruck, der mit der Herstellung und dem Transport neuer Materialien verbunden ist, drastisch reduziert.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung für eine kritische Anwendung liegt: Neue Aktivkohle bietet immer die höchste und zuverlässigste Adsorptionskapazität.

Indem Sie die Regeneration als Prozess der thermischen Wiederherstellung verstehen, können Sie eine fundierte Entscheidung treffen, die Leistung, Kosten und Umweltauswirkungen in Einklang bringt.

Zusammenfassungstabelle:

| Aspekt | Wesentliche Details |

|---|---|

| Prozess | Hochtemperatur-Wärmebehandlung in einem sauerstoffarmen Ofen |

| Hauptphasen | Trocknung, Desorption/Pyrolyse, Reaktivierung |

| Typische Temperatur | 600-900°C (1112-1652°F) |

| Kohlenstoffverlust pro Zyklus | 5-10 % nach Gewicht |

| Hauptvorteil | Erhebliche Kosteneinsparungen gegenüber neuer Kohle |

| Haupteinschränkung | Leicht reduzierte Adsorptionskapazität nach jedem Zyklus |

Optimieren Sie die Nachhaltigkeit und die Betriebskosten Ihres Labors mit KINTEK.

Unsere speziellen Laboröfen sind für präzise, effiziente thermische Prozesse wie die Kohlenstoffregeneration ausgelegt. Wenn Sie sich für KINTEK entscheiden, gewinnen Sie einen zuverlässigen Partner für die Wartung Ihrer kritischen Filtrations- und Reinigungssysteme, wodurch sowohl Kosten als auch Umweltauswirkungen reduziert werden.

Sind Sie bereit zu erfahren, wie unsere Ausrüstung Ihre spezifischen Laboranforderungen unterstützen kann? Kontaktieren Sie noch heute unsere Experten, um die ideale Lösung für Ihr Aktivkohlemanagement zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Muffelofen für Labor

- Graphit-Vakuumofen für negatives Elektrodenmaterial

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Graphit-Vakuumofen mit Bodenentleerung für Kohlenstoffmaterialien

Andere fragen auch

- Was ist Veraschung in der Chemie? Steigern Sie die analytische Genauigkeit mit Veraschungstechniken

- Warum wird ein Muffelofen oder eine Wärmekammer für das thermische Ausglühen nach der Abscheidung von Silber-Nanodrähten verwendet? Spitzenleitfähigkeit freischalten

- Was sind die Hauptfunktionen eines Labortrockenschranks bei der Synthese von MnO2-GAC? Optimieren Sie Ihre Katalysatorherstellung

- Wie wirken sich Hochtemperaturöfen und Keramikschmelztiegel auf die Stabilität von Lithium-Ionen-Batterien aus? Master Precision Synthesis

- Warum müssen Keramiken gesintert werden? Stärke und Haltbarkeit durch Hochtemperaturfusion freisetzen