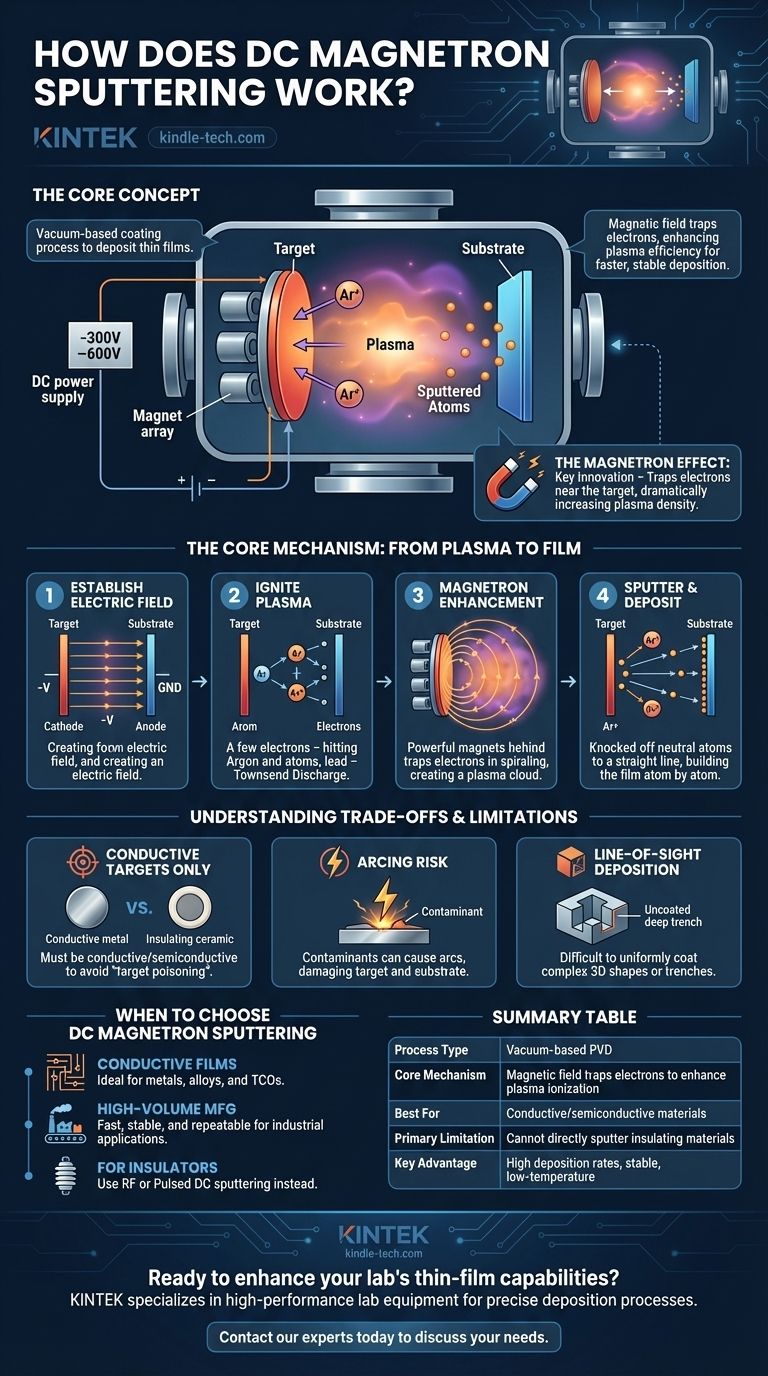

Im Kern ist das DC-Magnetron-Sputtern ein vakuumbasierter Beschichtungsprozess, der verwendet wird, um extrem dünne Materialschichten auf einer Oberfläche abzuscheiden. Es funktioniert, indem es ein angeregtes Gasplasma erzeugt, das ein Ausgangsmaterial (das „Target“) mit Ionen bombardiert und Atome löst. Ein präzise konfiguriertes Magnetfeld verstärkt diesen Prozess und leitet die gelösten Atome, um eine Komponente (das „Substrat“) mit einem gleichmäßigen, hochwertigen Film zu beschichten.

Die entscheidende Innovation des DC-Magnetron-Sputterns ist nicht nur das Sputtern selbst, sondern die Verwendung eines Magnetfeldes. Dieses Feld fängt Elektronen in der Nähe des Targets ein, wodurch die Effizienz des Plasmas dramatisch erhöht wird, was zu einer schnelleren, stabileren und kühleren Abscheidung im Vergleich zu Methoden ohne Magnetron führt.

Der Kernmechanismus: Vom Plasma zum Film

Um zu verstehen, wie dieser Prozess solch präzise Ergebnisse erzielt, müssen wir ihn in eine Abfolge physikalischer Ereignisse zerlegen, die in der Vakuumkammer stattfinden.

Aufbau des elektrischen Feldes

Zuerst werden das zu beschichtende Substrat und das Targetmaterial in eine Vakuumkammer gelegt, die dann auf einen niedrigen Druck abgepumpt und mit einem Inertgas, typischerweise Argon, rückgefüllt wird.

Eine starke Gleichspannung, oft zwischen -300 V und -600 V, wird an das Target angelegt, wodurch es zur Kathode wird. Der Substrathalter ist typischerweise geerdet und fungiert als Anode. Dies erzeugt ein starkes elektrisches Feld zwischen den beiden.

Zündung des Plasmas

Dieses elektrische Feld beschleunigt die wenigen freien Elektronen, die natürlicherweise im Gas vorhanden sind. Wenn diese schnellen Elektronen mit neutralen Argonatomen kollidieren, schlagen sie andere Elektronen heraus.

Dieses Ereignis hinterlässt positiv geladene Argonionen (Ar+) und erzeugt weitere freie Elektronen, die wiederum weitere Atome ionisieren. Dieser Kaskadeneffekt, bekannt als Townsend-Entladung, bildet schnell ein selbsttragendes, glühendes Plasma.

Die Rolle des Magnetrons

Dies ist der Schlüssel zur Effizienz des Prozesses. Eine Reihe leistungsstarker Permanentmagnete ist hinter dem Target platziert. Dies erzeugt ein Magnetfeld, das sich vor der Oberfläche des Targets ausbreitet.

Dieses Magnetfeld ist zu schwach, um die schweren Argonionen zu beeinflussen, aber es ist stark genug, um die viel leichteren Sekundärelektronen einzufangen, die ebenfalls während des Beschusses aus dem Target ausgestoßen werden. Diese Elektronen werden in eine enge, spiralförmige Bahn gezwungen, wodurch eine dichte Elektronenwolke direkt vor dem Target entsteht.

Erhöhung der Ionisationseffizienz

Da diese Elektronen in einem langen, schleifenförmigen Pfad gefangen sind, anstatt direkt zur Anode zu gelangen, erhöhen sich ihre Chancen, mit einem neutralen Argonatom zu kollidieren und es zu ionisieren, dramatisch.

Diese magnetische Begrenzung erzeugt ein weitaus dichteres und intensiveres Plasma, als es allein mit dem elektrischen Feld möglich wäre. Dies ist der „Magnetron“-Effekt, und er macht den Sputterprozess so schnell und stabil.

Sputtern des Targets

Die positiv geladenen Argonionen im dichten Plasma werden nicht durch das Magnetfeld eingefangen. Stattdessen werden sie durch die negative Spannung des Targets aggressiv beschleunigt.

Sie treffen mit immenser kinetischer Energie auf die Targetoberfläche. Wenn die bei einer Kollision übertragene Energie größer ist als die atomare Bindungsenergie des Materials, schlägt sie ein neutrales Atom aus dem Targetmaterial heraus oder „sputtert“ es.

Abscheidung auf dem Substrat

Diese gesputterten, neutralen Atome werden weder von den elektrischen noch von den magnetischen Feldern beeinflusst. Sie bewegen sich geradlinig durch das Vakuum, bis sie auf eine Oberfläche treffen.

Wenn sie auf dem Substrat landen, kondensieren sie und bauen sich langsam, Atom für Atom, zu einem dichten, gleichmäßigen und sehr dünnen Film des Targetmaterials auf.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist das DC-Magnetron-Sputtern keine Universallösung. Seine Wirksamkeit wird durch spezifische physikalische Einschränkungen definiert.

Die Materialbeschränkung des Targets

Die primäre Einschränkung der DC-Methode besteht darin, dass das Targetmaterial elektrisch leitfähig oder zumindest halbleitend sein muss.

Wäre das Target ein Isolator (wie eine Keramik), würde der ständige Beschuss durch positive Argonionen zu einer positiven Ladungsansammlung auf seiner Oberfläche führen. Dieser Effekt, bekannt als „Targetvergiftung“, würde die negative Vorspannung neutralisieren, ankommende Ionen abstoßen und den Sputterprozess schnell zum Erliegen bringen.

Das Problem des Lichtbogenüberschlags

Selbst bei leitfähigen Targets können kleine isolierende Verunreinigungen oder Oxide auf der Oberfläche Ladung ansammeln. Dies kann zu einer plötzlichen, hochstromigen Entladung führen, bekannt als Lichtbogen, der das Target und das Substrat beschädigen und die Gleichmäßigkeit des Films stören kann. Aus diesem Grund wurde eine verwandte Technik, das gepulste DC-Sputtern, entwickelt, um isolierende Materialien zu beschichten, indem die Spannung periodisch umgekehrt wird, um das Target zu entladen.

Sichtlinienabscheidung

Da die gesputterten Atome neutral sind, bewegen sie sich geradlinig vom Target zum Substrat. Dies erschwert die gleichmäßige Beschichtung komplexer, dreidimensionaler Formen mit scharfen Kanten oder tiefen Gräben. Eine gute „Stufenbedeckung“ erfordert oft eine ausgeklügelte Substratrotation und -manipulation während der Abscheidung.

Wann DC-Magnetron-Sputtern wählen?

Das Verständnis dieser Prinzipien ermöglicht es Ihnen, den richtigen Prozess für Ihr spezifisches Ziel auszuwählen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung leitfähiger Filme liegt: DC-Magnetron-Sputtern ist die ideale, kostengünstigste und effizienteste Methode zur Abscheidung von Metallen, Legierungen und transparenten leitfähigen Oxiden (TCOs).

- Wenn Ihr Hauptaugenmerk auf der Abscheidung isolierender Filme liegt: Standard-DC-Sputtern ist ungeeignet; Sie müssen Alternativen wie RF (Radiofrequenz)-Sputtern oder gepulstes DC-Sputtern in Betracht ziehen, die für die Verarbeitung nichtleitender Materialien entwickelt wurden.

- Wenn Ihr Hauptaugenmerk auf der Großserienfertigung liegt: Die Geschwindigkeit, Stabilität und präzise Wiederholbarkeit des DC-Magnetron-Sputterns machen es zu einer grundlegenden Technologie für industrielle Anwendungen, von der Halbleiterfertigung bis zur Beschichtung von Architekturglas.

Durch die Beherrschung des Zusammenspiels von elektrischen und magnetischen Feldern bietet das DC-Magnetron-Sputtern Ingenieuren und Wissenschaftlern ein präzises und leistungsstarkes Werkzeug zur Materialentwicklung auf atomarer Ebene.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozesstyp | Vakuumbasierte physikalische Gasphasenabscheidung (PVD) |

| Kernmechanismus | Magnetfeld fängt Elektronen ein, um die Plasmaionisation zu verbessern |

| Am besten geeignet für | Leitfähige/halbleitende Materialien (Metalle, Legierungen, TCOs) |

| Primäre Einschränkung | Kann isolierende Materialien nicht direkt sputtern |

| Hauptvorteil | Hohe Abscheideraten, stabiler Prozess, Niedertemperaturbetrieb |

Bereit, die Dünnschichtfähigkeiten Ihres Labors zu verbessern? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien für präzise Abscheidungsprozesse wie das DC-Magnetron-Sputtern. Ob Sie in der Halbleiterforschung, Materialwissenschaft oder industriellen Beschichtung tätig sind, unsere Lösungen liefern die Gleichmäßigkeit und Zuverlässigkeit, die Ihre Arbeit erfordert. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Anforderungen Ihres Labors mit maßgeschneiderten Geräten und Verbrauchsmaterialien unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

Andere fragen auch

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist die Abscheidungstemperatur bei PECVD? Erreichen Sie hochwertige Filme bei niedrigen Temperaturen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen