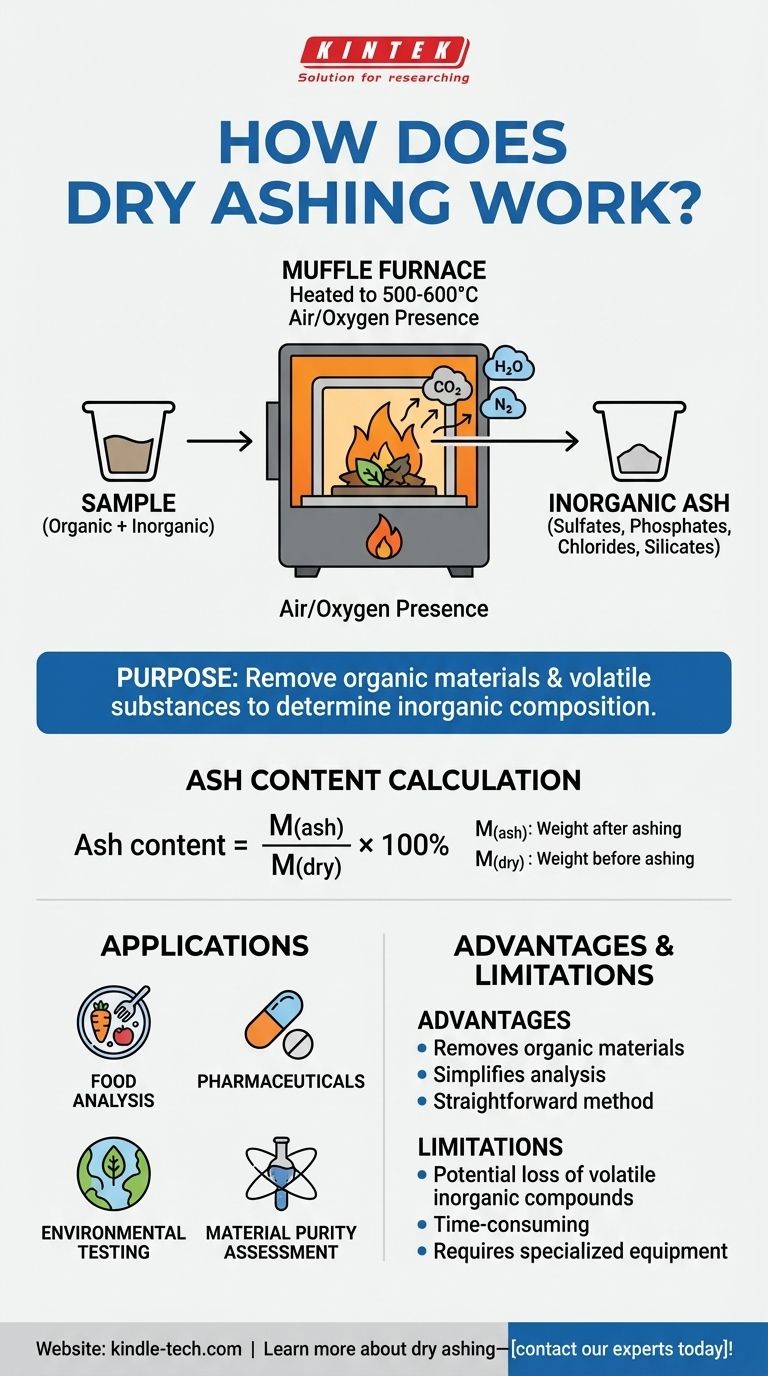

Die Trockenasche-Methode ist ein Verfahren zur Analyse der anorganischen Zusammensetzung einer Probe, indem diese in einem Hochtemperatur-Muffelofen erhitzt wird. Dieser Prozess entfernt Wasser, flüchtige Stoffe und organische Materialien durch Verbrennung und hinterlässt anorganische Rückstände wie Sulfate, Phosphate, Chloride und Silikate. Der Aschegehalt wird durch den Vergleich des Gewichts der Probe vor und nach dem Veraschen berechnet. Die Technik wird durch internationale Normen geregelt und ist in der analytischen Chemie weit verbreitet zur Elementaranalyse und Bestimmung der Massenreduktion.

Wichtige Punkte erklärt:

-

Zweck der Trockenasche-Methode:

- Die Trockenasche-Methode wird hauptsächlich verwendet, um die anorganische Zusammensetzung einer Probe zu bestimmen, indem organische Materialien und flüchtige Bestandteile entfernt werden. Dies hinterlässt nicht brennbare Rückstände, deren elementare Zusammensetzung analysiert werden kann.

-

Prozessübersicht:

- Die Probe wird in einem Muffelofen bei Temperaturen zwischen 500 und 600 °C in Gegenwart von Luft oder Sauerstoff erhitzt.

- Während des Erhitzens werden Wasser und flüchtige Materialien verdampft, und organische Materie verbrennt, wobei Gase wie Kohlendioxid, Wasserdampf und Stickstoffgas entstehen.

- Die verbleibenden anorganischen Verbindungen, wie Sulfate, Phosphate, Chloride und Silikate, bilden die Restasche.

-

Verwendete Ausrüstung:

- Ein Muffelofen ist das primäre Gerät für die Trockenasche-Methode. Er ist dafür ausgelegt, hohe Temperaturen zu bewältigen und eine kontrollierte Erhitzung in einer sauerstoffreichen Umgebung zu gewährleisten.

-

Chemische Reaktionen:

- Organische Verbindungen in der Probe reagieren während der Verbrennung mit Sauerstoff und zerfallen in einfachere Gase.

- Anorganische Mineralien werden in stabile Verbindungen wie Sulfate, Phosphate, Chloride und Silikate umgewandelt, die als Asche zurückbleiben.

-

Berechnung des Aschegehalts:

- Der Aschegehalt wird mit der Formel berechnet:

[ \text{Aschegehalt} = \frac{M(\text{Asche})}{M(\text{Trocken})} \times 100% ] wobei:- ( M(\text{Asche}) ) das Gewicht der Probe nach dem Veraschen ist.

- ( M(\text{Trocken}) ) das Gewicht der Probe vor dem Veraschen ist.

- Der Aschegehalt wird mit der Formel berechnet:

-

Anwendungen:

- Die Trockenasche-Methode wird in der analytischen Chemie häufig zur Bestimmung der elementaren Zusammensetzung von Proben eingesetzt.

- Sie wird auch in Branchen wie Lebensmittel, Pharmazie und Umweltanalytik verwendet, um den Aschegehalt zu messen und die Materialreinheit zu beurteilen.

-

Normen und Protokolle:

- Der Prozess wird oft durch internationale Normen wie ISO, EN oder ASTM geregelt, was Konsistenz und Genauigkeit der Ergebnisse gewährleistet.

- Spezifische Zielsetzungen, wie der Glühverlust (Loss on Ignition, LOI), können ebenfalls einbezogen werden, um die Massenreduktion während des Veraschungsprozesses zu messen.

-

Vorteile:

- Entfernt unerwünschte organische Materialien und vereinfacht die Analyse anorganischer Rückstände.

- Bietet eine einfache Methode zur Bestimmung des Aschegehalts und der elementaren Zusammensetzung.

-

Einschränkungen:

- Hohe Temperaturen können zum Verlust bestimmter flüchtiger anorganischer Verbindungen führen.

- Der Prozess ist zeitaufwendig und erfordert spezielle Ausrüstung.

-

Praktische Überlegungen:

- Proben müssen sorgfältig vorbereitet werden, um genaue Ergebnisse zu gewährleisten.

- Die Ofentemperatur und die Heizdauer müssen kontrolliert werden, um eine unvollständige Verbrennung oder einen übermäßigen Verlust flüchtiger Bestandteile zu vermeiden.

Durch die Befolgung dieser Schritte und Prinzipien bietet die Trockenasche-Methode eine zuverlässige Vorgehensweise zur Analyse der anorganischen Zusammensetzung verschiedener Materialien.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Zweck | Bestimmt die anorganische Zusammensetzung durch Entfernung organischer Materialien. |

| Prozess | Erhitzung im Muffelofen bei 500-600°C, wobei anorganische Rückstände verbleiben. |

| Ausrüstung | Muffelofen für kontrollierte Hochtemperaturerhitzung. |

| Chemische Reaktionen | Organische Verbindungen verbrennen zu Gasen; anorganische Mineralien bilden stabile Asche. |

| Formel für Aschegehalt | Aschegehalt = (Gewicht nach Veraschen / Gewicht vor Veraschen) × 100%. |

| Anwendungen | Elementaranalyse in Lebensmittel-, Pharma- und Umweltprüfungen. |

| Normen | Geregelt durch ISO, EN oder ASTM für Konsistenz und Genauigkeit. |

| Vorteile | Entfernt organische Materialien, vereinfacht die Analyse anorganischer Rückstände. |

| Einschränkungen | Kann flüchtige anorganische Verbindungen verlieren; zeitaufwendig und ausrüstungsintensiv. |

| Praktische Tipps | Temperatur und Dauer kontrollieren; Proben sorgfältig für Genauigkeit vorbereiten. |

Erfahren Sie mehr über die Trockenasche-Methode und wie sie Ihrem Labor zugutekommen kann – kontaktieren Sie noch heute unsere Experten!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Warum ist ein Hochtemperatur-Muffelofen für ZnO-WO3 & ZnO-BiOI unerlässlich? Optimierung der Leistung von Heterojunction-Katalysatoren

- Welche spezifischen technischen Anforderungen muss ein Hochtemperatur-Muffelofen für LSTH-Perowskit erfüllen? Erreichen von 1450 °C Reinheit

- Warum ist ein Hochtemperatur-Muffelofen für die Perowskit-Synthese unerlässlich? Festkörperreaktionen meistern

- Was ist der Unterschied zwischen Glühen, Härten und Anlassen? Meistern Sie die Metalleigenschaften für Ihr Labor

- Was ist die Anwendung eines Labormuffelofens in der Forschung zu Stahlummantelungen? Expertanalyse von Korrosion

- Was ist die Veraschungsmethode im Ofen? Isolieren Sie anorganische Elemente für eine genaue Analyse

- Wie funktioniert ein Laborofen? Präzise Temperaturregelung für Ihr Labor

- Warum werden hochpräzise Muffel- oder Rohröfen für die Kalzinierung von Ni/CeO2 benötigt? Meisterkatalysatorleistung