Die Brenntemperatur ist die wichtigste Variable bei der Herstellung von Keramiken, da sie deren endgültige ästhetische und funktionelle Eigenschaften direkt bestimmt. Die während dieses Prozesses zugeführte Wärme bestimmt die Dichte, Festigkeit und optischen Eigenschaften des Materials, wie z. B. die Transluzenz. Eine falsche Temperatur führt zu einem grundlegend fehlerhaften Produkt, während Präzision zu einem erfolgreichen, zuverlässigen Ergebnis führt.

Bei der Brenntemperatur geht es nicht nur darum, Keramiken hart zu machen; es ist ein präziser Balanceakt. Eine zu hohe Temperatur führt zu übermäßiger Glasigkeit und struktureller Schwäche, während eine zu niedrige Temperatur zu einem porösen, undurchsichtigen und spröden Produkt führt. Die richtige Temperatur erreicht die optimale Verschmelzung der Partikel für Festigkeit und Aussehen.

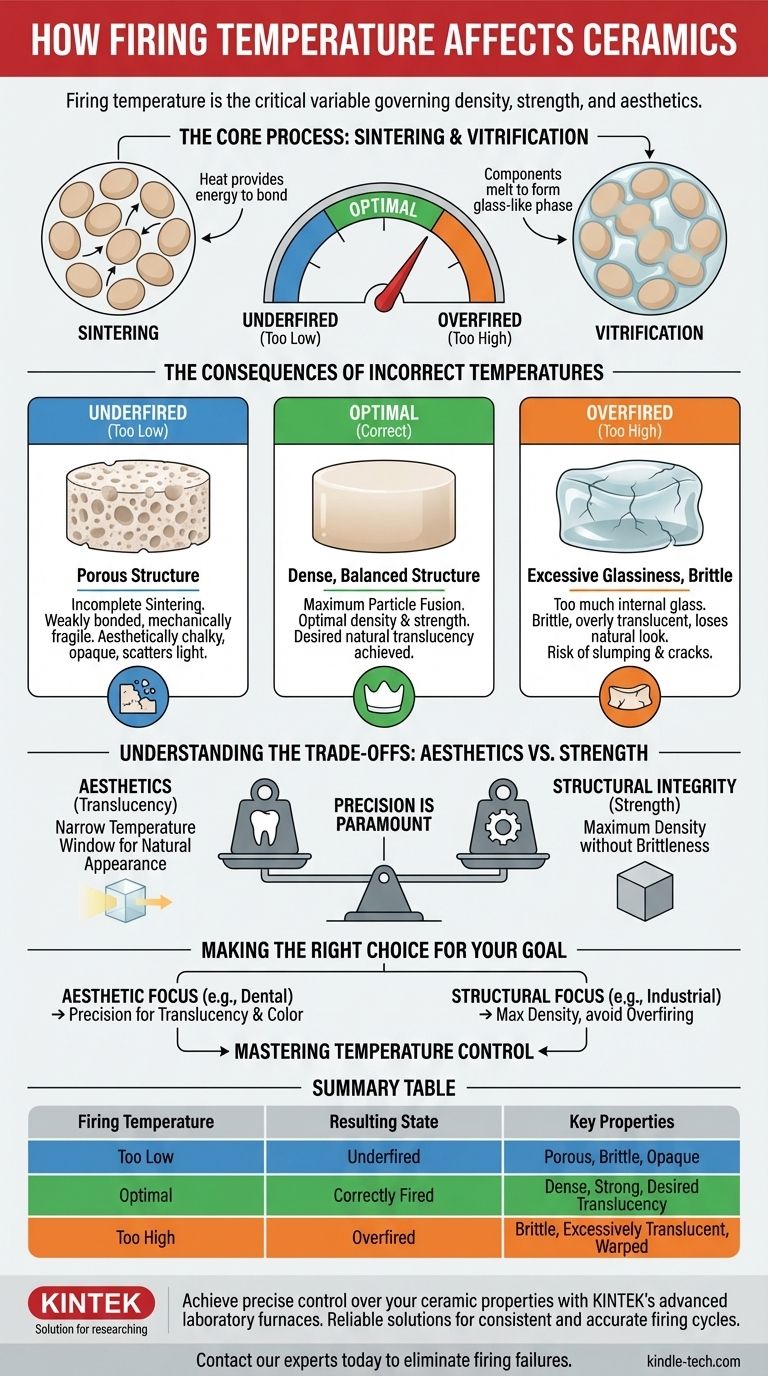

Der Kernprozess: Sintern und Vitrifikation

Was passiert beim Brennen?

Während des Brennens durchlaufen Keramikpartikel einen Prozess, der als Sintern bezeichnet wird. Wärme liefert die Energie, damit sich einzelne Körner verbinden und verschmelzen, wodurch die Poren zwischen ihnen eliminiert werden.

Dieser Verdichtungsprozess wird oft von der Vitrification begleitet, bei der einige Komponenten schmelzen, um eine glasartige Phase zu bilden. Diese glasige Matrix füllt die verbleibenden Hohlräume und bindet die kristallinen Partikel zu einer starken, kohärenten Masse.

Warum die Temperatur diesen Prozess steuert

Die Temperatur ist der Katalysator für diese Transformation. Sie steuert direkt die Rate und das Ausmaß der atomaren Diffusion, die es den Keramikpartikeln ermöglicht, sich zu verbinden.

Das endgültige Verhältnis von kristallinen Partikeln zur glasigen Phase wird durch die Spitzentemperatur und die Dauer des Brennzyklus bestimmt. Dieses Gleichgewicht definiert die endgültigen Eigenschaften der Keramik.

Die Folgen falscher Temperaturen

Das Problem des Unterbrands

Ist die Brenntemperatur zu niedrig, ist die Keramik unterbrannt. Es ist nicht genügend Wärmeenergie vorhanden, um den Sinterprozess abzuschließen.

Dies führt zu einer porösen, schwach gebundenen Struktur, die mechanisch zerbrechlich ist. Ästhetisch wirken unterbrannte Keramiken oft kreidig, undurchsichtig und übermäßig reflektierend, da die Hohlräume und nicht verschmolzenen Partikel Licht streuen, anstatt es zu übertragen.

Die Gefahren des Überbrands

Umgekehrt, wenn die Temperatur zu hoch ist, wird die Keramik überbrannt. Dies führt zu einer übermäßigen Vitrifikation, wodurch zu viel inneres Glas entsteht.

Obwohl dies die Dichte erhöhen kann, kann es das Material auch spröde machen. Optisch wird eine überbrannte Keramik zu transluzent und verliert ihren ästhetischen Reiz und ihr natürliches Aussehen. In extremen Fällen kann das Material durchhängen, sich verziehen oder innere Spannungen entwickeln, die zu Rissausbreitung und Versagen führen.

Die Abwägung verstehen: Ästhetik vs. Festigkeit

Die Suche nach Transluzenz

Das Erreichen des gewünschten Grades an Transluzenz ist ein primäres Ziel, insbesondere bei Anwendungen wie Dental-Keramiken. Diese optische Eigenschaft wird durch ein sehr enges Temperaturfenster bestimmt.

Eine geringfügige Abweichung kann dramatisch verändern, wie Licht durch das Material dringt, und es von einem natürlichen Aussehen zu entweder undurchsichtig oder glasig verschieben. Eine genaue Ofentemperatur ist daher für den ästhetischen Erfolg unerlässlich.

Gewährleistung der strukturellen Integrität

Die funktionellen Eigenschaften von Festigkeit und Bruchfestigkeit sind ebenso temperaturempfindlich. Ziel ist es, einen dichten, nicht porösen Körper zu schaffen, ohne die Spannungen oder Sprödigkeit einzuführen, die mit Überbrand verbunden sind.

Die optimale Temperatur erreicht maximale Partikelverschmelzung und minimale Porosität, wodurch ein Material entsteht, das funktionellen Belastungen standhält, ohne zu versagen.

Die richtige Wahl für Ihr Ziel treffen

Die Kalibrierung Ihres Ansatzes an das spezifische Material und das gewünschte Ergebnis ist unerlässlich. Die „richtige“ Temperatur ist keine einzelne Zahl, sondern ein präzises Ziel, das auf Ihrem Ziel basiert.

- Wenn Ihr Hauptaugenmerk auf Ästhetik liegt (z. B. Zahnrestaurationen): Präzision ist von größter Bedeutung, da selbst geringfügige Temperaturabweichungen die Transluzenz und Farbe sichtbar verändern.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Leistung liegt (z. B. Industriekomponenten): Ihr Ziel ist maximale Dichte und Festigkeit, was das Erreichen der vollen Sintertemperatur erfordert, ohne in eine Phase zu überschreiten, die Sprödigkeit einführt.

- Wenn Sie Fehler wie Risse oder schlechtes Aussehen feststellen: Die erste Variable, die untersucht und kalibriert werden sollte, ist die Brenntemperatur und der Zyklus Ihres Ofens.

Letztendlich bedeutet die Beherrschung der Temperaturkontrolle die Beherrschung der endgültigen Eigenschaften Ihrer Keramik.

Zusammenfassungstabelle:

| Brenntemperatur | Resultierender Zustand | Schlüsseleigenschaften |

|---|---|---|

| Zu niedrig | Unterbrannt | Porös, Spröde, Undurchsichtig |

| Optimal | Korrekt gebrannt | Dicht, Fest, Gewünschte Transluzenz |

| Zu hoch | Überbrannt | Spröde, Übermäßig Transluzent, Verformt |

Erzielen Sie präzise Kontrolle über Ihre Keramikeigenschaften mit den fortschrittlichen Laboröfen von KINTEK.

Ob Sie Zahnrestaurationen entwickeln, die perfekte Ästhetik erfordern, oder Industriekomponenten, die maximale Festigkeit benötigen, der richtige Ofen ist entscheidend. KINTEK ist spezialisiert auf hochpräzise Laborgeräte und bietet zuverlässige Lösungen für konsistente und genaue Brennzyklen.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Keramikanwendung zu besprechen und zu entdecken, wie unsere Geräte Ihnen helfen können, Brennfehler zu eliminieren und überlegene Ergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was sind die industriellen Anwendungen der Pyrolyse? Abfall in Energie und wertvolle Produkte umwandeln

- Was sind die Produkte der Pyrolyse von Holz? Ein Leitfaden zu den Ausbeuten an Biokohle, Bioöl und Synthesegas

- Welche Biomasse wird bei der Pyrolyse verwendet? Auswahl des optimalen Rohstoffs für Ihre Ziele

- Was sind die verschiedenen Reaktortypen bei der Kunststoffpyrolyse? Wählen Sie das richtige System für Ihren Abfall

- Welche Ausrüstung wird bei der Pyrolyse verwendet? Den richtigen Reaktor für Ihren Rohstoff und Ihre Produkte wählen