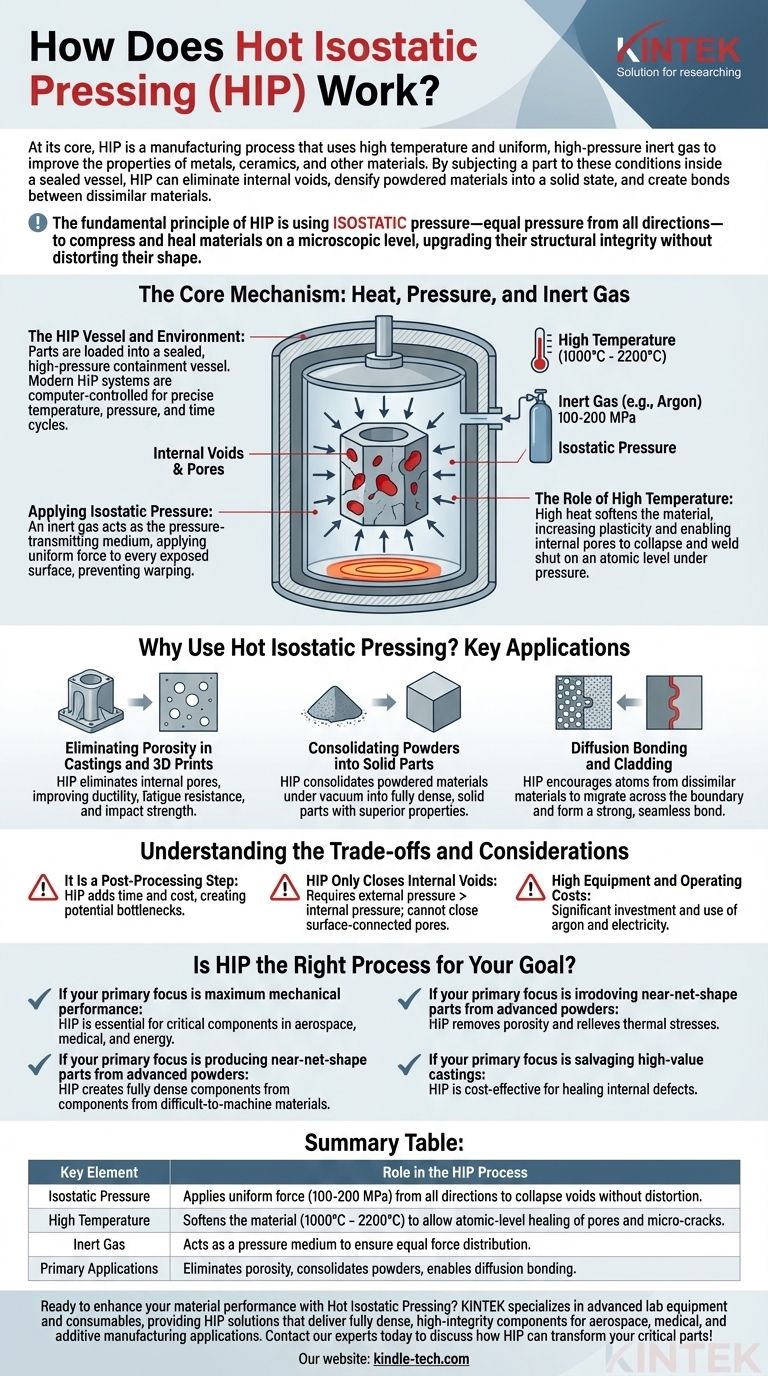

Im Kern ist das Isostatische Pressen unter Hitze (HIP) ein Fertigungsverfahren, das hohe Temperaturen und gleichmäßigen, hohen Druck eines Inertgases nutzt, um die Eigenschaften von Metallen, Keramiken und anderen Materialien zu verbessern. Durch das Aussetzen eines Bauteils diesen Bedingungen in einem versiegelten Behälter kann HIP innere Hohlräume eliminieren, Pulvermaterialien zu einem festen Zustand verdichten und Verbindungen zwischen ungleichen Materialien herstellen, die sonst unmöglich wären.

Das Grundprinzip von HIP besteht nicht nur darin, Wärme und Kraft anzuwenden, sondern isostatischen Druck – gleichen Druck aus allen Richtungen – zu nutzen, um Materialien auf mikroskopischer Ebene zu komprimieren und zu „heilen“ und so deren strukturelle Integrität grundlegend zu verbessern, ohne ihre Form zu verzerren.

Der Kernmechanismus: Hitze, Druck und Inertgas

Um zu verstehen, wie HIP diese Ergebnisse erzielt, müssen wir uns die drei Schlüsselelemente des Prozesses und ihre koordinierte Arbeitsweise in der spezialisierten Ausrüstung ansehen.

Die HIP-Anlage und -Umgebung

Der gesamte Prozess findet in einem Hochdruck-Eindämmungsbehälter oder einer Kammer statt. Die Bauteile werden in diese Kammer geladen, die dann versiegelt wird.

Moderne HIP-Anlagen sind computergesteuert, sodass Bediener präzise Zyklen von Temperatur, Druck und Zeit programmieren können, die auf das spezifische Material und das gewünschte Ergebnis zugeschnitten sind.

Anwendung von isostatischem Druck

Nach dem Abdichten wird ein Inertgas – am häufigsten Argon – in den Behälter gepumpt und unter Druck gesetzt. Dieses Gas wirkt als Druckübertragungsmedium.

Der Begriff isostatisch bedeutet, dass der Druck gleichmäßig auf jede freiliegende Oberfläche des Bauteils ausgeübt wird. Stellen Sie sich ein Objekt vor, das tief im Ozean versunken ist; der Wasserdruck drückt von allen Seiten gleichmäßig darauf. Dies ist dasselbe Prinzip hinter HIP, das verhindert, dass sich das Bauteil verzieht oder seine Form ändert.

Die Drücke erreichen typischerweise Werte zwischen 100 und 200 MPa (15.000 bis 30.000 psi), was eine immense Kraft ist, die perfekt über das Bauteil verteilt wird.

Die Rolle der hohen Temperatur

Gleichzeitig erhöht ein Heizofen im Inneren des Behälters die Temperatur, oft zwischen 1.000 °C und 2.200 °C.

Diese hohe Hitze schmilzt das Material nicht, sondern erweicht es und erhöht seine Plastizität. In diesem Zustand ist das Material empfänglich für den hohen Außendruck, der dazu führt, dass innere Poren, Hohlräume oder Mikrorisse auf atomarer Ebene kollabieren und verschweißen.

Warum Isostatisches Pressen unter Hitze verwenden? Wichtige Anwendungen

Die einzigartige Fähigkeit von HIP, innere Defekte zu „heilen“, macht es zu einem entscheidenden Prozess zur Verbesserung der Bauteil-Leistung und zur Ermöglichung fortschrittlicher Fertigungstechniken.

Beseitigung von Porosität in Gussteilen und 3D-Drucken

Sowohl beim Metallguss als auch bei der additiven Fertigung (3D-Druck) können mikroskopisch kleine innere Poren zurückbleiben. Diese Hohlräume sind Spannungskonzentratoren und können zu vorzeitigem Bauteilversagen führen.

HIP eliminiert diese Porosität und erzeugt eine vollständig dichte, einheitliche Mikrostruktur. Dies verbessert die mechanischen Eigenschaften wie Duktilität, Ermüdungsbeständigkeit und Schlagzähigkeit dramatisch.

Konsolidierung von Pulvern zu festen Teilen

HIP ist ein Eckpfeiler der Pulvermetallurgie. Ein Pulvermaterial, wie eine Metalllegierung oder Keramik, wird unter Vakuum in einem Behälter versiegelt.

Der Behälter wird dann in den HIP-Behälter gestellt. Die Kombination aus Hitze und Druck konsolidiert das lose Pulver zu einem vollständig dichten, festen Teil mit überlegenen Eigenschaften, ein Prozess, der als Sintern bekannt ist.

Diffusionsschweißen und Plattieren

Da HIP Druck und Hitze unterhalb des Schmelzpunktes des Materials anwendet, kann es zum Verbinden ungleicher Materialien verwendet werden. Dieser als Diffusionsschweißen bekannte Prozess fördert die Migration von Atomen von jedem Material über die Grenzfläche hinweg, um eine starke, nahtlose Verbindung zu bilden.

Überlegungen und Kompromisse verstehen

Obwohl HIP leistungsstark ist, ist es keine universelle Lösung. Das Verständnis seiner Grenzen ist der Schlüssel zu seiner effektiven Nutzung.

Es ist ein Nachbearbeitungsschritt

HIP erhöht Zeit und Kosten im Herstellungsprozess. Es handelt sich um einen Batch-Prozess, was bedeutet, dass Teile geladen, verarbeitet und entladen werden müssen, was im Vergleich zu kontinuierlichen Prozessen zu Engpässen führen kann.

HIP schließt nur innere Hohlräume

Der Prozess beruht darauf, dass der äußere Druck größer ist als jeder innere Druck. Er ist außergewöhnlich wirksam beim Schließen innerer, hermetisch abgedichteter Hohlräume.

HIP kann jedoch keine Poren oder Risse schließen, die mit der Oberfläche verbunden sind, da das unter Druck stehende Gas den Hohlraum einfach füllt, den Druck ausgleicht und so verhindert, dass er sich schließt.

Hohe Ausrüstungs- und Betriebskosten

HIP-Behälter sind komplexe, präzisionsgefertigte Maschinen, die dafür ausgelegt sind, extreme Bedingungen sicher zu bewältigen. Die Anfangsinvestition ist erheblich, und die Verwendung großer Mengen Argon und Elektrizität führt zu hohen Betriebskosten.

Ist HIP der richtige Prozess für Ihr Ziel?

Die Entscheidung für oder gegen HIP erfordert die Abstimmung seiner Fähigkeiten mit Ihren spezifischen technischen und kommerziellen Zielen.

- Wenn Ihr Hauptaugenmerk auf maximaler mechanischer Leistung liegt: HIP ist ein wesentlicher Schritt für kritische Komponenten in der Luft- und Raumfahrt, der Medizin und der Energietechnik, bei denen ein Versagen keine Option ist.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Qualität von 3D-gedruckten Metallteilen liegt: HIP ist der Industriestandard zur Entfernung von Porosität und zur Entlastung thermischer Spannungen und verwandelt ein gedrucktes Teil in eine hochleistungsfähige, technische Komponente.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von nahezu formgenauen Teilen aus fortschrittlichen Pulvern liegt: HIP ist eine grundlegende Technologie, die die Herstellung vollständig dichter Komponenten aus Materialien ermöglicht, die schwer oder unmöglich zu bearbeiten oder zu gießen sind.

- Wenn Ihr Hauptaugenmerk auf der Rettung von hochwertigen Gussteilen liegt: HIP ist eine kostengünstige Methode zur Behebung innerer Gussfehler und zur Rettung komplexer Teile, die sonst verschrottet würden.

Indem Sie seine Prinzipien verstehen, können Sie das Isostatische Pressen unter Hitze nicht nur als Reparaturwerkzeug nutzen, sondern als Methode, um Materialien zu ihrem absolut höchsten Potenzial zu entwickeln.

Zusammenfassungstabelle:

| Schlüsselelement | Rolle im HIP-Prozess |

|---|---|

| Isostatischer Druck | Übt mithilfe von Inertgas (z. B. Argon) bei 100–200 MPa eine gleichmäßige Kraft aus allen Richtungen aus, um innere Hohlräume ohne Verformung zu kollabieren. |

| Hohe Temperatur | Erweicht das Material (1.000 °C – 2.200 °C), um die Heilung von Poren und Mikrorissen auf atomarer Ebene zu ermöglichen. |

| Inertgas | Dient als Druckmedium, um eine gleichmäßige Kraftverteilung auf der Oberfläche des Bauteils zu gewährleisten. |

| Hauptanwendungen | Beseitigt Porosität in Gussteilen/3D-Drucken, konsolidiert Pulver und ermöglicht das Diffusionsschweißen ungleicher Materialien. |

Sind Sie bereit, die Materialleistung mit dem Isostatischen Pressen unter Hitze zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien und bietet HIP-Lösungen, die vollständig dichte Komponenten mit hoher Integrität für Luft- und Raumfahrt-, Medizin- und Additive-Manufacturing-Anwendungen liefern. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie HIP Ihre kritischen Teile transformieren kann!

Visuelle Anleitung

Ähnliche Produkte

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Zylindrische Labor-Elektroheizpresse Form für Laboranwendungen

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Zylindrische Pressform mit Skala für Labor

Andere fragen auch

- Was ist Heiß-Isostatisches Pressen (HIP)? Volle Dichte und überragende Materialleistung erreichen

- Ist Heißisostatisches Pressen eine Wärmebehandlung? Ein Leitfaden zu seinem einzigartigen thermomechanischen Prozess

- Was ist das Prinzip des Heißisostatischen Pressens? 100 % Dichte und überragende Leistung erzielen

- Was sind die Komponenten eines Heiß-Isostatischen Presssystems? Ein Leitfaden für die Kernausrüstung von HIP

- Was sind einige der attraktiven Eigenschaften von heißisostatisch verdichteten Produkten? Erreichen Sie perfekte Dichte und überlegene Leistung