Im Kern ist Heißpressen eine Materialverarbeitungstechnik, die gleichzeitig hohe Temperatur und uniaxialen Druck auf ein Pulver anwendet. Diese Kombination zwingt die einzelnen Pulverpartikel zur Konsolidierung und Bindung, wodurch das lose Material in ein dichtes, festes Teil umgewandelt wird. Der Prozess findet in einer einfach geformten Matrize statt, die das Pulver enthält und dem Endbauteil seine Grundform gibt.

Der grundlegende Vorteil des Heißpressens ist seine Fähigkeit, die Verdichtung zu beschleunigen. Durch die Anwendung von Druck während des Heizzyklus erreicht es eine nahezu perfekte Materialdichte in einem Bruchteil der Zeit und oft bei niedrigeren Temperaturen, als sie für das Sintern allein erforderlich wären.

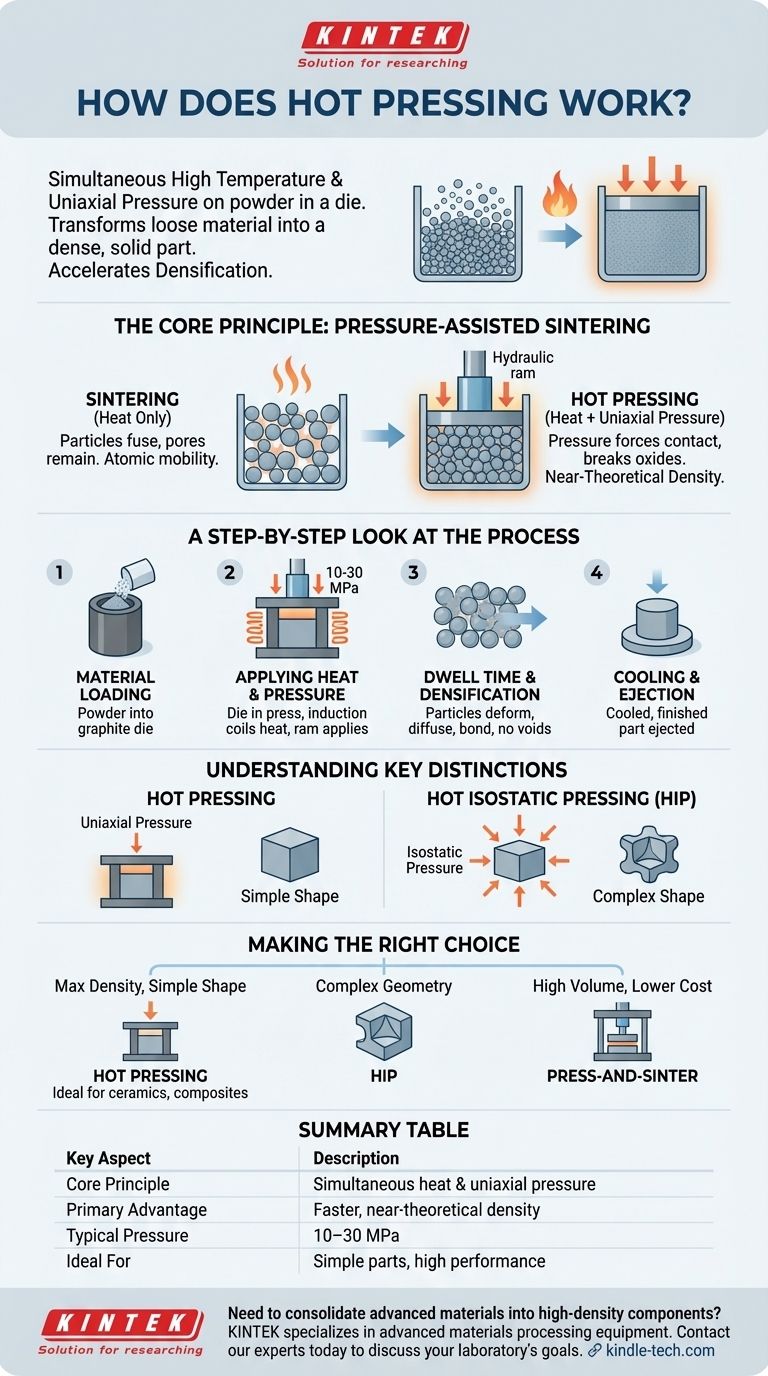

Das Kernprinzip: Druckunterstütztes Sintern

Um zu verstehen, wie Heißpressen funktioniert, betrachtet man es am besten als eine verbesserte Version eines gängigeren Prozesses namens Sintern.

Die Grundlage: Sintern

Sintern ist der Prozess, bei dem Wärme verwendet wird, um Partikel miteinander zu verschmelzen, ohne sie zu schmelzen. Die hohe Temperatur macht die Atome in den Partikeln beweglich, wodurch sie über die Grenzen benachbarter Partikel diffundieren können, starke Bindungen bilden und allmählich die leeren Räume oder Poren zwischen ihnen eliminieren.

Die Verbesserung: Hinzufügen von uniaxialem Druck

Heißpressen führt eine weitere leistungsstarke Variable ein: uniaxialer Druck. Dies ist eine gerichtete Kraft, die typischerweise von oben und unten durch einen Stempel ausgeübt wird und das Pulver physikalisch verdichtet.

Dieser Druck verbessert den Verdichtungsprozess dramatisch. Er zwingt die Pulverpartikel in engen Kontakt, bricht Oberflächenoxide auf und vergrößert die Oberfläche, die für die atomare Diffusion zur Verfügung steht.

Das Ergebnis: Nahezu theoretische Dichte

Die Synergie zwischen Wärme und Druck macht das Heißpressen so effektiv. Die Wärme macht das Material formbar und fördert die atomare Bindung, während der Druck die verbleibende Porosität herauspresst.

Dieser duale Ansatz ermöglicht es dem Endprodukt, eine Dichte zu erreichen, die dem theoretischen Maximum des Materials extrem nahe kommt, was zu überlegenen mechanischen Eigenschaften wie Festigkeit und Härte führt.

Ein Schritt-für-Schritt-Blick auf den Prozess

Während spezifische Parameter je nach Material variieren, folgt der allgemeine Arbeitsablauf für das Heißpressen einer klaren Abfolge.

1. Materialbeladung

Der Prozess beginnt mit dem Einbringen des endgültigen Additivpulvers in eine Matrize. Diese Matrize wird oft aus Graphit hergestellt, da sie extremen Temperaturen standhält, Wärme gut leitet und relativ einfach zu bearbeiten ist.

2. Anwendung von Wärme und Druck

Die Matrizenanordnung wird in die Heißpresse gelegt. Das System beginnt dann, die Matrize zu erhitzen, oft mit Induktionsspulen, während ein Hydraulikstempel einen konstanten, kontrollierten Druck anwendet, typischerweise im Bereich von 10–30 MPa.

3. Haltezeit und Verdichtung

Das Material wird für eine bestimmte Zeit, die sogenannte "Haltezeit", bei der Zieltemperatur und dem Zieldruck gehalten. In dieser Phase bewirken die kombinierten Kräfte, dass sich die Partikel verformen, diffundieren und verbinden, wodurch Hohlräume eliminiert und das Bauteil verfestigt wird.

4. Abkühlen und Auswerfen

Sobald die Verdichtung abgeschlossen ist, wird das System kontrolliert abgekühlt und der Druck abgelassen. Das fertige, dichte Teil wird dann aus der Matrize ausgeworfen.

Wichtige Unterscheidungen verstehen

Der Begriff "Heißpresse" kann in verschiedenen Kontexten verwendet werden, daher ist es entscheidend, ihn von verwandten Technologien zu unterscheiden.

Heißpressen vs. Heißisostatisches Pressen (HIP)

Der Hauptunterschied liegt in der Art des Drucks. Heißpressen verwendet uniaxialen Druck (aus einer Richtung). Heißisostatisches Pressen (HIP) verwendet isostatischen Druck, der mit einem Hochdruckgas gleiche Kraft aus allen Richtungen anwendet. Dies ermöglicht es HIP, Teile mit wesentlich komplexeren Geometrien herzustellen.

Heißpressen vs. Holzbearbeitungs-Laminierung

Der Begriff wird auch für Maschinen verwendet, die Holzfurniere oder Kunststoffe unter Verwendung von Hitze und Druck laminieren. Obwohl konzeptionell ähnlich, arbeiten diese Prozesse bei viel niedrigeren Temperaturen und Drücken und beinhalten oft Klebstoffe, was sich grundlegend von der metallurgischen Bindung unterscheidet, die bei der Pulverkonsolidierung auftritt.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des richtigen Herstellungsverfahrens hängt vollständig von den Anforderungen Ihres Endbauteils ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, maximale Dichte und mechanische Leistung in einer einfachen Form zu erreichen: Heißpressen ist eine hervorragende Wahl, insbesondere für fortschrittliche Keramiken und Verbundwerkstoffe, bei denen die Eliminierung von Porosität entscheidend ist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung geometrisch komplexer Teile liegt: Sie sollten das Heißisostatische Pressen (HIP) in Betracht ziehen, das nicht durch eine starre Matrize begrenzt ist und komplizierte Formen verdichten kann.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Großserienproduktion liegt: Eine traditionelle "Press-und-Sinter"-Methode, bei der Teile zuerst bei Raumtemperatur verdichtet und dann in einem separaten Schritt erhitzt werden, kann wirtschaftlicher sein.

Letztendlich ist die Wahl der richtigen Verdichtungstechnologie eine Frage des Ausgleichs zwischen den Leistungsanforderungen Ihres Bauteils, seiner geometrischen Komplexität und den Produktionskosten.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Kernprinzip | Gleichzeitige Anwendung von Wärme und uniaxialem Druck auf ein Pulver in einer Matrize. |

| Hauptvorteil | Erreicht nahezu theoretische Dichte schneller und bei niedrigeren Temperaturen als Sintern allein. |

| Typischer Druckbereich | 10–30 MPa |

| Ideal für | Einfach geformte Teile, die überlegene mechanische Eigenschaften erfordern (z. B. fortschrittliche Keramiken, Verbundwerkstoffe). |

Müssen Sie fortschrittliche Materialien zu hochdichten Komponenten konsolidieren?

KINTEK ist spezialisiert auf die präzise Laborausrüstung, die für die Verarbeitung fortschrittlicher Materialien erforderlich ist, einschließlich der Werkzeuge und des Fachwissens für Techniken wie das Heißpressen. Unsere Lösungen helfen Ihnen, überlegene Materialdichte und Leistung für Ihre F&E- und Produktionsanforderungen zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Materialverdichtungsziele Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Graphit-Vakuumofen IGBT Experimenteller Graphitierungsherd

Andere fragen auch

- Warum ist die präzise Temperaturregelung eines Vakuum-Heißpressungsofens für SiC/Al-Verbundwerkstoffe entscheidend? Optimierung der Bindung

- Wie ermöglicht ein Vakuum-Heißpressen die Bildung von nanokristallinen Strukturen? Erhöhung der Härte von Fe–Cu–Ni–Sn–VN-Verbundwerkstoffen

- Welche Rolle spielt ein Vakuum-Heißpress-Ofen bei RuTi-Legierungen? Erzielung einer reaktiven Synthese mit hoher Dichte

- Wie verbessert das Vakuum-Heißpressverfahren die Benetzbarkeit? Erhöhen Sie die Bindungsfestigkeit von überlegenen Diamantprodukten

- Was ist die Puls-Plasma-Sintermethode? Schnelle, hochdichte Materialkonsolidierung erreichen

- Was sind die Vorteile der Verwendung einer Vakuum-Heißpresse für CuCr50? Erzielen Sie überlegene Dichte und Reinheit bei der Legierungsproduktion

- Was ist eine SPS-Maschine? Ein Leitfaden zur schnellen, leistungsstarken Materialherstellung

- Warum muss beim Sintern von Cu-CNT ein Hochvakuum aufrechterhalten werden? Optimale Bindung und Materialintegrität sicherstellen