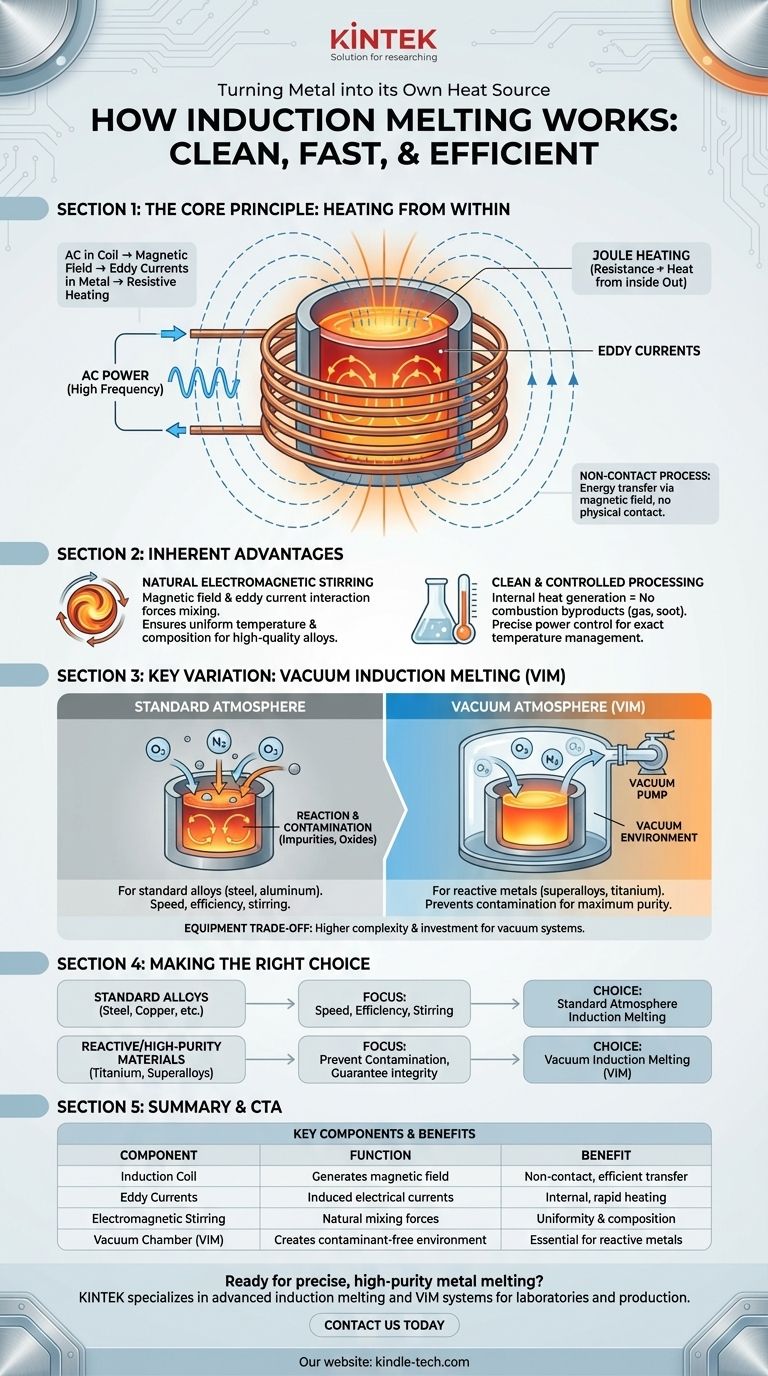

Im Kern nutzt das Induktionsschmelzen starke, sich ändernde Magnetfelder, um Metall in seine eigene Wärmequelle zu verwandeln. Anstatt externe Flammen oder Heizelemente einzusetzen, induziert dieser Prozess starke elektrische Ströme direkt im Metall, wodurch es schnell und gleichmäßig von innen nach außen erhitzt wird.

Das zentrale Prinzip des Induktionsschmelzens ist die elektromagnetische Induktion. Ein Wechselstrom in einer äußeren Spule erzeugt ein Magnetfeld, das interne elektrische Ströme, sogenannte Wirbelströme, im Metall induziert. Der elektrische Widerstand des Metalls wandelt diese Ströme in intensive Wärme um, was zu einem sauberen, kontrollierten und schnellen Schmelzvorgang führt.

Das Kernprinzip: Erhitzen von innen

Das Induktionsschmelzen ist ein berührungsloser Prozess. Die Eleganz des Systems liegt in seiner Fähigkeit, Energie durch ein Magnetfeld zu übertragen, ohne dass die Wärmequelle das Material jemals berührt.

Die Induktionsspule und Stromversorgung

Der Prozess beginnt mit einem hochfrequenten Wechselstrom (AC), der durch eine Kupfer-Induktionsspule geleitet wird. Diese Spule, die oft wassergekühlt ist, um die immense Energie zu bewältigen, ist so geformt, dass sie den Tiegel mit der Metallcharge umschließt.

Das Magnetfeld und die Wirbelströme

Gemäß dem Induktionsgesetz von Faraday erzeugt der Wechselstrom in der Spule ein starkes und sich schnell änderndes Magnetfeld um sie herum. Wenn das leitfähige Metall in dieses Feld gebracht wird, induziert das Feld zirkulierende elektrische Ströme im Metall selbst. Diese sind als Wirbelströme bekannt.

Stellen Sie es sich wie einen Transformator vor. Die Induktionsspule ist die Primärwicklung, und das zu schmelzende Metallstück fungiert als ein einwindiger Sekundärkreis, der mit sich selbst kurzgeschlossen ist.

Widerstandsheizung (Joulesche Wärme)

Alle Metalle weisen einen gewissen natürlichen elektrischen Widerstand auf. Wenn die starken Wirbelströme gezwungen werden, durch das Metall zu fließen, stoßen sie auf diesen Widerstand. Dieser Widerstand wandelt die elektrische Energie direkt in thermische Energie um, ein Phänomen, das als Joulesche Wärme bekannt ist. Diese Wärme wird innerhalb des Metalls erzeugt, was einen extrem schnellen und effizienten Schmelzprozess gewährleistet.

Über das Schmelzen hinaus: Inhärente Vorteile

Die Physik, die das Induktionsschmelzen antreibt, bietet auch einzigartige Vorteile, die für die moderne Metallurgie, insbesondere bei der Herstellung von Hochleistungslegierungen, von entscheidender Bedeutung sind.

Natürliches elektromagnetisches Rühren

Die Wechselwirkung zwischen dem Magnetfeld und den Wirbelströmen erzeugt Kräfte innerhalb des geschmolzenen Metallbades. Diese Kräfte erzeugen eine natürliche Rühr- oder Mischwirkung. Dieses elektromagnetische Rühren ist entscheidend, um sicherzustellen, dass die Schmelze eine gleichmäßige Temperatur und chemische Zusammensetzung aufweist, was für die Herstellung hochwertiger, homogener Legierungen unerlässlich ist.

Saubere und kontrollierte Verarbeitung

Da die Wärme intern erzeugt wird, gibt es keine Kontamination durch Verbrennungsprodukte wie Gas oder Ruß, die bei herkömmlichen befeuerten Öfen üblich sind. Dies führt zu einem viel reineren Endprodukt. Die der Spule zugeführte Leistung kann präzise gesteuert werden, was eine exakte Temperaturführung während des gesamten Schmelzzyklus ermöglicht.

Verständnis der wichtigsten Variante: Vakuuminduktionsschmelzen

Obwohl das Prinzip dasselbe bleibt, ist die Umgebung, in der das Schmelzen stattfindet, eine entscheidende Variable. Dies führt zu einer wichtigen Unterscheidung im Ofendesign und in der Anwendung.

Die Notwendigkeit eines Vakuums: Wenn Luft der Feind ist

Viele fortschrittliche Metalle und Superlegierungen, wie solche auf Titan- oder Nickelbasis, sind hochreaktiv. Wenn sie an der freien Luft geschmolzen werden, reagieren sie leicht mit Sauerstoff und Stickstoff. Dies bildet unerwünschte Verunreinigungen und Oxide, die die endgültigen mechanischen Eigenschaften des Materials beeinträchtigen.

Das Vakuuminduktionsschmelzen (VIM) löst dieses Problem, indem der gesamte Ofen – Spule, Tiegel und Charge – in einer versiegelten, luftdichten Kammer platziert wird. Die Luft wird abgepumpt, um vor Beginn des Schmelzens ein Vakuum zu erzeugen. Dies schützt das reaktive geschmolzene Metall vor atmosphärischer Kontamination und gewährleistet maximale Reinheit und Leistung.

Komplexität der Ausrüstung und Kompromisse

Der größte Kompromiss beim Induktionsschmelzen, insbesondere beim VIM, ist die Komplexität der Ausrüstung. Die Systeme erfordern hochentwickelte Hochfrequenz-Stromversorgungen, robuste Wasserkühlungskreisläufe zum Schutz der Induktionsspule und, im Falle von VIM, umfangreiche Vakuumpumpen und Überwachungsmessgeräte. Dies stellt eine erhebliche Kapitalinvestition dar und erfordert eine spezialisierte Wartung.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis des Induktionsschmelzens ermöglicht es Ihnen, den richtigen Prozess für Ihr spezifisches Material und Ihre Qualitätsanforderungen auszuwählen.

- Wenn Ihr Hauptaugenmerk auf dem schnellen Schmelzen von Standardlegierungen liegt (z. B. Stahl, Eisen, Kupfer, Aluminium): Das Induktionsschmelzen unter atmosphärischen Bedingungen bietet unübertroffene Geschwindigkeit, Energieeffizienz und den homogenisierenden Vorteil des elektromagnetischen Rührens.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner, reaktiver Materialien liegt (z. B. Superlegierungen, Titan, Spezialstähle): Das Vakuuminduktionsschmelzen (VIM) ist die unverzichtbare Wahl, um atmosphärische Kontamination zu verhindern und die Integrität des Endmaterials zu gewährleisten.

Letztendlich bietet das Induktionsschmelzen ein Maß an Präzision und Reinheit, das mit anderen Methoden oft nicht erreichbar ist.

Zusammenfassungstabelle:

| Schlüsselkomponente | Funktion | Vorteil |

|---|---|---|

| Induktionsspule | Erzeugt ein wechselndes Magnetfeld | Berührungslose, effiziente Energieübertragung |

| Wirbelströme | Induzierte elektrische Ströme im Metall | Interne, schnelle Erwärmung (Joulescher Effekt) |

| Elektromagnetisches Rühren | Natürliches Mischen durch Magnetkräfte | Gleichmäßige Temperatur und Zusammensetzung |

| Vakuumkammer (VIM) | Erzeugt eine kontaminationsfreie Umgebung | Unerlässlich für reaktive Metalle wie Titan und Superlegierungen |

Bereit für präzises Schmelzen von hochreinen Metallen? KINTEK ist spezialisiert auf fortschrittliche Induktionsschmelzlösungen, einschließlich Vakuuminduktionsschmelzanlagen (VIM), die für Laboratorien und Produktionsstätten entwickelt wurden, die mit Hochleistungslegierungen arbeiten. Unsere Anlagen gewährleisten eine schnelle, kontaminationsfreie Verarbeitung mit exakter Temperaturkontrolle. Lassen Sie sich von unseren Experten bei der Auswahl des idealen Systems für Ihre Materialziele unterstützen. Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Nicht verzehrender Vakuumlichtbogen-Induktionsofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

Andere fragen auch

- Was sind die verschiedenen Arten von Schmelzprozessen? Von der Verhüttung bis zur Schwebeschmelze für höchste Reinheit

- Welche Rolle spielt ein Vakuumlichtbogenschmelzofen im Labor? Beherrschen der Synthese von Hochentropielegierungen

- Was sind die Vor- und Nachteile des Lötens? Ein Leitfaden zum starken, sauberen Metallfügen

- Bedeutet eine höhere Wärmekapazität einen höheren Schmelzpunkt? Der entscheidende Unterschied wird enthüllt

- Was sind die Stärken des Hartlötens? Erreichen Sie eine starke, saubere und präzise Metallverbindung