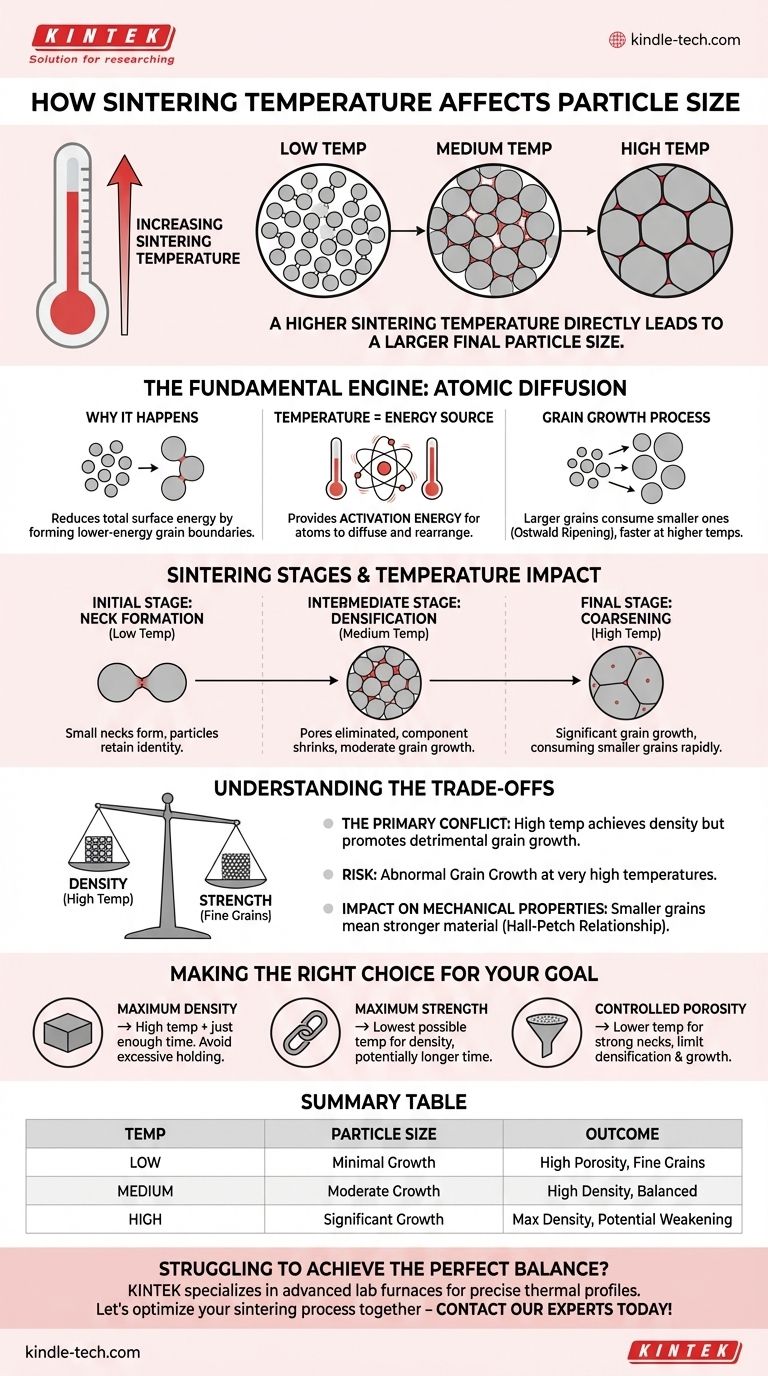

Kurz gesagt, eine höhere Sintertemperatur führt direkt zu einer größeren endgültigen Partikelgröße. Sintern nutzt thermische Energie, um die atomare Diffusion anzutreiben, wodurch einzelne Partikel sich verbinden und zu größeren kristallinen Domänen oder „Körnern“ heranwachsen. Wenn Sie die Temperatur erhöhen, beschleunigen Sie diesen Diffusionsprozess dramatisch und fördern ein schnelleres und umfassenderes Kornwachstum.

Die zentrale Herausforderung bei jedem Sinterprozess ist die Bewältigung eines grundlegenden Kompromisses. Während höhere Temperaturen notwendig sind, um eine hohe Dichte durch die Eliminierung von Poren zu erreichen, fördern sie auch aggressiv das Kornwachstum, was für die mechanischen Eigenschaften des Endmaterials nachteilig sein kann.

Der grundlegende Motor: Atomare Diffusion

Um die Partikelgröße zu kontrollieren, müssen Sie zunächst den zugrunde liegenden Mechanismus verstehen, der den gesamten Sinterprozess antreibt. Es geht nicht um Schmelzen; es geht um die Bewegung von Atomen im festen Zustand.

Warum Sintern überhaupt stattfindet

Ein Pulverpressling ist aufgrund seiner großen Oberfläche ein energiereiches System. Die Natur strebt immer den niedrigsten Energiezustand an.

Sintern ist der Prozess, bei dem das System seine gesamte Oberflächenenergie reduziert, indem es Fest-Dampf-Grenzflächen (Partikeloberflächen) durch energieärmere Fest-Fest-Grenzflächen (Korngrenzen) ersetzt.

Temperatur als Energiequelle

Damit sich Atome bewegen und neu anordnen können, um diese neuen Grenzen zu bilden, benötigen sie Energie. Dies wird als Aktivierungsenergie bezeichnet.

Die Temperatur liefert diese thermische Energie. Eine höhere Temperatur gibt mehr Atomen die Energie, die sie benötigen, um ihre Bindungen zu brechen, über Oberflächen oder durch das Partikelgitter zu diffundieren und sich in einer stabileren Konfiguration neu zu verbinden. Sie ist das Gaspedal für den gesamten Prozess.

Der Prozess des Kornwachstums

Wenn Partikel sich verbinden und Poren schrumpfen, bilden sich unterschiedliche kristalline Bereiche, die als Körner bezeichnet werden. Die Grenzfläche zwischen zwei Körnern ist eine Korngrenze.

Kornwachstum tritt auf, wenn diese Grenzen wandern. Um die Energie weiter zu reduzieren, verbrauchen größere Körner kleinere, weniger stabile Körner in einem Prozess, der als Ostwald-Reifung bekannt ist. Höhere Temperaturen beschleunigen diese Grenzbewegung erheblich, was zu einer gröberen (gröberkörnigen) endgültigen Mikrostruktur führt.

Wie die Temperatur die Sinterstadien steuert

Der Einfluss der Temperatur wird deutlicher, wenn man die einzelnen Stadien des Sinterns betrachtet. Höhere Temperaturen beschleunigen jedes Stadium, aber ihr Einfluss auf das Endstadium ist für die Kontrolle der Partikelgröße am kritischsten.

Anfangsstadium: Halsbildung

Bei relativ niedrigeren Temperaturen bildet sich zuerst ein „Hals“ an den Kontaktpunkten zwischen benachbarten Partikeln.

Diese anfängliche Bindung reduziert einen Teil der Oberfläche, aber die Partikel behalten weitgehend ihre ursprüngliche Identität.

Zwischenstadium: Verdichtung

Mit steigender Temperatur steigen die Diffusionsraten erheblich an. Poren beginnen zu schrumpfen und werden eliminiert, da Material transportiert wird, um die Hohlräume zu füllen.

Dies ist das primäre Stadium der Verdichtung, bei dem das Bauteil schrumpft und seine Dichte seinem theoretischen Maximum nahekommt. Auch hier findet Kornwachstum statt, aber die Verdichtung ist oft der dominierende Prozess.

Endstadium: Vergröberung und Kornwachstum

Sobald das Material nahezu dicht ist (typischerweise >92 % der theoretischen Dichte), sind die verbleibenden Poren isoliert. Der primäre Mechanismus zur weiteren Energiereduzierung ist nun signifikantes Kornwachstum.

Bei hohen Sintertemperaturen schreitet dieses Stadium schnell voran. Korngrenzen durchlaufen das Material, verbrauchen kleinere Körner und erhöhen drastisch die durchschnittliche Partikel- oder Korngröße. Wenn es zu lange bei hoher Temperatur gehalten wird, kann dieser Effekt extrem sein.

Die Kompromisse verstehen

Die Manipulation der Sintertemperatur führt nie zu einem einzigen Ergebnis. Es geht darum, konkurrierende Ziele auszugleichen, um die gewünschten Endprodukteigenschaften zu erreichen.

Der primäre Konflikt: Dichte vs. Korngröße

Dies ist der kritischste Kompromiss. Um ein vollständig dichtes, porenfreies Material zu erhalten, benötigt man oft hohe Temperaturen. Diese hohen Temperaturen führen jedoch unweigerlich zu größeren Körnern.

Für viele Anwendungen, insbesondere strukturelle, benötigt man sowohl eine hohe Dichte als auch eine feine Kornstruktur. Dies erfordert eine präzise Kontrolle des Temperatur- und Zeitprofils.

Das Risiko abnormalen Kornwachstums

Bei sehr hohen Temperaturen oder bei bestimmten Materialzusammensetzungen können einige Körner unverhältnismäßig groß auf Kosten aller anderen wachsen. Dieses „abnormale“ oder „unkontrollierte“ Kornwachstum erzeugt eine ungleichmäßige Mikrostruktur und ist fast immer nachteilig für die Leistung.

Der Einfluss auf mechanische Eigenschaften

Für die meisten Metalle und Keramiken ist die mechanische Festigkeit umgekehrt proportional zur Korngröße. Dies wird durch die Hall-Petch-Beziehung beschrieben.

Kleinere Körner bedeuten mehr Korngrenzen, die als Hindernisse für die Versetzungsbewegung wirken und das Material stärker und härter machen. Daher führt übermäßiges Kornwachstum durch hohe Sintertemperaturen oft zu einem schwächeren, spröderen Endprodukt.

Die richtige Wahl für Ihr Ziel treffen

Ihre ideale Sintertemperatur ist keine feste Zahl; sie wird vollständig durch das Endziel für Ihr Material bestimmt.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte liegt: Verwenden Sie eine relativ hohe Temperatur in Kombination mit gerade genug Zeit, um die Porosität zu schließen, aber vermeiden Sie es, die Spitzentemperatur zu lange zu halten, um übermäßige Kornvergröberung zu begrenzen.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit (feinkörnige Struktur) liegt: Verwenden Sie die niedrigstmögliche Temperatur, die noch die notwendige Dichte erreichen kann, möglicherweise über einen längeren Zeitraum. Fortgeschrittene Techniken wie Spark Plasma Sintering (SPS) oder der Einsatz von Kornwachstumshemmern können ebenfalls erforderlich sein.

- Wenn Ihr Hauptaugenmerk auf kontrollierter Porosität liegt (z. B. für Filter oder Implantate): Verwenden Sie eine niedrigere Sintertemperatur, die ausreicht, um starke Hälse zwischen den Partikeln zu bilden, aber nicht hoch genug ist, um eine signifikante Verdichtung oder Kornwachstum zu verursachen.

Letztendlich geht es beim Meistern des Sinterns darum, thermische Energie präzise anzuwenden, um die Atombewegung zu steuern und das Material in seine gewünschte Endform zu bringen.

Zusammenfassungstabelle:

| Sintertemperatur | Auswirkung auf Partikel-/Korngröße | Primäres Ergebnis |

|---|---|---|

| Niedrig | Minimales Wachstum | Hohe Porosität, feine Körner |

| Mittel | Moderates Wachstum | Hohe Dichte, ausgewogene Eigenschaften |

| Hoch | Signifikantes/Exzessives Wachstum | Maximale Dichte, potenzielle Schwächung |

Haben Sie Schwierigkeiten, das perfekte Gleichgewicht zwischen Dichte und Festigkeit in Ihren Sintermaterialien zu erreichen? Die präzise Kontrolle der Sintertemperatur ist entscheidend. KINTEK ist spezialisiert auf fortschrittliche Laboröfen und -geräte, die die exakten thermischen Profile liefern, die für konsistente, hochwertige Ergebnisse erforderlich sind. Unsere Lösungen helfen Ihnen, den Sinterprozess zu meistern, egal ob Ihr Ziel maximale Dichte, überragende Festigkeit oder kontrollierte Porosität ist. Lassen Sie uns Ihren Sinterprozess gemeinsam optimieren – kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1800℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Warum wird ein Quarzrohr-Ofen bei der thermischen Oxidation von MnCr2O4-Beschichtungen eingesetzt? Präzise selektive Oxidation freischalten

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Welche Faktoren beeinflussen das allgemeine Design eines Rohrofens? Passen Sie Ihren Prozess an das perfekte System an

- Welche Materialien werden für die Rohre in Rohröfen verwendet? Ein Leitfaden zur Auswahl des richtigen Rohrs für Ihren Prozess