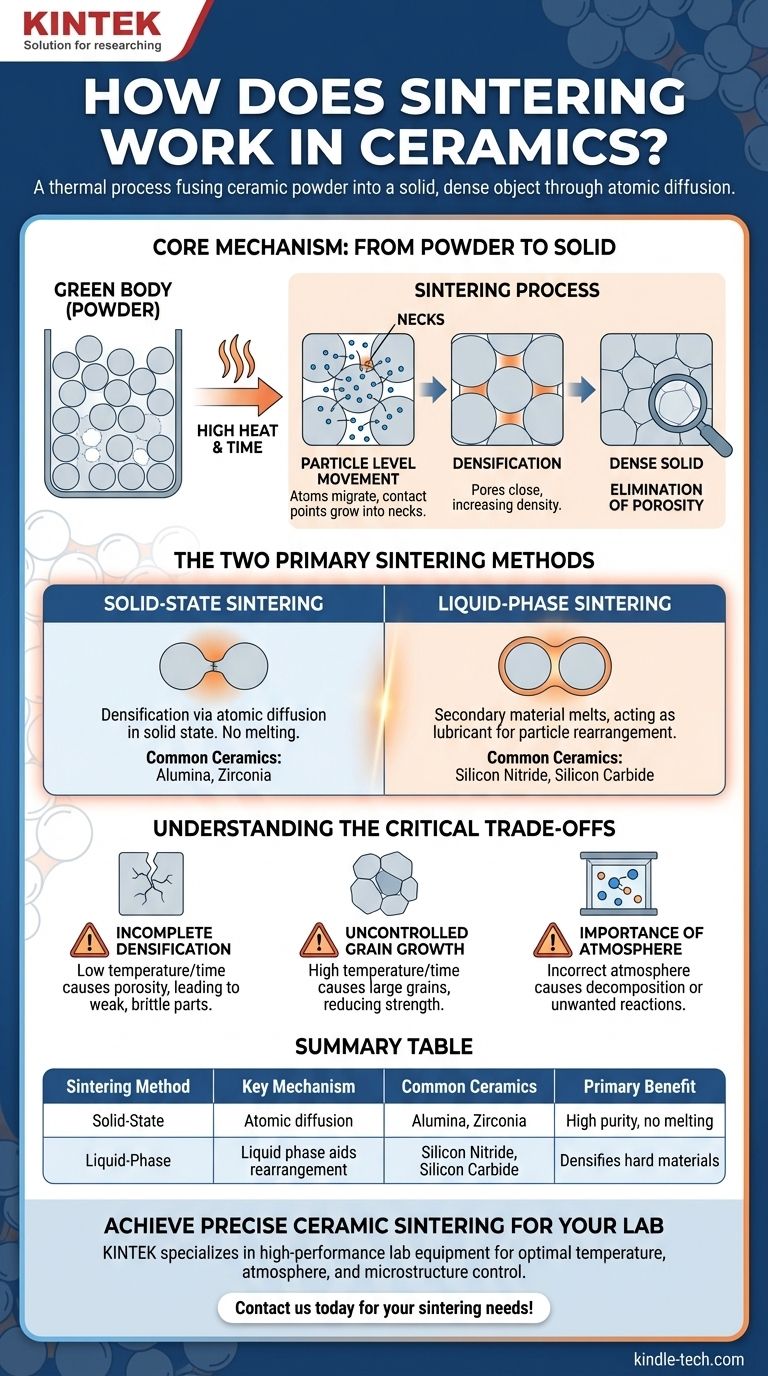

Im Kern ist Sintern ein thermischer Prozess, der Keramikpulverpartikel zu einem festen, dichten Objekt verschmilzt. Dies geschieht durch die Anwendung hoher Hitze, manchmal unter Druck, um das Material ohne Schmelzen zu konsolidieren. Diese Transformation wird durch atomare Diffusion angetrieben, bei der Atome zwischen den Partikeln wandern, die Poren zwischen ihnen eliminieren und eine starke, einheitliche Struktur schaffen.

Der wahre Zweck des Sinterns besteht nicht nur darin, Partikel miteinander zu verbinden, sondern die interne Mikrostruktur des Materials grundlegend neu zu gestalten. Es ist der entscheidende Schritt, der ein loses Pulver in eine hochleistungsfähige polykristalline Keramik mit spezifischen, wünschenswerten Eigenschaften verwandelt.

Der Kernmechanismus: Vom Pulver zum Feststoff

Sintern ist die Brücke zwischen einem geformten Pulver, oft als „Grünkörper“ bezeichnet, und einer fertigen, langlebigen Keramikkomponente. Der Prozess wird durch präzise Bewegungen auf atomarer Ebene gesteuert.

Was passiert auf Partikelebene?

Unter hoher Hitze werden Atome in den Keramikpartikeln mobiler. Sie beginnen sich über die Grenzen, an denen Partikel sich berühren, zu bewegen und zu wandern, ein Prozess, der als Diffusion bekannt ist. Dieser Massentransfer führt dazu, dass die Kontaktpunkte zwischen den Partikeln zu „Hälsen“ wachsen.

Wenn diese Hälse breiter werden, ziehen sich die Partikel näher zusammen. Diese Bewegung schließt allmählich die leeren Räume oder Poren, die im ursprünglichen Pulverkompakt vorhanden waren.

Das Ziel: Verdichtung

Das primäre Ziel des Sinterns ist die Verdichtung. Durch die Eliminierung der Porosität erhöht der Prozess die Dichte des Materials dramatisch. Dies führt zu einem Porzellankörper mit einer stabilen Form, einer gleichmäßigen inneren Struktur und einer signifikant verbesserten mechanischen Festigkeit.

Die zwei primären Sintermethoden

Keramiken werden mit einer von zwei Hauptansätzen gesintert, die basierend auf den intrinsischen Eigenschaften des Materials ausgewählt werden.

Festphasensintern

Dies ist die gebräuchlichste Methode, die für Keramiken wie Aluminiumoxid und Zirkonoxid verwendet wird. Beim Festphasensintern erfolgt die Verdichtung vollständig durch atomare Diffusion im festen Material. Es ist kein Schmelzen beteiligt. Die Partikel verschmelzen direkt miteinander, während Material wandert, um die Hohlräume zu füllen.

Flüssigphasensintern

Diese Methode wird für schwerer zu verdichtende Keramiken wie Siliziumnitrid und Siliziumkarbid verwendet. Sie beinhaltet die Zugabe einer kleinen Menge eines sekundären Materials, das bei der Sintertemperatur schmilzt.

Diese temporäre flüssige Phase überzieht die Keramikpartikel. Sie wirkt als Schmiermittel und ermöglicht es den Partikeln, sich aufgrund von Kapillarkräften leichter zu verschieben und neu anzuordnen, was die Verdichtung beschleunigt. Die Flüssigkeit verfestigt sich dann beim Abkühlen und wird Teil der endgültigen Keramikmatrix.

Die kritischen Kompromisse verstehen

Obwohl das Sintern unerlässlich ist, hängt sein Erfolg von präziser Kontrolle ab. Der Prozess besteht nicht nur darin, Wärme anzuwenden; es geht darum, ein empfindliches Gleichgewicht zu steuern, um das gewünschte Ergebnis zu erzielen.

Das Risiko unvollständiger Verdichtung

Wenn die Temperatur zu niedrig oder die Zeit zu kurz ist, ist der Diffusionsprozess unvollständig. Dies hinterlässt eine signifikante Porosität, was zu einer schwachen, spröden Komponente führt, die die Leistungsanforderungen für Anwendungen wie Schneidwerkzeuge oder Isolatoren nicht erfüllt.

Die Herausforderung unkontrollierten Kornwachstums

Umgekehrt, wenn die Temperatur zu hoch ist oder zu lange gehalten wird, können die Körner innerhalb der Keramik übermäßig groß werden. Obwohl das Teil dicht sein mag, können große Körner oft die mechanische Festigkeit und Bruchzähigkeit verringern. Das Ziel ist ein dichtes Material mit einer feinen, gleichmäßigen Kornstruktur.

Die Bedeutung der Atmosphäre

Die Atmosphäre im Ofen ist ein kritischer Parameter. Sie kann chemische Reaktionen mit dem Keramikmaterial verhindern oder fördern. Eine falsche Atmosphäre kann zu Zersetzung oder unerwünschten chemischen Veränderungen führen, wodurch die endgültigen Eigenschaften des Materials, wie seine elektrische Isolationsfähigkeit, beeinträchtigt werden.

Die richtige Wahl für Ihr Ziel treffen

Die Kontrolle der Sinterparameter bestimmt direkt die endgültigen Eigenschaften der Keramik und macht sie zum wichtigsten Schritt in der Herstellung.

- Wenn Ihr Hauptaugenmerk auf hochreinen Komponenten liegt: Festphasensintern ist die bevorzugte Methode, da sie die Einführung von Additiven vermeidet, die als Verunreinigungen wirken könnten.

- Wenn Ihr Hauptaugenmerk auf der Verdichtung sehr harter Materialien liegt: Flüssigphasensintern ist oft der einzige praktische Weg, um volle Dichte und überlegene mechanische Eigenschaften zu erzielen.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung liegt: Eine präzise Kontrolle von Temperatur, Zeit und Atmosphäre ist unerlässlich, um die ideale Mikrostruktur für Festigkeit, Härte und thermische Stabilität zu schaffen.

Letztendlich erschließt die Beherrschung des Sinterprozesses das volle technische Potenzial fortschrittlicher Keramikmaterialien.

Zusammenfassungstabelle:

| Sintermethode | Schlüsselmechanismus | Gängige Keramiken | Hauptvorteil |

|---|---|---|---|

| Festphasensintern | Atomare Diffusion im festen Zustand | Aluminiumoxid, Zirkonoxid | Hohe Reinheit, kein Schmelzen |

| Flüssigphasensintern | Flüssige Phase unterstützt Partikelumlagerung | Siliziumnitrid, Siliziumkarbid | Ermöglicht Verdichtung harter Materialien |

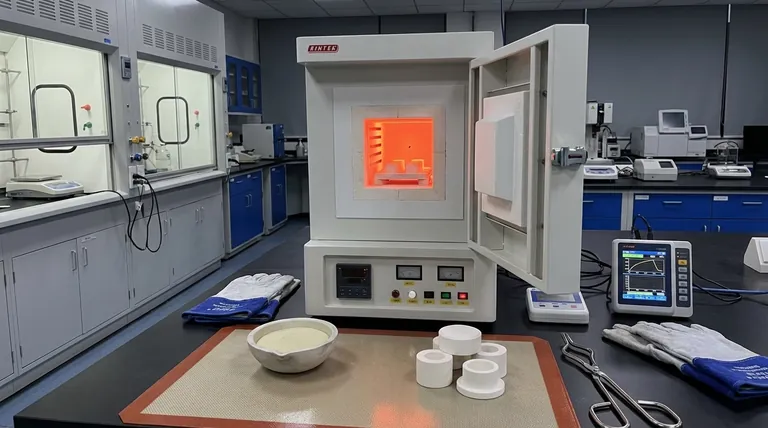

Bereit für präzises Keramiksintern in Ihrem Labor? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien für die fortschrittliche Keramikverarbeitung. Unsere Sinteröfen und unser Fachwissen gewährleisten optimale Temperaturkontrolle, Atmosphärenmanagement und mikrostrukturelle Ergebnisse für Materialien wie Aluminiumoxid, Zirkonoxid und Siliziumnitrid. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Sinteranforderungen Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

Andere fragen auch

- Was ist die Theorie des Muffelofens? Reine, kontrollierte Hochtemperaturprozesse erzielen

- Welche Bedeutung hat der Schmelzprozess? Meistern Sie die Grundlage der Metallproduktion

- Was ist eine Muffelofen in der Lebensmittelanalytik? Ein Leitfaden zur präzisen Messung des Mineralstoffgehalts

- Zu welchem Zweck wird ein programmierbarer Temperatur-Wärmebehandlungsofen beim Testen von MPCF/Al-Verbundwerkstoffen verwendet? Weltraumtests

- Wie benutzt man einen Muffelofen im Labor? Eine Schritt-für-Schritt-Anleitung für sichere, präzise thermische Prozesse