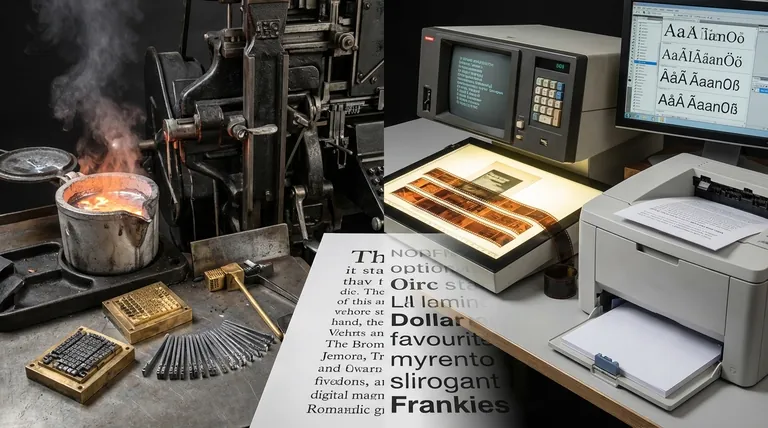

Der grundlegende Unterschied zwischen „Hot Type“ (Bleisatz) und „Cold Type“ (Kalt-Satz) liegt in dem Medium, das zur Erstellung der Zeichen für den Druck verwendet wird. Hot Type verwendet geschmolzenes Metall, um physische Buchstaben zu gießen, während Cold Type fotografische oder digitale Methoden verwendet, die keine Hitze beinhalten.

Der Übergang vom Satz mit heißem Metall zum Kalt-Satz stellt einen der bedeutendsten technologischen Wandel in der Geschichte des Verlagswesens dar. Er markierte den Übergang von einem schweren, mechanischen und industriellen Prozess zu einem leichteren, schnelleren und flexibleren fotografischen und digitalen Arbeitsablauf.

Was ist Hot Type? Das Zeitalter des geschmolzenen Metalls

Hot Type, oder Bleisatz, dominierte die Druckindustrie vom späten 19. Jahrhundert bis zur Mitte des 20. Jahrhunderts. Der Name leitet sich vom Kern des Prozesses ab: dem Gießen von Schriftzeichen aus einer geschmolzenen Legierung aus Blei, Zinn und Antimon.

Das Kernprinzip: Gießen mit Blei

Im Grunde ist Hot Type ein mechanischer Prozess. Ein Bediener verwendet eine Maschine, um Formen (Matrizen) für Zeichen zusammenzusetzen, die dann mit geschmolzenem Metall gefüllt werden, um entweder eine einzelne Textzeile oder einzelne Buchstaben zu erzeugen.

Die Linotype-Maschine

Die Linotype-Maschine, erfunden 1886, war ein revolutionäres Gerät. Ein Bediener tippte auf einer Tastatur, und die Maschine setzte eine Zeile von Messing-Buchstabenformen zusammen, goss sie als einen einzigen Metallblock (einen „Zeilenguss“) und verteilte dann die Formen wieder zur erneuten Verwendung. Dies war unglaublich schnell und effizient für Zeitungen und Zeitschriften.

Das Monotype-System

Das Monotype-System war ein zweiteiliger Prozess, der höhere Qualität und mehr Flexibilität bot. Eine Tastaturmaschine stanze ein Papierband, das dann einer separaten Gießmaschine zugeführt wurde, die einzelne Metallbuchstaben erzeugte. Dies machte die Korrektur eines einzelnen Tippfehlers viel einfacher, da man nur einen Buchstaben ersetzen musste, anstatt eine ganze Zeile neu zu gießen.

Die physische Realität

Das Ergebnis jedes Hot-Type-Prozesses war ein greifbarer, schwerer Block von Metallsatzzeichen. Diese Blöcke und Buchstaben mussten physisch von Hand in einen Rahmen (eine Form) angeordnet werden, um eine Seite zu bilden, die dann in einer Druckmaschine verwendet wurde. Die Umgebung war laut, heiß und erforderte hochqualifizierte mechanische Bediener.

Was ist Cold Type? Die fotografische Revolution

Cold Type bezieht sich auf jede Satztechnologie, die kein geschmolzenes Metall beinhaltet. Ihr Aufkommen in den 1950er und 60er Jahren signalisierte das Ende der Ära des heißen Metalls und brachte ein neues Maß an gestalterischer Freiheit und Zugänglichkeit mit sich.

Das Kernprinzip: Schrift auf Film

Die erste Welle des Cold Type war der Fotosatz. Anstatt Metall zu gießen, projizierten diese Maschinen Licht durch ein Filmnegativ eines Zeichens, durch eine Linse und auf lichtempfindliches Papier oder Film.

Der Fotosatzprozess

Ein Bediener tippte den Text ein, und der Fotosetzer wählte mechanisch das richtige Zeichennegativ aus und belichtete es auf das Fotopapier. Das Ergebnis war eine gestochen scharfe, hochauflösende Textspalte – ein Korrekturabzug –, der bereit war, physisch ausgeschnitten und auf eine Layouttafel geklebt zu werden.

Der Aufstieg des digitalen Satzes

Der Fotosatz ebnete den Weg für vollständig digitale Schriften. Bei diesem modernen Prozess existieren Schriften als Daten (Vektor- oder Bitmap-Konturen). Computer und Software wie Adobe InDesign werden verwendet, um diesen digitalen Satz auf einem Bildschirm anzuordnen, und das Endergebnis wird direkt an einen Drucker oder einen Auszeichner gesendet, der eine Druckplatte erstellt.

Die wichtigsten Vorteile

Der Übergang zu Cold Type war revolutionär. Der Prozess war leise, sicher und erforderte keine Gießerei. Er gab Designern beispiellose Kontrolle über Größe, Zeichenabstand (Kerning) und Layout, da Schriftarten leicht skaliert, geneigt und überlagert werden konnten.

Die wichtigsten Unterschiede verstehen

Der Wechsel von Hot Type zu Cold Type war nicht nur ein Upgrade; er veränderte das Handwerk des Publizierens grundlegend.

Das Medium

Dies ist die kritischste Unterscheidung. Hot Type erzeugt ein dreidimensionales Metallobjekt. Cold Type erzeugt ein zweidimensionales Bild auf Film oder letztendlich als digitale Daten auf einem Bildschirm.

Der Prozess

Hot Type ist ein mechanischer, industrieller Prozess. Er beinhaltet Gießereien, schwere Maschinen und physische Montage. Cold Type ist ein fotografischer und elektronischer Prozess, der Licht, Linsen und schließlich nur Pixel und Code beinhaltet.

Flexibilität und Design

Hot Type war starr. Um die Größe einer Schriftart zu ändern, musste man zu einem anderen Satz physischer Formen wechseln. Cold Type bot immense Flexibilität und ermöglichte das Skalieren, Dehnen und Manipulieren von Schriftarten auf eine Weise, die mit Metall unmöglich war.

Fähigkeiten und Arbeitskräfte

Die Bedienung einer Linotype-Maschine erforderte einen hochqualifizierten und oft gewerkschaftlich organisierten Fachmann. Der Aufstieg des Cold Type, insbesondere des Desktop-Publishing, demokratisierte den Prozess und verlagerte die erforderlichen Fähigkeiten von der mechanischen Bedienung hin zu Grafikdesign und digitalem Layout.

Warum diese Unterscheidung heute wichtig ist

Das Verständnis dieser Entwicklung von Hot zu Cold liefert entscheidenden Kontext für jeden, der sich mit dem gedruckten Wort beschäftigt.

- Wenn Ihr Hauptaugenmerk auf Designgeschichte liegt: Dieser technologische Wandel erklärt die Explosion typografischer Kreativität im späten 20. Jahrhundert und ist der direkte Vorfahre der digitalen Werkzeuge, die wir heute verwenden.

- Wenn Ihr Hauptaugenmerk auf Grafikdesign liegt: Die Erkenntnis der physischen Einschränkungen des heißen Metalls lässt Sie die grenzenlose Freiheit, die digitale Schrift bietet, tiefer schätzen.

- Wenn Ihr Hauptaugenmerk auf traditionellem Buchdruck liegt: Die Unterscheidung ist fundamental, da Sie möglicherweise mit ursprünglichen Bleisatzblöcken oder mit modernen Polymerplatten arbeiten, die mithilfe von Cold-Type-Methoden (digital) erstellt wurden, um den klassischen Effekt nachzuahmen.

Letztendlich ist die Reise vom heißen Metall zu digitalen Daten die Geschichte, wie Typografie von ihren physischen, mechanischen Zwängen befreit und in ein fließendes, ausdrucksstarkes Element des modernen Designs verwandelt wurde.

Zusammenfassungstabelle:

| Merkmal | Hot Type | Cold Type |

|---|---|---|

| Medium | Geschmolzenes Metall (Blei, Zinn, Antimon) | Fotofilm oder digitale Daten |

| Prozess | Mechanisches Gießen (Linotype/Monotype) | Fotografischer oder digitaler Satz |

| Ergebnis | 3D-Metallblöcke oder einzelne Buchstaben | 2D-Bilder auf Film oder digitale Dateien |

| Flexibilität | Starr; Größenänderungen erfordern neue Formen | Sehr flexibel; skalierbar und bearbeitbar |

| Fähigkeiten | Mechanische Bedienung und Gießereiarbeit | Grafikdesign und digitales Layout |

Benötigen Sie Präzisionsgeräte für die Druck- oder Materialtest-Workflows Ihres Labors? KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien und bedient vielfältige Laboranforderungen. Egal, ob Sie traditionelle Techniken oder moderne digitale Prozesse erforschen, unsere Lösungen gewährleisten Genauigkeit und Effizienz. Kontaktieren Sie uns noch heute, um herauszufinden, wie wir Ihre Projekte mit zuverlässigen, hochmodernen Werkzeugen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist die Theorie der Kalzinierung? Beherrschen Sie die präzise thermische Zersetzung für Ihre Materialien

- Wofür wird ein Muffelofen verwendet? Präzise Bestimmung von Aschegehalt und Materialzusammensetzung

- Welche Komponenten hat ein Muffelofen? Entdecken Sie die Kernsysteme für präzises, sicheres Heizen

- Wie funktioniert der Heizmechanismus eines Muffelofens? Präzises, kontaminationsfreies Erhitzen freischalten

- Wie benutzt man einen Muffelofen im Labor? Eine Schritt-für-Schritt-Anleitung für sichere, präzise thermische Prozesse