Die Temperatur ist die wichtigste Variable im Schmiedeprozess. Sie bestimmt, wie sich ein Metall unter Druck verhält, welche Formen möglich sind und welche mechanischen Eigenschaften das fertige Teil aufweist. Die Wahl der richtigen Temperatur ist keine Empfehlung, sondern eine Voraussetzung für den Erfolg, da sie die innere Struktur, die Duktilität und die erforderliche Umformenergie des Metalls direkt steuert.

Die Kernentscheidung bei jedem Schmiedevorgang dreht sich um die Temperatur. Diese Wahl stellt einen grundlegenden Kompromiss dar zwischen der Leichtigkeit der Formgebung eines Teils (Umformbarkeit) und der endgültigen Präzision, Oberflächengüte und Festigkeit, die Sie erreichen können.

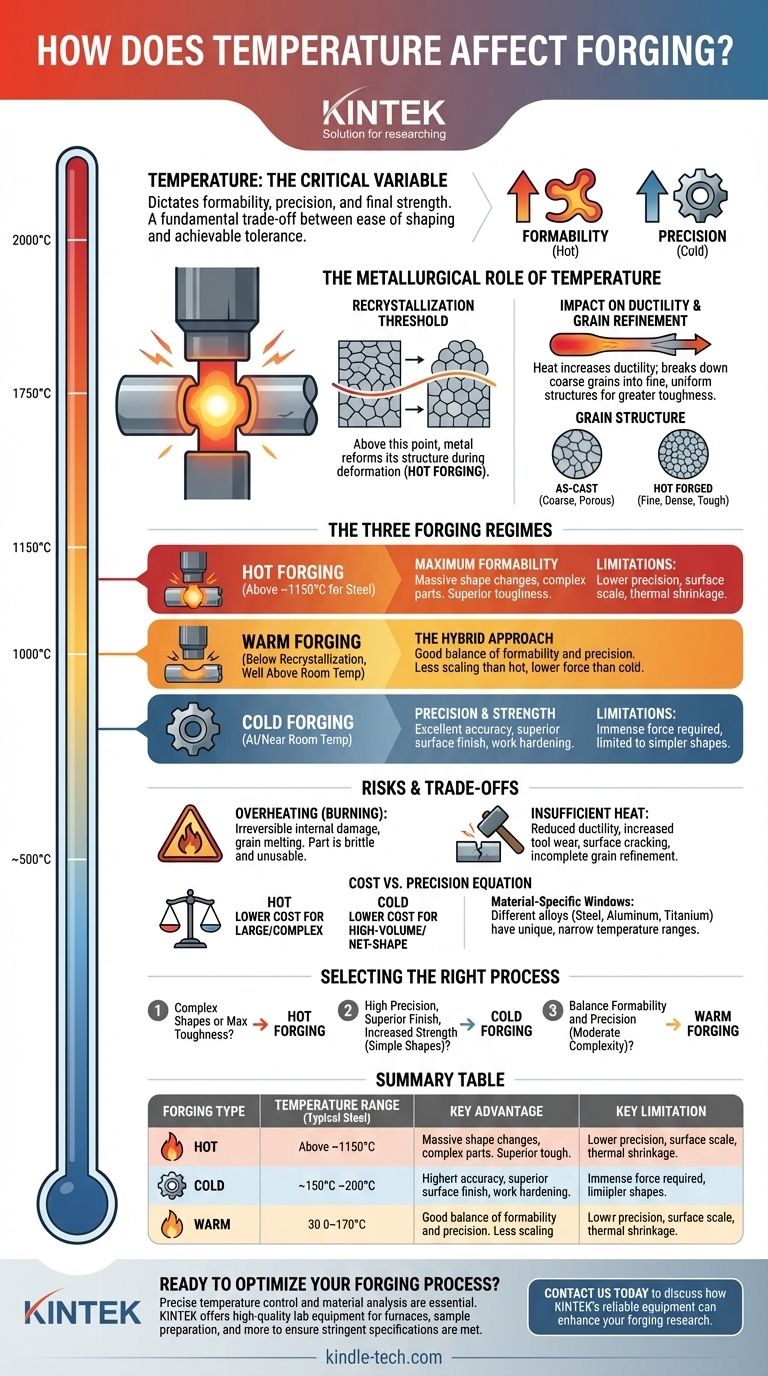

Die metallurgische Rolle der Temperatur

Um das Schmieden zu verstehen, müssen Sie zunächst verstehen, wie Wärme die innere Kristallstruktur eines Metalls verändert. Dieses Verhalten ist die Grundlage des gesamten Prozesses.

Die Rekristallisationsschwelle

Jedes Metall hat eine Rekristallisationstemperatur. Oberhalb dieses Punktes kann sich die verzerrte, beanspruchte Kornstruktur des Metalls während des Verformungsprozesses zu neuen, spannungsfreien Körnern umbilden.

Dies ist der wesentliche Unterschied zwischen Warm- und Kaltumformung. Das Bearbeiten eines Metalls oberhalb dieser Temperatur ist Warmschmieden; das Bearbeiten darunter ist Kaltschmieden.

Auswirkungen auf Duktilität und Verformbarkeit

Das Erhitzen eines Metalls erhöht seine Duktilität (seine Fähigkeit, sich ohne Bruch zu verformen) und seine Verformbarkeit (seine Fähigkeit, geformt zu werden) erheblich.

Ein heißes Werkstück verhält sich eher wie dichter Ton als wie ein Festkörper, wodurch es mit deutlich weniger Kraft als bei Raumtemperatur in komplexe Geometrien geformt werden kann.

Die Verfeinerung der Kornstruktur

Wenn ein Metall richtig warmgeschmiedet wird, zerlegt der immense Druck seine grobe, als Guss vorhandene Kornstruktur. Die Wärme ermöglicht dann das Wachstum neuer, feinerer und gleichmäßigerer Körner.

Diese Kornverfeinerung eliminiert innere Hohlräume und Porosität, was zu einem dichteren, zäheren und festeren Teil führt als ein gegossenes oder bearbeitetes Äquivalent.

Die drei Schmiedetemperaturbereiche

Schmieden ist kein einzelner Prozess, sondern eine Kategorie von Prozessen, die durch die Temperatur definiert sind. Jeder hat unterschiedliche Vorteile und Anwendungen.

Warmschmieden: Für maximale Umformbarkeit

Das Warmschmieden wird weit über der Rekristallisationstemperatur des Metalls durchgeführt. Für Stahl liegt diese typischerweise bei etwa 1150 °C (2100 °F).

Dieser Prozess ermöglicht massive Formänderungen und die Herstellung hochkomplexer Teile. Die verfeinerte Kornstruktur führt zu überlegener Zähigkeit und Duktilität. Dies geht jedoch zu Lasten einer geringeren Maßhaltigkeit aufgrund von Wärmeschrumpfung und der Bildung von Oberflächenzunder (Oxidation), was oft eine nachträgliche Bearbeitung erfordert.

Kaltschmieden: Für Präzision und Festigkeit

Das Kaltschmieden wird bei oder nahe Raumtemperatur durchgeführt. Es ist ein Prozess der Metallformung unterhalb seines Rekristallisationspunktes.

Da keine Wärme beteiligt ist, weisen die Teile eine ausgezeichnete Maßhaltigkeit und eine überlegene Oberflächengüte auf, die oft keine Nachbearbeitung erfordert. Der Prozess induziert auch Kaltverfestigung, was die Festigkeit und Härte des Materials erheblich erhöht. Die primäre Einschränkung ist, dass es immense Kräfte erfordert und am besten für einfachere Formen geeignet ist.

Warmschmieden: Der Hybridansatz

Das Warmschmieden ist ein spezialisierter Prozess, der zwischen den Warm- und Kaltschmiedetemperaturen durchgeführt wird – unterhalb des Rekristallisationspunktes, aber deutlich über Raumtemperatur.

Es bietet einen strategischen Kompromiss. Es bietet eine bessere Präzision und weniger Zunderbildung als das Warmschmieden, während es die Duktilität verbessert und die erforderlichen Umformkräfte im Vergleich zum Kaltschmieden reduziert. Dies macht es zu einer wertvollen Option für Teile mit mäßiger Komplexität, die gute Toleranzen erfordern.

Die Kompromisse und Risiken verstehen

Die Wahl der falschen Temperatur oder deren unzureichende Kontrolle kann zu katastrophalem Versagen oder einem Teil führen, das die Spezifikationen nicht erfüllt.

Die Gefahr der Überhitzung

Wenn ein Metall zu nahe an seinen Schmelzpunkt erhitzt wird, kann ein Zustand eintreten, der als Verbrennen bekannt ist. Die Korngrenzen können zu schmelzen und zu oxidieren beginnen, was zu irreversiblen inneren Schäden führt.

Ein verbranntes Teil ist extrem spröde und völlig unbrauchbar, unabhängig von seinem Aussehen. Es muss verschrottet werden.

Das Problem unzureichender Wärme

Beim Warmschmieden macht eine unzureichende Temperatur das Metall weniger duktil. Dies bedeutet, dass mehr Kraft zum Formen benötigt wird, was den Verschleiß der Gesenke und Maschinen erhöht.

Noch kritischer ist, dass dies zu unvollständigem Schmieden, Oberflächenrissen und einem Versagen der gewünschten Kornverfeinerung führen kann, wodurch die endgültigen mechanischen Eigenschaften des Teils beeinträchtigt werden.

Die Kosten-vs.-Präzisions-Gleichung

Warmschmieden ist oft kostengünstiger für große Bauteile oder komplexe Ausgangsformen, selbst unter Berücksichtigung der zusätzlichen Kosten für die Fertigstellung.

Kaltschmieden zeichnet sich durch die Großserienfertigung kleinerer, endkonturnaher Teile aus, bei denen die Kosten für die leistungsstarken Maschinen und robusten Werkzeuge durch den Wegfall der Nachbearbeitung ausgeglichen werden.

Materialspezifische Fenster

Jede Legierung hat ein einzigartiges und oft enges Schmiedetemperaturfenster. Aluminiumlegierungen werden bei viel niedrigeren Temperaturen als Stahl geschmiedet, und Titanlegierungen erfordern eine extrem präzise Temperaturkontrolle, um schädliche Phasenänderungen oder Verunreinigungen zu vermeiden. Es gibt keine Einheitslösung für die Temperatur.

Auswahl des richtigen Prozesses für Ihre Anwendung

Ihre Wahl muss vom Endziel für Ihr Bauteil bestimmt werden. Analysieren Sie die Kompromisse zwischen Umformbarkeit, Präzision und Endfestigkeit, um eine fundierte Entscheidung zu treffen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Formen oder der Maximierung der Zähigkeit liegt: Warmschmieden ist Ihre beste Wahl aufgrund seiner hohen Duktilität und der Vorteile der Kornverfeinerung.

- Wenn Ihr Hauptaugenmerk auf der Erzielung hoher Präzision, einer überlegenen Oberflächengüte und erhöhter Festigkeit für eine einfachere Form liegt: Kaltschmieden ist der ideale Prozess, da es die Notwendigkeit der meisten Nachbearbeitungen eliminiert.

- Wenn Ihr Hauptaugenmerk auf dem Ausgleich von Umformbarkeit und Präzision für ein mäßig komplexes Teil liegt: Warmschmieden bietet einen strategischen Kompromiss zwischen den Extremen von Warm- und Kaltprozessen.

Die Beherrschung der Temperaturkontrolle ist der Schlüssel, um das volle Potenzial an Festigkeit, Zähigkeit und Zuverlässigkeit des Schmiedeprozesses auszuschöpfen.

Zusammenfassungstabelle:

| Schmiedeart | Temperaturbereich (Typischer Stahl) | Hauptvorteil | Hauptbeschränkung |

|---|---|---|---|

| Warmschmieden | Über ~1150°C (2100°F) | Maximale Umformbarkeit, überlegene Zähigkeit | Geringere Präzision, Oberflächenzunder |

| Kaltschmieden | Bei oder nahe Raumtemperatur | Hohe Präzision, überlegene Oberflächengüte, Kaltverfestigung | Hohe Kräfte erforderlich, beschränkt auf einfachere Formen |

| Warmschmieden | Zwischen Warm- und Kaltbereichen | Gute Balance aus Umformbarkeit und Präzision | Engeres Prozessfenster |

Bereit, Ihren Schmiedeprozess zu optimieren?

Die Wahl der richtigen Schmiedetemperatur ist entscheidend für die Erzielung der gewünschten mechanischen Eigenschaften und Maßhaltigkeit Ihrer Metallbauteile. Die richtige Laborausrüstung ist unerlässlich für präzise Temperaturkontrolle und Materialanalyse.

KINTEK ist spezialisiert auf hochwertige Laborausrüstung und Verbrauchsmaterialien und erfüllt die präzisen Anforderungen metallurgischer Labore. Von Öfen für Wärmebehandlungssimulationen bis hin zu Probenvorbereitungswerkzeugen helfen unsere Lösungen Ihnen, Schmiedeparameter genau zu bestimmen und zu steuern, um sicherzustellen, dass Ihre Materialien strenge Spezifikationen erfüllen.

Kontaktieren Sie uns noch heute über unser [#Kontaktformular], um zu besprechen, wie die zuverlässige Ausrüstung von KINTEK Ihre Schmiedeforschung und -entwicklung verbessern und zu stärkeren, zuverlässigeren Teilen führen kann.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Welche drei Arten von Öfen gibt es? Wählen Sie den richtigen Ofen für Ihre Bedürfnisse

- Wie hoch ist der Heizbereich eines Muffelofens? Von 800°C bis 1800°C für Ihre Laboranforderungen

- Was ist die Funktion eines elektrischen Muffelofens? Erreichen Sie reine, gleichmäßige Hochtemperaturprozesse

- Wo wird ein Muffelofen eingesetzt? Unverzichtbar für saubere Hochtemperaturprozesse

- Welche Art von Material wird in einem Muffelofen verwendet? Ein Leitfaden zu seiner Hochtemperaturkonstruktion