Im Grunde reduziert das Anlassen die Härte, indem es gerade genug Wärme zuführt, um die immensen inneren Spannungen im gehärteten Stahl abzubauen. Dieses kontrollierte Wiedererwärmen ermöglicht es eingeschlossenen Kohlenstoffatomen, sich zu bewegen, wodurch die spröde, stark beanspruchte Mikrostruktur des Stahls in eine zähere, stabilere Struktur umgewandelt wird. Während das Hauptziel eine massive Zunahme der Zähigkeit ist, ist eine vorhersehbare Reduzierung der Härte die direkte Folge.

Unvergüteter Stahl, bekannt als Martensit, ist extrem hart, aber für fast jeden praktischen Einsatz zu spröde. Das Anlassen ist der wesentliche Prozess, bei dem ein kontrollierter Teil dieser maximalen Härte geopfert wird, um die für ein langlebiges und zuverlässiges Bauteil erforderliche kritische Zähigkeit zu gewinnen.

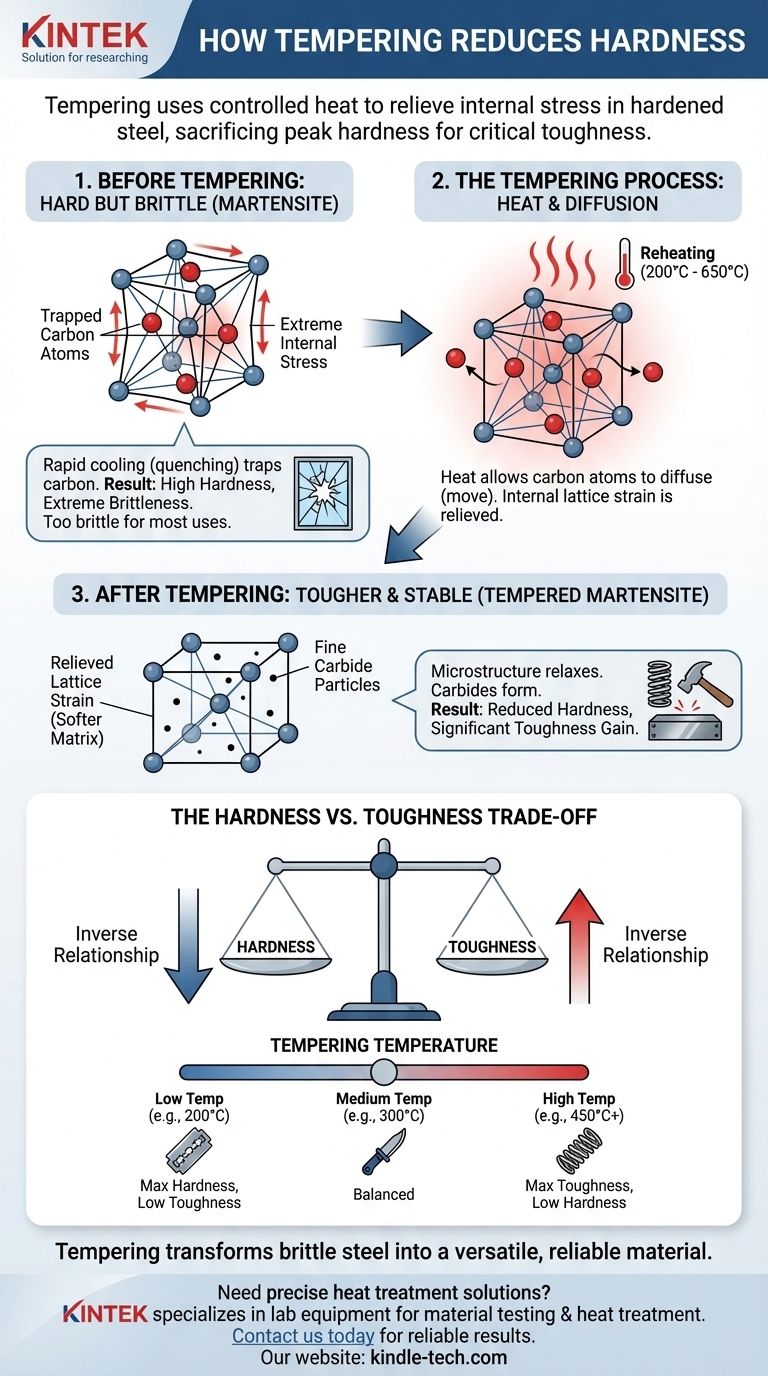

Der Zustand des Stahls vor dem Anlassen: Hart, aber spröde

Um das Anlassen zu verstehen, muss man zuerst das Material verstehen, auf das es einwirkt. Stahl wird typischerweise unmittelbar nach einem Härteprozess, dem Abschrecken, angelassen.

Der Abschreckprozess und Martensit

Während des Härtens wird Stahl auf eine hohe Temperatur erhitzt, bei der seine Kristallstruktur zu Austenit wird, einer Form, die eine erhebliche Menge Kohlenstoff lösen kann. Wenn dieser heiße Stahl schnell abgekühlt (abgeschreckt) wird, werden die Kohlenstoffatome im Eisengitter eingeschlossen.

Diese schnelle Abkühlung zwingt den Austenit, sich in Martensit umzuwandeln, eine tetragonal raumzentrierte (BCT) Kristallstruktur.

Warum Martensit so hart ist

Das bestimmende Merkmal von Martensit sind seine extremen inneren Spannungen. Die eingeschlossenen Kohlenstoffatome verzerren das Eisengitter und verhindern, dass die Kristallflächen aneinander vorbeigleiten.

Dieser Widerstand gegen das Gleiten, bekannt als Versetzungsbewegung, ist auf mikroskopischer Ebene die Definition von Härte. Je mehr Spannung, desto härter das Material.

Der kritische Fehler: Extreme Sprödigkeit

Diese hohe Härte wird mit einem hohen Preis erkauft: extreme Sprödigkeit. Die immensen inneren Spannungen führen dazu, dass sich das Material wie Glas verhält. Es hat einen sehr geringen Widerstand gegen Bruch und zerbricht bei scharfem Aufprall oder Biegung.

Für Werkzeuge wie Messer, Äxte oder Strukturteile wie Schrauben stellt diese Sprödigkeit einen katastrophalen Schwachpunkt dar.

Die Mechanik des Anlassens: Abbau innerer Spannungen

Das Anlassen ist eine unterkritische Wärmebehandlung, was bedeutet, dass der Stahl auf eine Temperatur erwärmt wird, die unter dem Punkt liegt, an dem er wieder zu Austenit wird (typischerweise zwischen 200°C und 650°C).

Die Rolle von Wärme und Kohlenstoffdiffusion

Die zusätzliche thermische Energie durch das Wiedererwärmen ermöglicht es den „eingefrorenen“ Kohlenstoffatomen, sich endlich durch das Kristallgitter zu bewegen oder zu diffundieren. Dies ist der zentrale Mechanismus des Anlassens.

Von gespanntem Martensit zu einer weicheren Matrix

Wenn Kohlenstoffatome ihre gefangenen Positionen verlassen, wird die starke Verzerrung des Eisengitter stark reduziert. Die hoch beanspruchte BCT-Martensitstruktur entspannt sich zu einer weitaus weniger beanspruchten kubisch raumzentrierten (BCC) Struktur, die im Wesentlichen eine Form von Ferrit ist.

Diese Ferritmatrix ist von Natur aus weicher als der ursprüngliche Martensit, da die Hauptursache seiner Härte – die Gitterspannung – erheblich reduziert wurde.

Die Bildung feiner Carbide

Die wandernden Kohlenstoffatome verschwinden nicht einfach. Sie verbinden sich mit Eisenatomen, um neue, mikroskopisch kleine Partikel von Eisencarbid (Fe₃C) zu bilden, auch bekannt als Zementit.

Die endgültige Struktur, genannt angelassener Martensit, ist ein Verbundwerkstoff: eine weichere Ferritmatrix, verstärkt durch eine feine Verteilung sehr harter Karbidpartikel. Obwohl diese Carbide etwas Härte hinzufügen, ist der Gesamteffekt des Abbaus der inneren Gitterspannung eine Nettoabnahme der Gesamthärte des Stahls.

Die Kompromisse verstehen: Härte vs. Zähigkeit

Die Beziehung zwischen Härte und Zähigkeit ist das wichtigste Konzept in der Wärmebehandlung. Das Anlassen ist der Prozess, bei dem dieser Kompromiss bewusst navigiert wird.

Die umgekehrte Beziehung

Für einen gegebenen Stahl sind Härte und Zähigkeit im Allgemeinen umgekehrt proportional. Wenn Sie den Stahl anlassen, um seine Härte zu verringern, werden Sie fast immer seine Zähigkeit erhöhen, d. h. die Fähigkeit des Materials, Energie zu absorbieren und sich zu verformen, ohne zu brechen.

Steuerung des Ergebnisses durch Temperatur

Die Anlasstemperatur ist die primäre Kontrollvariable. Eine höhere Anlasstemperatur liefert mehr thermische Energie, was eine stärkere Kohlenstoffdiffusion, mehr Spannungsabbau und die Bildung größerer Karbidpartikel ermöglicht.

- Niedrigere Temperatur: Führt zu einem geringen Härteabfall und einer erheblichen Zähigkeitssteigerung.

- Höhere Temperatur: Führt zu einem größeren Härteabfall und einer maximalen Zähigkeitssteigerung.

Die richtige Wahl für Ihr Ziel treffen

Die ideale Balance zwischen Härte und Zähigkeit wird ausschließlich durch die beabsichtigte Anwendung des Werkzeugs bestimmt. Die Anlasstemperatur wird gezielt gewählt, um dieses Gleichgewicht zu erreichen.

- Wenn Ihr Hauptaugenmerk auf extremer Verschleißfestigkeit und Schnitthaltigkeit liegt (z. B. Rasierklingen, Feilen): Verwenden Sie eine niedrige Anlasstemperatur (ca. 200°C), um die maximale Härte beizubehalten und gleichzeitig gerade genug Spannung abzubauen, um Absplitterungen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf einer Balance zwischen Härte und Schlagfestigkeit liegt (z. B. Messer, Meißel, Axtköpfe): Verwenden Sie eine mittlere Anlasstemperatur (260–340°C), um eine gute Schnitthaltigkeit und die Zähigkeit zu erreichen, um moderaten Stößen standzuhalten.

- Wenn Ihr Hauptaugenmerk auf maximaler Zähigkeit und Flexibilität liegt (z. B. Federn, Strukturbolzen, Schwerter): Verwenden Sie eine hohe Anlasstemperatur (450°C+), um erhebliche Härte zu opfern, damit das Teil sich biegen, flexen und starke Schocks absorbieren kann, ohne zu brechen.

Das Anlassen ist das, was Stahl von einer spröden Kuriosität zur vielseitigen und zuverlässigen Grundlage der modernen Welt macht.

Zusammenfassungstabelle:

| Anlasstemperatur | Auswirkung auf die Härte | Auswirkung auf die Zähigkeit | Ideale Anwendung |

|---|---|---|---|

| Niedrig (~200°C) | Geringe Abnahme | Erhebliche Zunahme | Rasierklingen, Feilen |

| Mittel (260–340°C) | Moderate Abnahme | Hohe Zunahme | Messer, Meißel, Äxte |

| Hoch (450°C+) | Große Abnahme | Maximale Zunahme | Federn, Schwerter, Bolzen |

Benötigen Sie eine präzise Wärmebehandlung für Ihre Stahlkomponenten? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für Materialprüfungen und Wärmebehandlungsprozesse. Unsere Expertise stellt sicher, dass Sie die exakte Härte-Zähigkeits-Balance erreichen, die für Ihre spezifische Anwendung erforderlich ist. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern und zuverlässige, dauerhafte Ergebnisse liefern können.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was wird üblicherweise bei einem Trockenasche-Experiment verwendet? Wesentliche Ausrüstung für eine genaue Ascheanalyse

- Wie wird ein Muffelofen zur Beurteilung des Hochtemperatur-Oxidationswiderstands von Ti/Al2O3-Verbundwerkstoffen eingesetzt?

- Wie beeinflusst das Wärmebehandlungsprogramm eines Hochtemperatur-Ofens die poröse Struktur von Magnesiumoxid?

- Welche Rolle spielt ein Hochtemperatur-Quenching-Ofen bei Stahl aus Fe-Cr-Ni-Mn-N? Erreichen von einphasigem Austenit.

- Was ist die Anwendung eines Labormuffelofens in der Forschung zu Stahlummantelungen? Expertanalyse von Korrosion

- Wie wird ein Laborofen bei der Katalysatorherstellung eingesetzt? Optimiertes Trocknen zur Erhaltung überlegener Nanostrukturen

- Reduziert das Anlassen die Härte? Ein bewusster Kompromiss für überlegene Zähigkeit

- Wie tragen Muffelöfen zu glasartigen Germanaten mit Seltenen Erden bei? Erreichen von erstklassiger optischer Klarheit und Lumineszenz