Im Kern ist eine Kugelmühle eine Mühle, die harte Materialien zu einem feinen Pulver zermahlt. Sie verwendet einen einfachen und robusten Mechanismus: Ein rotierender, hohler Zylinder ist teilweise mit dem zu mahlenden Material und einer Ladung schwerer Mahlkörper, typischerweise Stahl- oder Keramikkugeln, gefüllt. Wenn sich der Zylinder dreht, werden die Kugeln angehoben und fallen dann herab, wodurch das Material durch eine Kombination aus Aufprall und Abrieb zerkleinert und gemahlen wird.

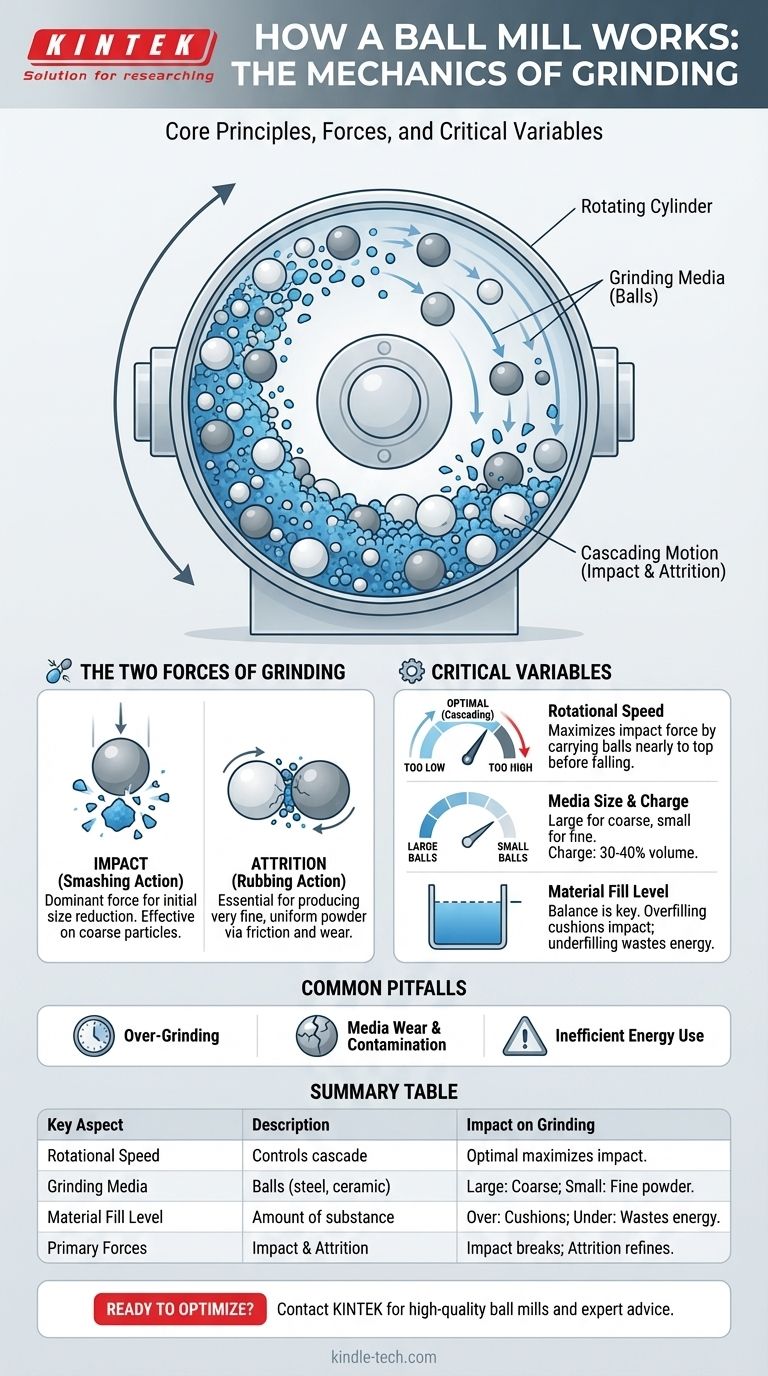

Das wesentliche Prinzip einer Kugelmühle ist die kontrollierte Umwandlung von Rotationsenergie in Mahlkraft. Die Rotation wälzt das Material nicht nur um; sie hebt die Mahlkörper an und erzeugt so einen kontinuierlichen Kaskadeneffekt, der die beiden kritischen Kräfte – Aufprall (Impact) und Abrieb (Attrition) – erzeugt, die für eine effektive Größenreduzierung erforderlich sind.

Der Kernmechanismus: Von der Rotation zur Reduzierung

Um zu verstehen, wie eine Kugelmühle funktioniert, muss man sich ihre Schlüsselkomponenten und die Bewegung ansehen, die sie gemeinsam erzeugen. Das Design ist einfach, aber die Physik in Aktion ist präzise.

Der rotierende Zylinder

Der Hauptkörper der Mühle ist ein horizontaler Zylinder oder Mantel. Er wird von einem Motor um seine Längsachse gedreht. Das Material wird an einem Ende zugeführt und tritt bei kontinuierlichen Systemen am anderen Ende aus.

Die Mahlkörper

Im Zylinder befinden sich die Mahlkörper, meist feste Kugeln. Diese Kugeln sind das primäre Instrument der Größenreduzierung. Sie bestehen typischerweise aus hochchromhaltigem Stahl, Edelstahl oder Keramik, ausgewählt je nach dem zu mahlenden Material und den Bedenken hinsichtlich Kontamination.

Die Kaskaden- und Kaskadenbewegung

Wenn sich der Zylinder dreht, befördert die Reibung die Kugeln die Innenwand hinauf. Was als Nächstes geschieht, hängt von der Drehgeschwindigkeit ab. Die Kugeln bewegen sich nach oben bis zu einem bestimmten Punkt und lösen sich dann, um in einer kontinuierlichen Kaskade zurück auf den Boden der Mühle zu fallen. Diese Bewegung treibt den gesamten Mahlprozess an.

Die beiden Mahlkräfte: Aufprall und Abrieb

Eine Kugelmühle mahlt Material nicht nur auf eine Weise. Sie setzt gleichzeitig zwei unterschiedliche physikalische Kräfte ein, um ihr Ergebnis zu erzielen, was sie bei einer Vielzahl von Materialien effektiv macht.

Mahlen durch Aufprall (Impact)

Aufprall ist die Kraft, die entsteht, wenn die Kugeln hoch genug angehoben werden, um direkt auf das darunter liegende Material zu fallen. Diese starke Zerschlagwirkung ist äußerst wirksam beim Zerkleinern größerer, grober Partikel. Sie ist die dominierende Kraft für die anfängliche Größenreduzierung.

Mahlen durch Abrieb (Attrition)

Abrieb ist die Mahlkraft, die entsteht, wenn die Kugeln übereinander und gegen die Zylinderwand rollen. Dies erzeugt eine Scherkraft und Reibung, die Partikel abnutzt, was für die Herstellung eines sehr feinen, gleichmäßigen Pulvers unerlässlich ist.

Verständnis der kritischen Variablen

Die endgültige Partikelgröße wird nicht dem Zufall überlassen; sie wird durch sorgfältige Abstimmung mehrerer wichtiger Betriebsvariablen gesteuert.

Drehgeschwindigkeit

Dies ist der kritischste Faktor. Ist die Geschwindigkeit zu niedrig, rollen die Kugeln nur am Boden, was zu einem ineffizienten, stark vom Abrieb dominierten Mahlen führt. Ist die Geschwindigkeit zu hoch, drückt die Zentrifugalkraft die Kugeln an die Zylinderwand, verhindert ihr Herabfallen und stoppt den Mahlprozess vollständig. Die optimale Geschwindigkeit ermöglicht es, dass die Kugeln fast bis zur Oberseite des Zylinders getragen werden, bevor sie kaskadieren, wodurch die Aufprallkraft maximiert wird.

Größe und Ladung der Mahlkörper

Die Größe der Mahlkugeln beeinflusst das Endprodukt direkt. Größere Kugeln erzeugen eine stärkere Aufprallkraft zum Zerkleinern von grobem Futter, während kleinere Kugeln mehr Kontaktpunkte schaffen und den Abrieb für ein feineres Endergebnis fördern. Die „Ladung“ bezieht sich auf das Volumen des mit Mahlkörpern gefüllten Zylinders, typischerweise etwa 30–40 %.

Füllstand des Materials

Auch die Menge des zu mahlenden Materials ist entscheidend. Zu viel Material dämpft den Aufprall der Kugeln und verringert die Mahleffizienz. Zu wenig Material führt dazu, dass Energie verschwendet wird, da die Kugeln aufeinander und auf die Mühlenwand treffen, anstatt auf die Zielsubstanz.

Häufige Fallstricke, die es zu vermeiden gilt

Obwohl effektiv, beinhaltet der Kugelmühlenprozess Kompromisse und erfordert eine sorgfältige Verwaltung, um einen optimalen und sicheren Betrieb zu gewährleisten.

Risiko des Übermahlens

Ein zu langes Betreiben der Mühle kann Partikel erzeugen, die feiner als gewünscht sind. In manchen Fällen kann dies sogar zur Agglomeration der Partikel führen, bei der die feinen Pulver beginnen, zusammenzukleben, wodurch der Mahlprozess zunichtegemacht wird.

Verschleiß der Mahlkörper und Kontamination

Die Mahlkörper und die Innenverkleidung der Mühle unterliegen mit der Zeit dem Verschleiß. Dieser Verschleiß führt dazu, dass kleine Mengen des Mahlkörper- oder Verkleidungsmaterials in das Endprodukt gelangen. Bei hochreinen Anwendungen wie Keramik oder Pharmazeutika ist diese Kontamination ein kritisches Problem.

Ineffiziente Energienutzung

Kugelmühlen sind energieintensive Maschinen. Der Betrieb außerhalb der optimalen Parameter für Geschwindigkeit und Füllstand führt zu erheblicher Energieverschwendung, da die Rotationsenergie nicht effizient in Mahlkraft umgewandelt wird.

Die richtige Wahl für Ihr Ziel treffen

Die Art und Weise, wie Sie eine Kugelmühle betreiben, sollte direkt mit Ihrem gewünschten Ergebnis verbunden sein.

- Wenn Ihr Hauptaugenmerk auf dem groben Mahlen harter Materialien liegt: Verwenden Sie größere, dichtere Mahlkugeln und betreiben Sie die Mühle bei einer Geschwindigkeit, die die Kaskadenbewegung maximiert, um die höchstmögliche Aufprallkraft zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines ultrafeinen Pulvers liegt: Verwenden Sie kleinere Mahlkörper, um die Kontaktfläche zu vergrößern und den Abrieb zu fördern, oft bei einer etwas längeren Mahlzeit.

- Wenn Ihr Hauptaugenmerk auf der Betriebseffizienz liegt: Optimieren Sie die Drehgeschwindigkeit sorgfältig knapp unterhalb der kritischen „Zentrifugier“-Geschwindigkeit und halten Sie die richtigen Material- und Mahlkörperfüllstände ein, um die Mahlwirkung pro Energieeinheit zu maximieren.

Letztendlich liegt die Beherrschung der Kugelmühle im Verständnis und der Kontrolle des Zusammenspiels zwischen Drehgeschwindigkeit, Auswahl der Mahlkörper und den grundlegenden Kräften des Aufpralls und des Abriebs.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung | Auswirkung auf das Mahlen |

|---|---|---|

| Drehgeschwindigkeit | Steuert die Kaskade der Mahlkugeln | Zu niedrig: Ineffizient. Zu hoch: Kein Mahlen. Optimal: Maximiert den Aufprall. |

| Mahlkörper | Kugeln (Stahl, Keramik) im Zylinder | Große Kugeln: Grobes Mahlen. Kleine Kugeln: Feines Pulver. |

| Füllstand des Materials | Menge der zu mahlenden Substanz | Überfüllung: Dämpft den Aufprall. Unterfüllung: Verschwendet Energie. |

| Primäre Kräfte | Aufprall (Zerschlagen) und Abrieb (Reiben) | Aufprall bricht große Partikel; Abrieb erzeugt feines, gleichmäßiges Pulver. |

Bereit, Ihren Mahlprozess zu optimieren?

Das Verständnis der Mechanik ist der erste Schritt. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Kugelmühlen und fachkundiger Beratung, um Ihnen bei der präzisen Größenreduzierung für Ihre Laboranforderungen zu helfen. Ob Sie Keramik, Pharmazeutika oder andere Materialien verarbeiten, unsere Ausrüstung gewährleistet Effizienz und Konsistenz.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie unsere Lösungen die Produktivität und Ergebnisse Ihres Labors steigern können.

Visuelle Anleitung

Ähnliche Produkte

- Edelstahl-Labor-Kugelmühle für Trockenpulver und Flüssigkeiten mit Keramik-Polyurethan-Auskleidung

- Labor-Kugelmühle mit Mahlbehälter und Kugeln aus Metalllegierung

- Labor-Einhorn-Horizontal-Ball-Mühle

- Hochleistungs-Planetenkugelmühle für Labore

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

Andere fragen auch

- Welchen Einfluss hat die Kugelgröße beim Kugelmühlen? Partikelgröße und Reaktionseffizienz optimieren

- Warum werden Mahlkugeln mit unterschiedlichen Durchmessern beim mechanischen Legieren verwendet? Optimieren Sie Schlagkraft & Oberfläche

- Wie viele Kugeln sollten für den Betrieb in eine Kugelmühle geladen werden? Erzielen Sie höchste Mahleffizienz

- Was ist der Zweck des sekundären Kugelfräsens für LBF-C-Verbundelektroden? Optimale Ionenleitfähigkeit erreichen

- Was ist die Funktion einer Planetenkugelmühle für c-LLZO-Vorläufer? Festkörperelektrolyt-Herstellung meistern

- Welche Kugelgrößen werden in einer Kugelmühle verwendet? Ein Leitfaden zur Optimierung der Mahleffizienz

- Welche Rolle spielt eine Planetenkugelmühle bei der Herstellung von Cu-dotiertem TiO2? Optimieren Sie Ihre Festkörpersynthese

- Was ist die Hauptfunktion einer Planetenkugelmühle bei der Herstellung von LLZO? Erzielung hochreiner Festkörperelektrolyte