Kurz gesagt, die Elektronenstrahlverdampfung ist ein Prozess, der einen hochenergetischen Elektronenstrahl verwendet, um ein Material in einer Vakuumkammer zum Sieden zu bringen. Dadurch entsteht ein Dampf des Ausgangsmaterials, der dann zu einem Zielobjekt, dem Substrat, wandert und dort kondensiert, wodurch eine außergewöhnlich reine und dünne Beschichtung entsteht.

Das Kernprinzip ist nicht nur das Erhitzen, sondern der präzise und effiziente Energietransfer. Durch die direkte Umwandlung der kinetischen Energie von Elektronen in thermische Energie innerhalb des Zielmaterials umgeht diese Methode viele Kontaminationsquellen, was sie zu einer Eckpfeilertechnik für Hochleistungs-Dünnschichtanwendungen macht.

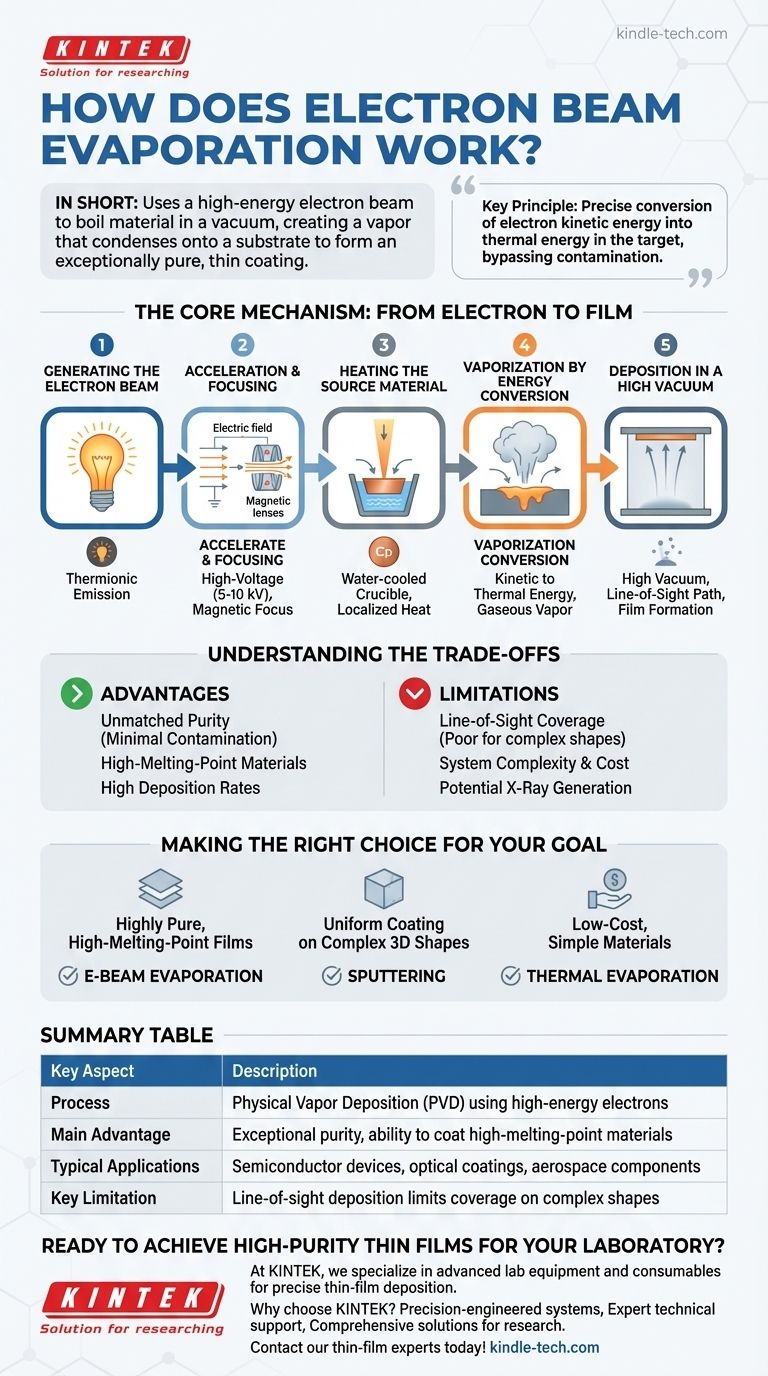

Der Kernmechanismus: Vom Elektron zum Film

Die Elektronenstrahlverdampfung (E-Beam-Verdampfung) ist eine hochentwickelte Form der physikalischen Gasphasenabscheidung (PVD). Das Verständnis ihrer sequenziellen Schritte zeigt, warum sie so effektiv für die Herstellung hochwertiger Schichten ist.

Schritt 1: Erzeugung des Elektronenstrahls

Der Prozess beginnt mit einem Wolframfaden. Ein starker elektrischer Strom fließt durch diesen Faden und erhitzt ihn auf extreme Temperaturen.

Diese intensive Hitze bewirkt, dass der Faden durch einen Prozess, der als thermionische Emission bekannt ist, eine Wolke von Elektronen freisetzt.

Schritt 2: Beschleunigung und Fokussierung

Einmal freigesetzt, werden diese Elektronen durch ein Hochspannungs-Elektrofeld, typischerweise zwischen 5 und 10 Kilovolt (kV), beschleunigt, was ihnen eine immense kinetische Energie verleiht.

Ein magnetisches System fokussiert diese Hochgeschwindigkeitselektronen dann zu einem engen, kontrollierbaren Strahl, ähnlich wie eine Linse Licht fokussiert.

Schritt 3: Erhitzen des Ausgangsmaterials

Dieser fokussierte Strahl wird auf das abzuscheidende Ausgangsmaterial (das "Verdampfungsmaterial") gerichtet.

Das Material ruht in einem wassergekühlten Tiegel, der normalerweise aus Kupfer besteht. Diese Kühlung ist entscheidend, da sie sicherstellt, dass die intensive Hitze nur auf das Ausgangsmaterial lokalisiert ist und verhindert, dass der Tiegel selbst schmilzt oder den Prozess kontaminiert.

Schritt 4: Verdampfung durch Energieumwandlung

Beim Aufprall wird die hohe kinetische Energie der Elektronen sofort in thermische Energie innerhalb des Ausgangsmaterials umgewandelt.

Diese schnelle und konzentrierte Erwärmung führt dazu, dass das Material schmilzt und dann verdampft, wobei es direkt in einen gasförmigen Dampf übergeht. Dies ist weitaus effizienter als das Erhitzen des gesamten Tiegels.

Schritt 5: Abscheidung im Hochvakuum

Der gesamte Vorgang findet in einer Hochvakuumkammer statt. Dieses Vakuum ist unerlässlich, um sicherzustellen, dass die verdampften Partikel ungehindert zum Substrat gelangen können, ohne mit Luftmolekülen zu kollidieren.

Der Dampf bewegt sich auf einem geraden, direkten Weg nach oben, wo er auf das kühlere Substrat trifft. Beim Kontakt kondensiert der Dampf wieder zu einem Feststoff und bildet einen dünnen, dichten und hochreinen Film auf der Oberfläche des Substrats.

Die Kompromisse verstehen

Obwohl leistungsstark, hat die E-Beam-Verdampfung spezifische Eigenschaften, die sie für einige Anwendungen geeignet, für andere jedoch weniger ideal machen. Das Verständnis dieser Kompromisse ist entscheidend für eine fundierte Entscheidung.

Vorteil: Unübertroffene Reinheit und Materialvielfalt

Da der Elektronenstrahl nur das Ausgangsmaterial direkt erhitzt, wird eine Kontamination durch den Tiegel praktisch eliminiert. Dies führt zu Filmen von außergewöhnlicher Reinheit.

Diese direkte Heizmethode ermöglicht auch die Verdampfung von Materialien mit sehr hohen Schmelzpunkten, wie Wolfram und Tantal, die mit einfacheren thermischen Methoden schwer oder unmöglich zu verarbeiten sind.

Vorteil: Hohe Abscheidungsraten

Die Energieübertragung vom Elektronenstrahl auf das Ausgangsmaterial ist äußerst effizient. Dies ermöglicht wesentlich höhere Abscheidungsraten im Vergleich zu anderen Techniken wie der thermischen Verdampfung oder dem Sputtern, was eine schnellere Fertigung ermöglicht.

Einschränkung: Direkte Sichtabdeckung

Der Dampf bewegt sich in einer geraden Linie von der Quelle zum Substrat. Dies kann ein Problem sein, wenn komplexe, dreidimensionale Objekte beschichtet werden, da Oberflächen, die nicht im direkten "Sichtfeld" liegen, wenig bis gar keine Beschichtung erhalten. Dies wird als schlechte "Stufenabdeckung" bezeichnet.

Einschränkung: Systemkomplexität und Röntgenstrahlenerzeugung

E-Beam-Systeme sind komplexer und teurer als einfache resistive thermische Verdampfer, da Hochspannungsnetzteile und magnetische Fokussierungssysteme erforderlich sind.

Darüber hinaus kann der Aufprall hochenergetischer Elektronen auf das Zielmaterial Röntgenstrahlen erzeugen. Dies kann eine Abschirmung aus Sicherheitsgründen erfordern und potenziell strahlungsempfindliche Substrate oder Filme beschädigen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Abscheidungsmethode hängt vollständig von den spezifischen Anforderungen Ihres Projekts an Reinheit, Material, Geometrie und Budget ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner Filme aus hochschmelzenden Materialien liegt: Die E-Beam-Verdampfung ist die überlegene Wahl aufgrund ihres direkten, effizienten und sauberen Heizmechanismus.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer gleichmäßigen Beschichtung auf einer komplexen 3D-Form liegt: Eine nicht-direktionale Methode wie das Sputtern ist wahrscheinlich eine bessere Option, um eine vollständige und gleichmäßige Abdeckung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Abscheidung einfacher, niedrigschmelzender Materialien liegt: Ein einfaches thermisches Verdampfungssystem kann mehr als ausreichend und weitaus kostengünstiger sein.

Letztendlich beruht die Beherrschung der Dünnschichtabscheidung darauf, die einzigartigen Prinzipien der Technik mit dem spezifischen Ergebnis abzustimmen, das Sie erzielen möchten.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozess | Physikalische Gasphasenabscheidung (PVD) unter Verwendung hochenergetischer Elektronen |

| Hauptvorteil | Außergewöhnliche Reinheit und Fähigkeit, hochschmelzende Materialien zu beschichten |

| Typische Anwendungen | Halbleiterbauelemente, optische Beschichtungen, Luft- und Raumfahrtkomponenten |

| Hauptbeschränkung | Die direkte Sichtabscheidung begrenzt die Abdeckung auf komplexen Formen |

Bereit für hochreine Dünnschichten für Ihr Labor?

Bei KINTEK sind wir auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die präzise Dünnschichtabscheidung spezialisiert. Unsere Elektronenstrahlverdampfungssysteme wurden entwickelt, um Forschungs- und Industrielabore bei der Herstellung ultrareiner Beschichtungen mit außergewöhnlicher Materialkompatibilität zu unterstützen.

Warum KINTEK für Ihre Abscheidungsanforderungen wählen?

- Präzisionsgefertigte Systeme für zuverlässige, wiederholbare Ergebnisse

- Kompetenter technischer Support für Ihre spezifischen Anwendungsanforderungen

- Umfassende Lösungen für die Halbleiter-, Optik- und Materialforschung

Kontaktieren Sie noch heute unsere Dünnschichtexperten, um zu besprechen, wie unsere Elektronenstrahlverdampfungslösungen Ihre Forschungs- oder Produktionskapazitäten voranbringen können. Lassen Sie uns Ihnen helfen, das perfekte System für Ihre Anforderungen an hochreine Beschichtungen auszuwählen.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- E-Strahl-Tiegel Elektronenkanone Strahl-Tiegel für Verdampfung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist die Abscheidungstemperatur bei PECVD? Erreichen Sie hochwertige Filme bei niedrigen Temperaturen